薄荷煮散颗粒制备工艺研究

李文婷,傅超美,李博

煮散颗粒基于传统中药“煮散”理论,以节约中药资源、减少煎煮时间、全面控制产品质量、保证临床疗效为核心理念,结合现代制剂技术,不含辅料,只改变药材粉碎粒度等物理状态而形成中药新型饮片,可有效节约中药资源、方便携带。本文就薄荷煮散颗粒的制备工艺进行研究。

1 仪器与试药

1.1 仪器

粉碎机(DJ灵巧型,上海淀久中药机械制造有限公司);Sartorius-BS110S分析天平(德国赛多利斯公司);DGG-9240电热恒温鼓风干燥箱(上海森信实验仪器有限公司);DZG-6020真空干燥箱(上海森信实验仪器有限公司);AS10200A超声波清洗器(南京昕航科学仪器有限公司)。

1.2 试药

薄荷饮片购于四川新荷花中药饮片股份有限公司,经鉴定为唇形科植物薄荷Mentha haplocalyx Briq.的干燥地上部分所制得的饮片。

2 方法与结果

2.1 薄荷粉末粒度的筛选

薄荷饮片经粉碎,粉末的不同粒度可能对薄荷煮散颗粒的制备和有效成分的含量产生影响。因此,首先考察薄荷的粉末粒度,以成型性、干膏收率、滤过性和薄荷挥发油含量为指标,筛选出制备薄荷煮散颗粒的最佳粉末粒度。采用综合加权评分法,总分为100分,结合薄荷饮片的特性,其中成型性和薄荷挥发油含量作为薄荷煮散颗粒最重要的两项指标,均给予0.3的权重系数,满分均为30分;干膏收率体现薄荷煮散颗粒固体成分的煎出率,滤过性体现薄荷煮散颗粒临床应用的物理性质,均给予0.2的权重系数,满分均为20分。

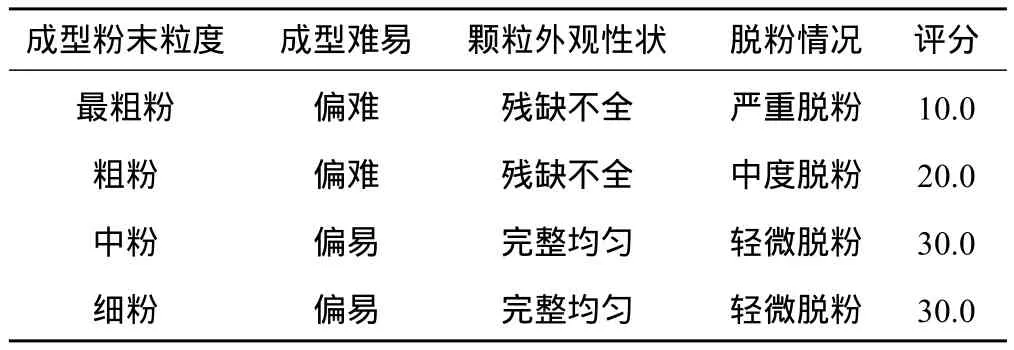

2.2.1 不同粒度薄荷粉末的成型性 分别取薄荷最粗粉、粗粉、中粉、细粉各100 g,均匀喷适量水后,采用挤出制粒法(10目筛)挤压制得煮散颗粒粗制品,置45 ℃烘干干燥180 min,取出,整粒,冷却至室温,即得。薄荷最粗粉和粗粉制得的煮散颗粒难以成型,煮散颗粒表面粗糙,脱粉较严重;薄荷中粉和细粉制得的煮散颗粒较易成型,煮散颗粒外观完整均匀。考虑实际粉碎因素,粉碎越细,对粉碎设备要求越高,能耗越大,工艺时间越长,成本越高。

表1 薄荷煮散颗粒粉末成型性考察结果(n=3)

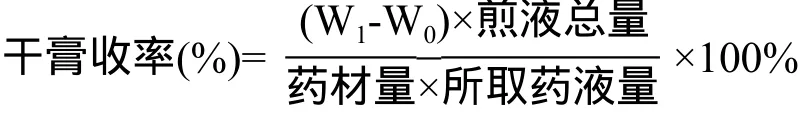

2.2.2 不同粒度粉末对薄荷煮散颗粒干膏收率的影响 分别称取薄荷最粗粉、粗粉、中粉、细粉按照“2.2.1”所述方法制得的煮散颗粒各100 g,均按照传统汤剂煎煮方法进行煎煮,即加入10倍量的水,浸泡20 min,煎煮10 min。滤液经浓缩定容至200 mL,精密吸取50 mL煎液于已干燥至恒重的蒸发皿中(重量记为W0),水浴挥干,残渣于105 ℃烘箱干燥3 h,取出,移至干燥器中,冷却30 min,迅速称重(重量记为W1)。由下式计算干膏收率。试验结果见表2,薄荷细粉制得的煮散颗粒所得的干膏收率最高,评分为20分。

表2 干膏收率考察结果(n=3)

2.2.3 不同粒度粉对薄荷煮散颗粒煎液滤过性的影响 分别称取由最粗粉、粗粉、中粉、细粉按照“2.2.1”方法制得的煮散颗粒成品各20 g,精密称定,加入10倍量水,浸泡20 min,煎煮10 min,趁热100目滤布过滤。开始过滤到煎液的液体不能从滤布透过为止,记为滤过时间。试验结果见表3,薄荷最粗粉制得的煮散颗粒滤过时间最短,滤过性最好,评分为20分,其余三种规格粉末中,薄荷细粉制得的煮散颗粒滤过时间最长,为13 min。

表3 滤过性考察结果表(n=3)

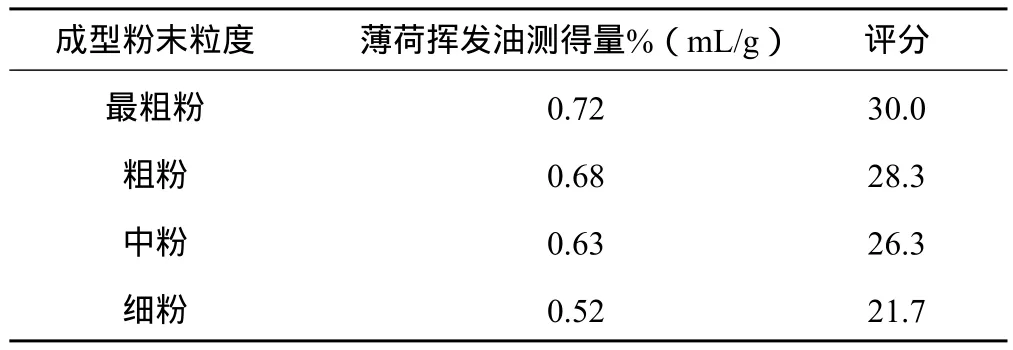

2.2.4 不同粒度粉末对薄荷煮散颗粒中薄荷挥发油量的影响 按照《中国药典》2010年版一部[1]“薄荷”项下薄荷饮片挥发油含量测定法,分别称取由最粗粉、粗粉、中粉、细粉按照“2.2.1”所述方法制得的煮散颗粒成品各60 g,补足吸水量后加水300 mL,照挥发油测定法(附录Ⅹ D)保持微沸4 h,至测定器中挥发油量不再增加,记录所得挥发油的体积。试验结果见表4,薄荷最粗粉制得煮散颗粒中的薄荷挥发油含量最高。

表4 不同粉末粒度的薄荷煮散颗粒中薄荷挥发油含量考察结果(n=3)

2.2.5 粉末粒度的确定 通过以上试验,采用综合加权评分法计算,试验结果见表5,薄荷中粉是制备薄荷煮散颗粒的最佳粉末。

表5 薄荷粉末粒度筛选综合评分

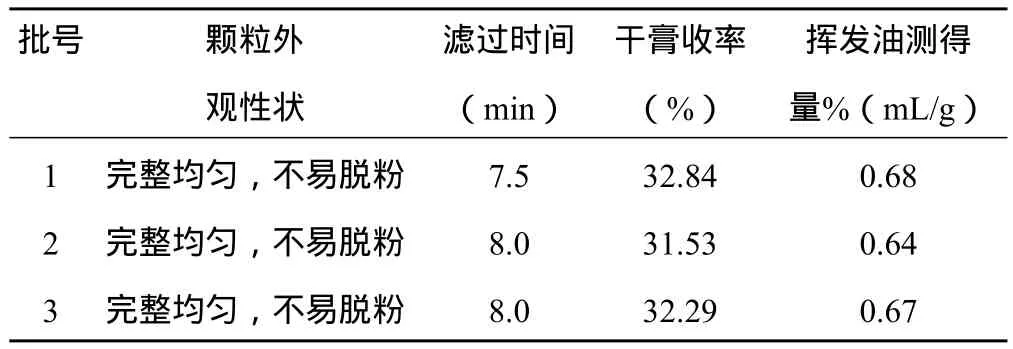

2.2.6 薄荷粉末粒度筛选验证试验 称取薄荷中粉约1000 g,按照“2.2.1”所述方法制备薄荷煮散颗粒,记录饮片的外观及脱粉情况。对所得饮片的滤过时间、干膏收率和挥发油含量进行考察。试验结果见表6,验证试验结果与粉末粒度筛选试验结果基本一致,所得结果稳定可靠。

表6 验证试验结果(n=3)

2.3 薄荷煮散颗粒制备条件的考察

在薄荷煮散颗粒制备工艺的研究中,通过对薄荷煮散颗粒制备成型加水量和干燥时间的考察,筛选薄荷煮散颗粒最优制备方法和工艺参数。

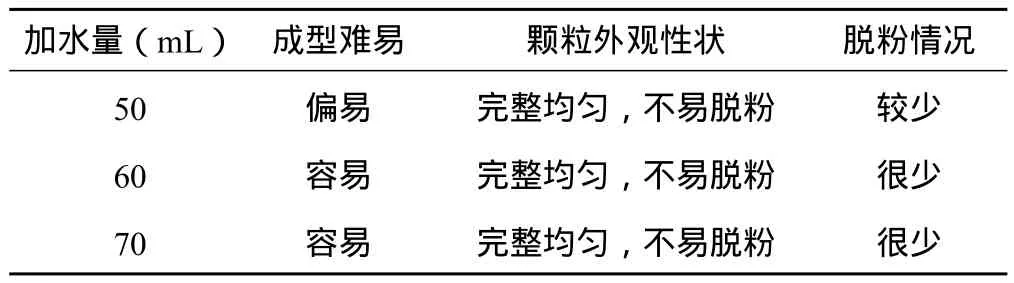

2.3.1 薄荷煮散颗粒制备成型加水量的考察 根据预试验结果,以每100g薄荷中粉加水50mL能满足成型的基本要求,为进一步选择最佳加水量,对薄荷煮散颗粒成型加水量进行考察,称取薄荷中粉3份,各100 g,分别均匀喷洒50 mL、60 mL、70 mL蒸馏水于粉末表面,充分混匀,制备软材并采用挤出制粒法制粒。重复以上试验5次,观察制备成型时不同加水量所制得的薄荷煮散颗粒成品外观性状。试验结果见表7,当加水量为60 mL或70 mL时较加水量为50 mL时更易成型,且脱粉更少,颗粒外观性状更佳。从节能减排理念考虑,故薄荷煮散颗粒制备成型加水量为:第100 g薄荷中粉加入60 mL蒸馏水。

表7 制备成型加水量试验结果

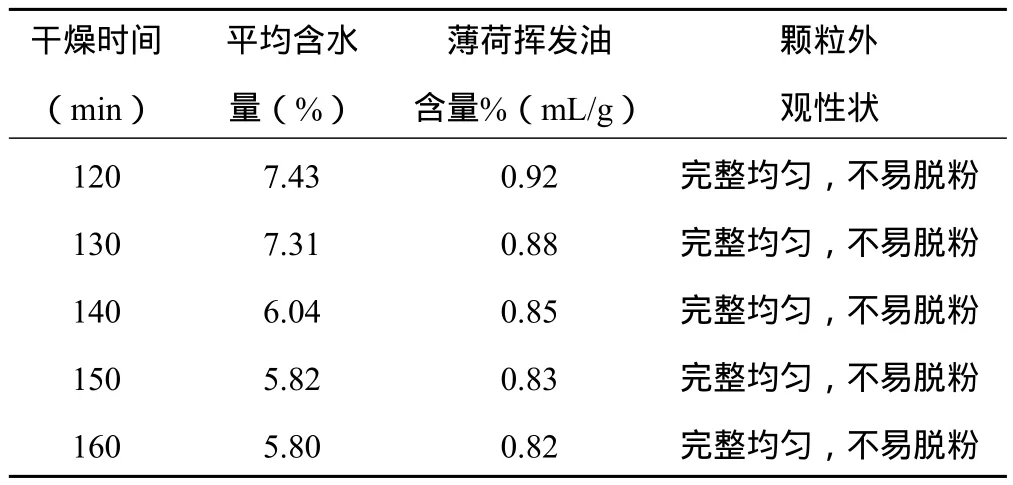

2.3.2 薄荷煮散颗粒干燥时间的考察 干燥是薄荷煮散颗粒制备过程中的关键环节之一,干燥的效果直接影响薄荷煮散颗粒的质量与稳定性。根据文献研究,中药材、中药饮片等常采用烘干干燥法、减压干燥法和微波干燥法等方法进行干燥。因薄荷挥发油在高温、低压下易致挥散、损耗,试验以薄荷煮散颗粒的含水量、薄荷煮散颗粒的主要有效成分薄荷挥发油的含量和颗粒外观性状为主要指标,采用45℃烘干干燥法,考察薄荷煮散颗粒的干燥时间。称取薄荷中粉100 g,均匀喷洒60 mL蒸馏水于粉末表面,充分混匀,制备成软材并挤出制粒,薄荷煮散颗粒粗制品等分成5份,置45 ℃烘干干燥,计时,分别于100,110,120,130,140 min后,取出,置于干燥器中冷却,试验结果见表8。

由表8可知,置45 ℃烘干干燥150 min后,煮散颗粒的平均含水量小于6.0 %,薄荷挥发油含量基本稳定,符合《中国药典》2010年版一部 “薄荷”项下薄荷饮片挥发油含量要求,且颗粒外观完整均匀,不易脱粉,符合《中国药典》2010年版一部附录ⅠC颗粒剂项下的规定,故选择干燥时间为150 min。

表8 不同干燥时间试验结果(n=3)

3 薄荷煮散颗粒吸水率和吸水时间的考察

中药的煎煮对中药的疗效影响甚大,如果煎煮不得法,药材的药效可能降低甚至变得无效。中药在煎煮前,都应该有适当的浸泡时间,而且煎煮中加水量是极其重要的一环,加水量过(即:加水量过多),不利于患者服用;加水量过少,药物有效成分不能充分溶出而影响疗效。因此,本研究就所得薄荷煮散颗粒的吸水时间和吸水率进行了考察,为该饮片的临床应用提供依据。

3.1 薄荷煮散颗粒吸水时间的测定

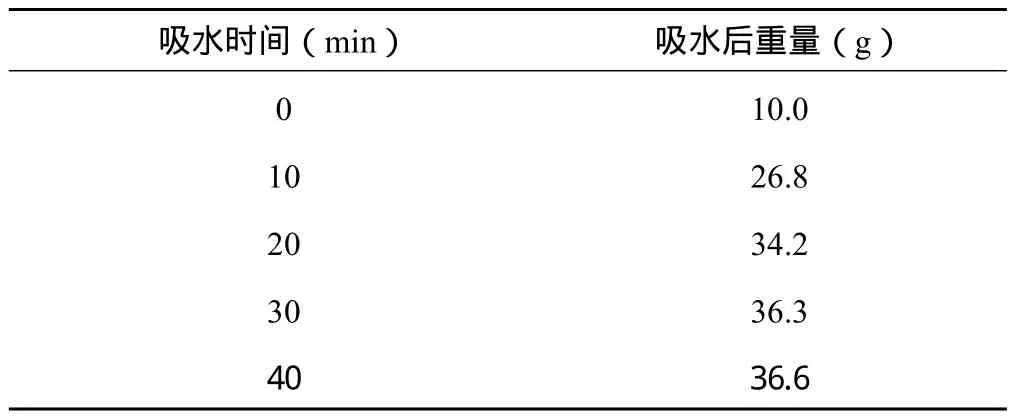

取薄荷煮散颗粒成品10.0g,精密称定,为W0,加入10倍量水,分别浸泡10,20,30,40 min,滤出未被吸收的水液,药渣称重。试验结果见表9,当浸泡时间大于20 min时,饮片的含水量没有明显变化,因此薄荷煮散颗粒煎煮前只需浸泡20min。

表9 薄荷煮散颗粒不同吸水时间测定结果

3.2 薄荷煮散颗粒吸水率的测定

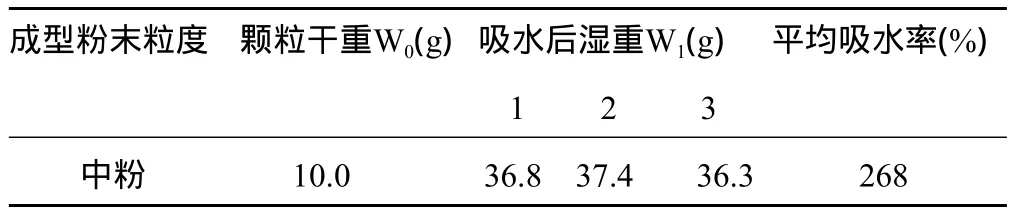

取薄荷煮散颗粒成品10g,精密称定,为W0,加入10倍量水,浸泡至颗粒全部浸透,滤出未被吸收的水液,药渣称重,为W1,按下列公式计算吸水率。结果见表10。薄荷煮散颗粒成品的平均吸水率为268%,第一次提取时需补足药材吸水量,故多加3倍量水。

表10 薄荷煮散颗粒吸水率考察结果(n=3)

4 薄荷煮散颗粒的吸湿性和临界相对湿度(CRH)

中药饮片的生产除了要保证生产工艺的稳定,其生产环境和储存条件的控制对终产品的质量影响也很大。因此,本研究考察了所制得的薄荷煮散颗粒的吸湿性和临界相对湿度,为工业生产环境和储存环境的控制提供参考。

4.1 吸湿性试验

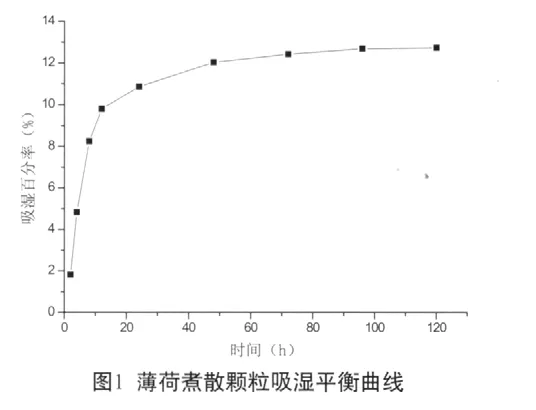

在9个已干燥至恒重的扁形称量瓶中分别放入约2g薄荷煮散颗粒,轻摇使其分布均匀,精密称定后,均置于盛有氯化钠过饱和溶液(相对湿度75%)的干燥器内,于25 ℃恒温培养箱中保存,于2,4,8,12,24,48,72,96,120 h各取出1个称量瓶,精密称定重量,计算吸湿率,以吸湿率对时间作图即得薄荷煮散颗粒吸湿平衡曲线。试验结果表明,在相对湿度为75%的条件下,该煮散颗粒放置96 h(4天)吸湿可达到平衡,吸湿率为12.69%。

4.2 临界相对湿度(CRH)的测定

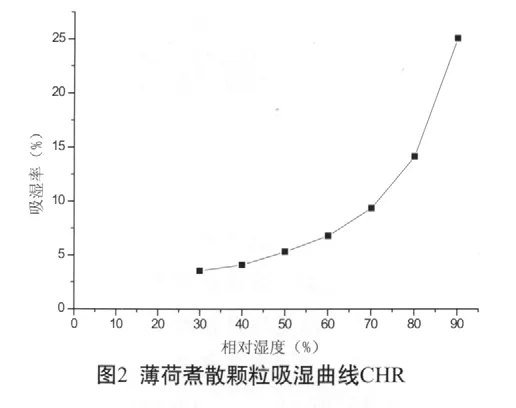

将底部盛有恒湿溶液的玻璃干燥器放置24 h,使其达到平衡。在已干燥至恒重的扁形称量瓶底部放入约2 g薄荷煮散颗粒样品,轻摇使其分布均匀,精密称定后,置于不同湿度的干燥器内,于25 ℃的恒温培养箱中保存,直到样品不再增重,取出称量瓶,精密称定,计算吸湿率。通过计算可得煮散颗粒的CRH约为72%,因此在制备成型过程中,环境湿度必须控制在72%以下,以减少水分对煮散颗粒稳定性的影响,从而确保煮散颗粒的质量。

5 讨论

5.1 中药传统饮片需要临用新制,久置易发霉变质,不便携带,直接服用容积大,有效成分煎出率低,剂量不准,质量参差不齐,这些缺点严重制约了中药在中医药现代化进程中的应用[2]。本研究基于传统中药“煮散”理论[3],以节约中药资源、减少煎煮时间、全面控制产品质量、保证临床疗效为核心理念,结合现代制剂技术,开发出不含辅料,只改变药材粉碎粒度等物理状态而形成的中药新型饮片[4]。5.2 本文所制得的薄荷煮散颗粒质量稳定可靠,在工艺研究中引入了多个质控指标,为制得最终品的质量提供了保证。研究中还考察了饮片的吸水量、吸水时间、吸湿性和临界相对湿度,为薄荷煮散颗粒的应用、生产和储存提供了依据,同时为其他中药煮散颗粒的制备提供了思路。

[1] 中国药典.一部[S].2010.

[2] 韩永红.中药汤剂的剂型改革研究进展[J].中草药,2002,33(7):9.

[3] 王辉, 范冬霞, 付志荣.中药“煮散”浅议[J].时珍国医国药,2006,17(7):1363.

[4] 侯保留.中药饮片颗粒化初探[J].河南中医,1999,19(4):64.