废氯气处理装置的优化

尹 睿

(陕西金泰氯碱化工有限公司,陕西 榆林 718100)

1 产生废氯的途径

某企业烧碱设计生产能力为10万t/a,共有6台离子膜电解槽,单台生产能力为1.67万t/a(按8000 h/a计),产氯量为1.48万t/a,氯气经处理后,大部分在氯化氢合成工序合成氯化氢作为生产PVC的原料,其余通过液氯包装来平衡。

废氯气处理装置所处理的废氯气来有以下方面。

(1)电解工序,包括电解槽开车阶段产生的低纯度氯气;停车后系统内置换氯气;电解脱氯单元产生的不合格氯气;槽头泄压阀、高低压水封、电解各仪表监测点排放至D280的氯气以及事故状态下产生的废氯。

(2)液氯工序的原氯分配台、进液化器原氯抽空管、纳西姆机组泄压;液氯贮槽安全阀、液化器安全阀泄压;贮槽平衡管、贮槽排污罐、贮槽、机组检修时排放的废氯气。

(3)盐酸工序开、停车时泄压氯气;尾氯缓冲罐安全阀泄压、事故泄压。

(4)液氯包装工序的包装台、钢瓶取样分析;包装管、换瓶阀泄漏;事故排放、检修时放出的废氯气。

(5)氯氢处理工序开、停车,氯压机检修,事故泄压。

2 原废氯气处理工艺流程及存在问题

原废氯气处理工艺流程示意图见图1。

废氯气处理工艺为“双塔四槽”流程,2个填料吸收塔串联,第1塔规格为Ø2 000 m×10 999 mm,设计压力为微负压,设计温度90℃,配备两个69 m3循环槽。第二塔规格为Ø1 200 mm×10 670 mm,设计压力为微负压,设计温度为60℃,配备2个69 m3配碱槽。2个塔塔体材质均为PVC/FRP,填料分2段,采用PVC矩鞍环+CPVC鲍尔环,在塔内不规则堆放。装置设计能力为处理满负荷生产时15min的氯气量。

来自各工序的废氯气进入吸收塔的下部,与吸收液进行逆流循环吸收,直到循环液中的氧化-还原电位接近580即有效氯含量≥10%,碱含量≤1.0%时,切换到另一台循环槽吸收。有效氯≥10%的循环液送至次氯酸钠成品槽外销,再将配碱循环槽的吸收液送至循环槽,向配碱循环槽中加入电解工序来的32%碱液,并加水配制成16.36%的碱液,准备下一次切换使用。从吸收塔顶部出来的未反应完的含氯尾气再进入尾气塔下部,与预先配置好的碱液再次逆流循环吸收,进一步除去其中的氯,达到环保排放标准的尾气经风机排入大气中。为了保证废氯气管线有足够和稳定的负压[-1.5(±0.3)kPa],在风机入口处设置自动调节阀通过控制空气进入量来维持。吸收液循环泵、碱液循环泵、风机均配有事故电源,由外电网供电。

该装置自开车运行以来,主要存在以下问题。

(1)吸收液温度偏高,影响吸收效果。该装置采用烧碱吸收法处理氯气并生产次氯酸钠成品。此反应为放热反应,所以必须及时移走反应热,否则会使吸收液温度上升,当吸收液温度高于40℃时,容易发生如下副反应:3NaClO→NaClO3+2NaCl。要抑制副反应的发生,吸收液温度不能过高。而现工艺吸收液换热器所用的冷却水为循环水,夏季气温最高时水温可达28℃左右,起不到很好的换热效果。当系统开﹑停车或各种事故状态下需处理的氯气量较大时,换热器无法及时移走反应热,使副反应发生,造成吸收液起沫,导致吸收塔下液不畅而淹塔,氯气外逸。吸收液温度过高,还会降低设备的使用寿命,同时,循环水的水质较脏,长时间运行容易在板式换热器内部形成垢层,严重影响换热效果。

(2)能耗浪费。当正常生产时,只有氯气液化和包装岗位向废氯气处理装置间歇地排放少量的废氯气,吸收塔循环吸收可保证尾气达标排放。而原设计吸收塔、尾气塔循环吸收系统平时同时连续运行24h,导致尾气吸收塔无作用运行,白白消耗动力。

(3)企业所在地电网比较薄弱,遇到极端天气,容易造成全厂生产电源与事故电源同时失电。当遇到双电源同时失电时,废氯气处理装置的吸收液循环泵、碱液循环泵、风机都无法启动,装置起不到作用,各岗位只能将去废氯气处理装置的阀门关闭以防止氯气泄漏,但部分阀门内漏,仍有少量氯气外泄。

(4)快速安全地吸收废氯气,必须保证吸收塔有足够和稳定的负压。现工艺在风机入口处设置自动调节阀和手动旁路阀,平时手动旁路阀开1/3,自动调节阀通过废氯气总管的压力信号控制空气进人量来维持一定的负压。当自动调节阀故障时,由人工调节手动旁路阀来保证吸收塔的负压。而当外界环境温度变化较大或有大量废氯气进入吸收塔时,自动调节阀往往不能及时动作,容易使塔内正压导致氯气外泄。

3 优化后的工艺流程及性能

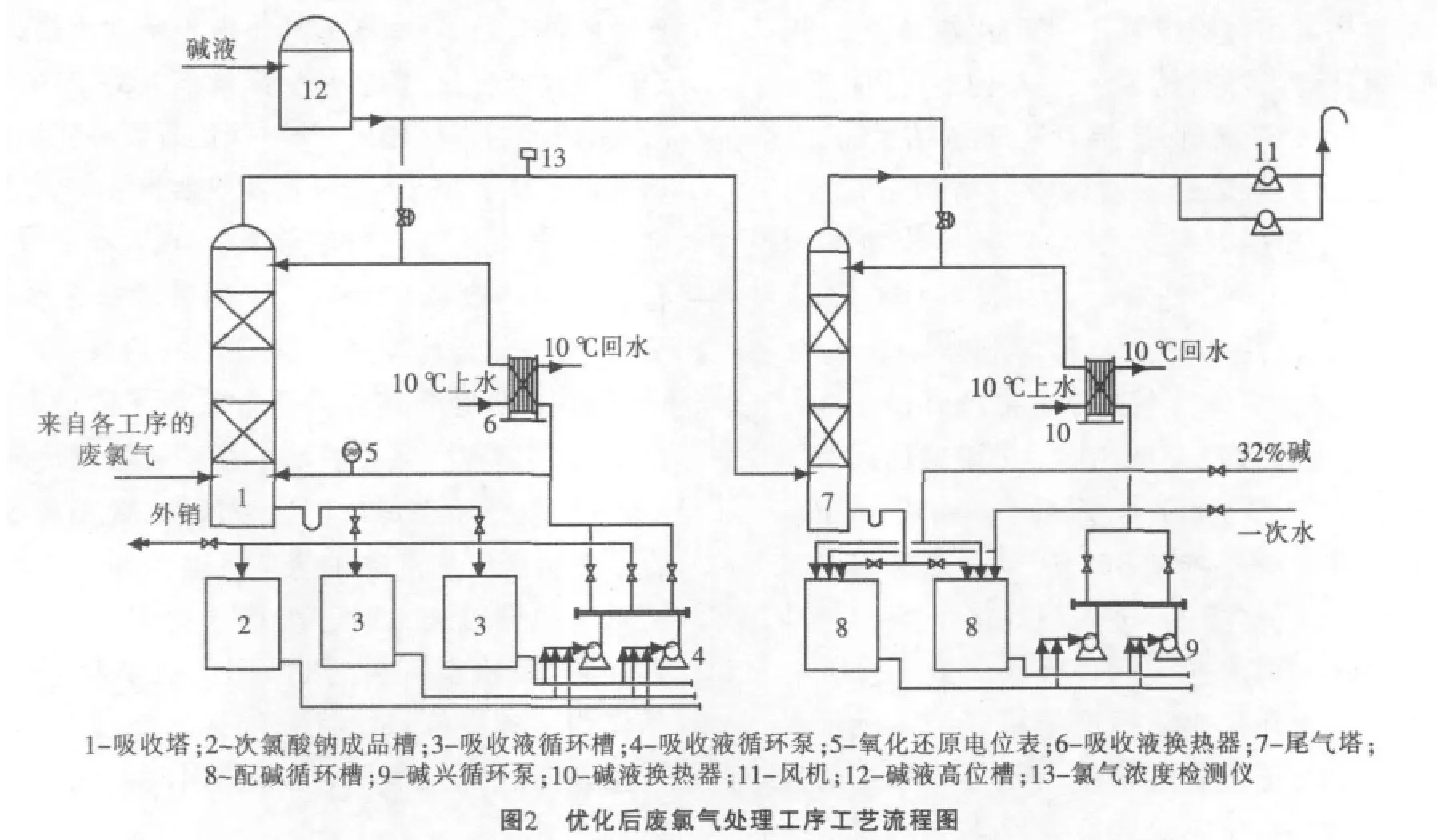

优化后的工艺流程如图2所示。

与优化前相比,优化后主要有以下的改进。

(1)将吸收碱液换热器所用的冷却水由循环水更改为冷冻站来的10℃水。换热器离10℃水管线很近,改造方便且费用较低。10℃水温度平时控制为9~11℃,在夏季外界气温高或系统开﹑停车需处理大量氯气时,可及时有效地移走反应热,将吸收碱液温度控制在理想值,很好地平衡2个塔的温度,延长设备的使用寿命。10℃水为纯水,较循环水水质好,不易结垢。

(2)在吸收塔顶部气体出口管线上设置1个氯气浓度检测仪,将此信号送至DCS控制系统。在事故状态下,若吸收塔不能完全吸收废氯气,在其出口管线上的氯气浓度检测仪将报警信号送至DCS控制系统,连锁启动碱液循环泵,将尾气塔投入运行,在正常生产时尾气吸收塔不投入运行。尾气吸收塔碱液循环泵的功率为18 kW,按1年运行8 000 h计算,电价0.5元/kW·h计算 ,可节约电费 18×8 000×0.5=72 000(元)。

(3)在2个塔之间,增设碱液高位槽。当2个吸收系统的碱液循环泵停电或故障全部无法启动时,可以通过DCS控制系统连锁打开碱液高位槽去2个塔的自动阀,碱液靠位差从塔顶流入塔内吸收氯气,可有效地解决循环泵故障或系统停电时碱液喷淋吸收的问题。碱液高位槽贮碱液量是按一次故障所需处理的氯气总量而定,其处理量一般以5~10 min内电解槽产氯气总量为基准。经计算,选用4.0 m3左右的碱液高位槽较为合适。平时应注意高位槽的液位,定期启用碱液高位槽,确保放碱阀操作自如。

(4)2台风机加装与风机额定功率相适配的变频调速装置。安装后,系统通过检测吸收塔负压,经变送器转化为4~20 mA的标准信号,送至智能数字调节器与设定的吸收塔负压指标进行比较,运算,并按照设定的调节方式输出调节信号,控制风机转速而达到负压的稳定。变频器代替了调节阀,减少了仪表控制带来的滞后现象,使系统控制精度提高,压力稳定,解决了由于调节阀故障高给生产带来的影响。另外,变频器还能大大改善电机启动性能,实现软启动,减轻对电网的冲击,减少电机振动,降低机泵磨损和电机温升,设备维护周期延长。运行结果表明,变频器运行可靠,自动化程度高,节能效果显著,按年运行8 000 h,电价0.5元/kW·h计算,风机1年节约电费为节电率×电动机工频功率×工作时间×电价=60%×15×8 000×0.5=36 000(元),而变频器改造费用仅为4万元左右,只需一年左右,就可收回投资。

4 结语

合理的工艺设计和设备选型,使废氯气处理装置在紧急状态下,能最大限度地吸收处理氯气。在生产运行过程中,加强事故氯处理系统的日常操作和设备维护也十分重要。通过上述改进,废氯气处理装置能够更有效地运行,为紧急情况下处理大量的外逸氯气提供了保证,保证了职工和厂区周围群众的生命安全,保护了环境,使企业取得很好的社会效益和环保效益。