多级冷凝喷淋吸收法处理二氯苯尾气

王 晖,肖爱宝,陈燕林

(江苏扬农化工集团有限公司,江苏 扬州 225009)

二氯苯生产过程中的尾气不但会造成大气污染,危害人体健康,还造成资源浪费,二氯苯尾气的处理与净化势在必行。

净化有机物废气通常采用燃烧法、吸附法、吸收法和生处理法等[1,4]。燃烧法分为直接燃烧、热力燃烧和催化燃烧,将有害物质转化为无害物质,采用燃烧法处理二氯苯废气,会产生氮的氧化物和氯化物,造成二次污染;采用吸附法处理二氯苯废气,由于在常温下对二氯苯易结晶,会很快覆盖吸附剂表面,使其失去吸附能力;吸收法必须以一种液体吸收剂吸收二氯苯,二氯苯不溶于水,易溶于乙醇、苯等有机溶剂,而乙醇、苯常温下易挥发,容易产生新污染。生物处理法对高浓度废气无法处理,低浓度有机废气收吸效率对菌种有严格要求。因此,上述单一方法用于处理二氯苯废气存在一定的难度。

1 多级冷凝喷淋吸收法治理二氯苯废气机理及流程

二氯苯生产废气含对、邻、间二氯苯蒸气及升华物、水蒸气和空气。纯品对二氯苯(PDCB)熔点为53.1℃,沸点为 174℃;纯品邻二氯苯(ODCB)熔点为-16.97℃,沸点为180~183℃;纯品间二氯苯(MDCB)熔点为-24.8℃,沸点为173℃。对二氯苯易升华,废气中绝大部分物料为对二氯苯。针对二氯苯废气的组成,多级冷凝喷淋吸收法是一种有效的治理方法,处理工艺包括真空收集、换热冷却、冷凝、吸收、水喷淋直接冷却等物理过程。

多级冷凝喷淋吸收法就是用不同温度等级的冷却水通过列管换热器,将二氯苯生产废气,从120℃逐步冷却,首先冷却到40℃,将废气中水汽、邻二氯苯、对二氯苯大部分冷凝,再经过7℃水冷却,进一步冷凝。未冷凝废气经过真空泵抽集,与低温循环液邻二氯苯接触吸收。由于真空循环液连续置换新鲜邻二氯苯,循环液回系统套用,真空泵低温排气基本出来的是邻二氯苯蒸发气体,此时的废气排放浓度极限值是此温度下的平衡蒸汽压。

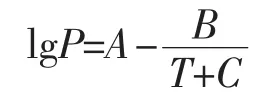

根据安托因(Antoine)方程

式中:P—邻二氯苯在一定温度下的饱和压,mmHg;

T—邻二氯苯废气的绝对温度,K;

A、B、C—邻二氯苯 Antoine,常数。

查物性数据手册邻二氯苯的安托因常数A=16.279 9 B=3798.23 C=-59.340 0计算得邻二氯苯的饱和蒸汽压数据见表1。

表1 不同温度下邻二氯苯平衡蒸汽压

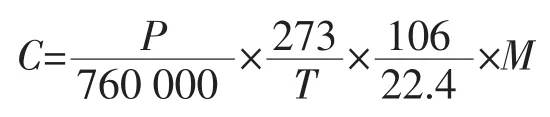

尾气中邻二氯苯蒸汽分压与浓度关系如下式所示。

式中:C—邻二氯苯浓度,mg/m3;

P—邻二氯苯在一定温度下的饱和压,mmHg;

T—邻二氯苯废气的绝对温度,K;

M—邻二氯苯摩尔质量,147。

由表1计算得不同温度下邻二氯苯的质量浓度数据见表2。

表2 不同温度下邻二氯苯质量浓度

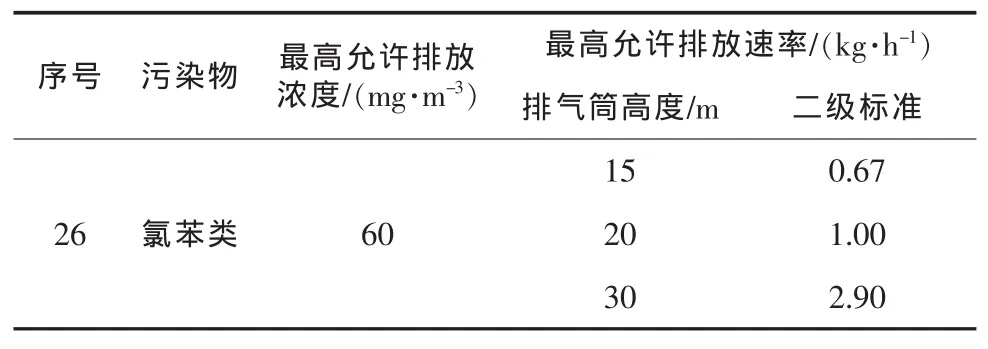

对照二氯苯废气排放标准应执行GB16297-1996《大气污染物综合排放标准》中的二级标准,具体见表3。

表3 GB16297-1996中氯苯类废气的二级排放标准

由表2、表3数据可见,在正常情况下,真空泵排气是可以达标排放的。而500 m3/h废气排放速率也是符合排放标准的。在日常生产中,由于二氯苯腐蚀性较大,易造成系统各类换热器损坏泄漏,特殊情况会导致二氯苯废气中水蒸气含量大幅增加,导致尾气处理系统中冷却器换热量不足,排气温度上升,而废气超标排放的情况。为杜绝这一情况,在尾气系统上增加水喷淋直接冷却,保证尾气排放温度。喷淋采用大量水直接冷却,由于水蒸气分压的存在,处理后的废气中二氯苯的浓度要比相同温度下二氯苯的平衡浓度低。喷淋冷却水使用氯苯生产过程的水洗废水,没有增加废水排放量,保证了在生产装置异常情况下,二氯苯废气的达标排放[2,3]。处理工艺流程见图1。

2 处理后的尾气检测

(1) 检测原理

采用二硫化碳在低温下吸收二氯苯尾气后经气相色谱分离测定。

(2)检测仪器

气相色谱仪:具氢焰离子化检测器;

色谱柱:30 m大口径聚乙二醇毛细管色谱柱;

N2000色谱工作站;

微量注射器:10 μL;

DQ-1A型大气取样器。

(3)分析条件

温度:柱室90℃(实际),汽化室250℃,检测器250℃;

气体压力:N230 kPa,H280 kPa, AIR 30 kPa;

灵敏度:2;

进样量:0.2 μL,根据仪器灵敏度的不同而异。

(4)测定步骤

将气体取样器与尾气取样管接通,打开取样器上下活塞,使试样自动流经取样器,待其流通1~2 min,然后先关闭下活塞,再后关闭上活塞。在20 mL的试管中,加入20 mL纯二硫化碳,用带探管和出气管的橡胶塞塞紧,探管尖端离试管底部约5 mm,分别与碱液吸收瓶、DQ-1A型大气取样器相连,在出气管扣接真空泵抽滤至完全吸收结束后,取下试管,将探头部分用二硫化碳吹洗至试管中,把试管中的液体加无水碳酸钠中和过滤,将滤液用纯二硫化碳补足至20 mL,用进样器吸取滤液进行色谱分析。

(5)分析数据

对处理后二氯苯尾气进行跟踪检测,分析数据见表4。

3 处理效果及效益分析

从分析数据可以看出二氯苯生产所产生的废气均达标排放,二氯苯生产尾气中二氯苯回收率大于99%。二氯苯生产现场的大气环境得到了较大的改善,在取得较好的环境效益的同时,1年可以回收有机物料5 000 kg以上。

表4 处理后二氯苯废气排放浓度检测数据

4 影响因素分析

(1)二氯苯腐蚀性较强,加上尾气中含一定量的水蒸气,加剧了腐蚀,建议尾气系统冷凝器使用石墨等非金属材质。

(2)在日常操作过程中,要防止物料结晶堵塞冷凝器,关注抽气真空,真空过高时,应适时对冷凝器做化料处理。

(3)真空泵抽气量可以根据系统贮罐真空情况进行调节,保持微负压,避免过度抽吸。

(4)喷淋循环槽循环水应勤置换,避免循环水中二氯苯积聚。

(5)在日常生产过程中加强对尾气排放温度的检测,发现温度异常,及时排查生产系统泄漏,避免大范围腐蚀,延长设备管道使用寿命。

5 结论

(1)采用多级冷凝喷淋吸收法处理二氯苯废气,二氯苯回收率高,回收容易。

(2)冷却水直接接触冷却废气,提高了换热效果,保证了生产装置在异常时废气含量大幅波动下能够达标排放。

(3)此尾气处理工艺可与吸附浓缩、膜分离技术结合,进一步降低尾气排放浓度。

[1]吴玉祥,冯孝善.有机废气的生物处理.环境污染与防治,1992,14(4):20-23.

[2]罗教生.用水-洗油吸收剂处理含苯废气的研究.环境与开发,1999,14(3):19-20.

[3]孙 力,高 瑛,刘春祥,高占先.对硝基氯苯废气治理研究.环境工程,200l,l9(4):38-40

[4]吕唤春,潘洪明,陈英旭.低浓度挥发性有机废气的处理进展.化工环保,2001,21(6):324-327.