关于热轧宽厚板冷床区空心辊制造工艺的研究

李彦斌 李荣立 赵博韬

(天津赛瑞机器设备有限公司,天津 300301)

空心辊是热轧宽厚板冷床区域的重要组成部分,主要用于对高温轧制钢板的传输及冷却。近年来,随着冶金行业的迅速发展,国内多个知名钢厂陆续筹建热轧宽厚板生产线。由于在热轧宽厚板的冷床区域需要配备大量的空心辊,所以对空心辊制造工艺的研究就非常有必要。

1 空心辊的结构特点及技术要求

1.1 结构特点

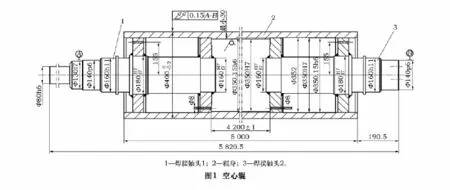

空心辊由辊身、焊接轴头1和焊接轴头2构成(见图1)。其中辊身由结构用无缝钢管制成;焊接轴头1和焊接轴头2分别由1根圆钢和2块圆板焊接而成。

1.2 技术要求

(1)辊身最小壁厚要求

(2)静平衡要求

空心辊在实际工况下的转速为120 r/min,由于钢管内壁有4 200±1 mm的长度范围不加工,壁厚不均势必会造成空心辊的质心与回转中心不一致,这样旋转时就会产生偏载。所以,在焊接左右两端焊接轴头之前,需要对无缝钢管进行静平衡试验,通过在钢管内壁的非加工区域焊接钢块的方法来调整钢管质心的位置。

(3)加工要求

左右两端焊接轴头上的圆钢与圆板之间采用间隙配合,配合尺寸为φ180H7/t7 mm和φ160H7/t7 mm。采用此种配合,主要是在满足组装方便的前提下,保证焊接轴头的质心与回转中心一致,从而确保空心辊整体的质心与回转中心同轴。

左右两端焊接轴头与钢管采用热装配工艺。对钢管端部通过油温加热的方法,使其内孔膨胀,从而保证轴头能够安装顺利。焊接轴头的圆板上钻有对称的φ8 mm透气孔,在热装时可将空气排出。

2 空心辊的制造工艺

2.1 焊接性分析

空心辊焊接轴头上的圆钢和圆板的材质为Q235B,结构用无缝钢管的材质为20钢。化学成分及力学性能见表1和表2。

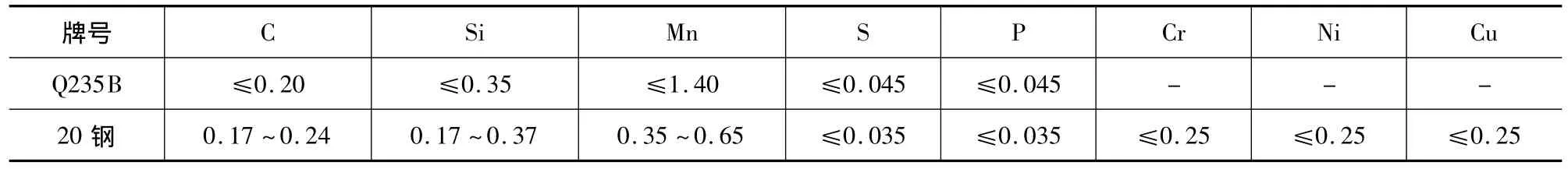

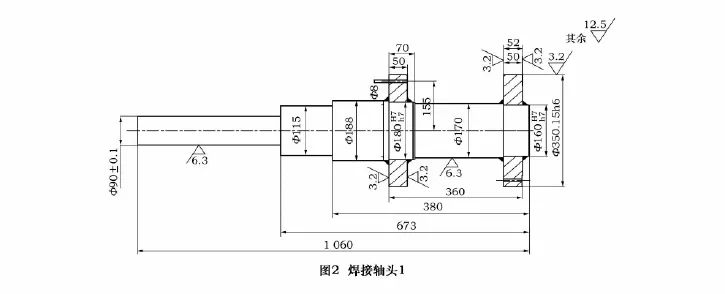

表1 化学成分%

表2 力学性能

选用国际焊接学会碳当量公式:ω(CE)=[C+Mn/6+(Cu+Ni)/15+(Cr+Mo+V)/5]%。取Q235B中各元素化学成分的上限作为选取值来计算,ω(CE)=0.433%;取20#中各元素化学成分的上限作为选取值来计算,ω(CE)=0.415%。

经验表明,当ω(CE)<0.40%时,钢材的淬硬冷裂倾向不大,焊接性优良;当 ω(CE)=0.40% ~0.60%时,钢材的淬硬冷裂倾向增大,焊接时需要采取控制焊接参数等工艺措施;当ω(CE)>0.60%时,钢材的淬硬冷裂倾向强,难于焊接。根据计算结果,Q235B与20钢的碳当量位于0.40%~0.60%之间,考虑到在计算碳当量时,各化学元素的含量均选用的是上限值,所以Q235B与20钢的焊接性能优良。

2.2 焊接方法与焊材的选择

为了达到焊缝与母材的力学性能相当,同时考虑到既要满足设计要求又能符合生产的实际情况,采用混合气体(富氩+CO2)保护焊的方法,选择ER50-6焊丝作为填充金属。

2.3 制造工艺

(1)焊接轴头的制备

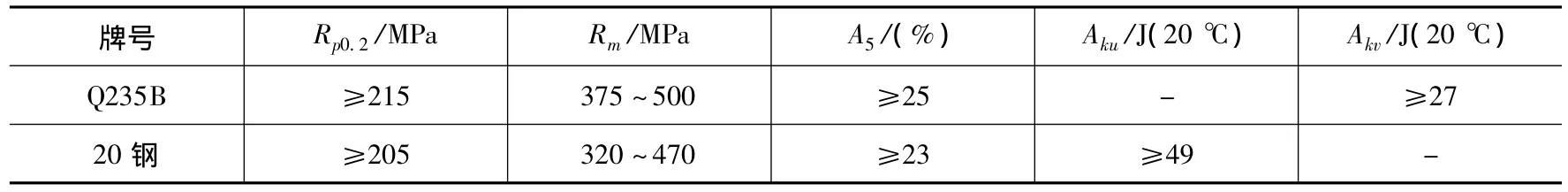

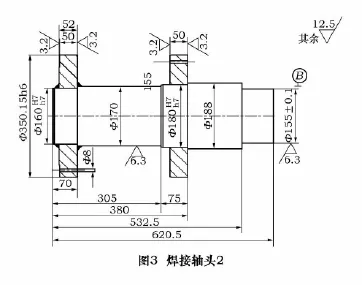

焊接轴头1按图2制备;焊接轴头2按图3制备。

(2)辊身的制备

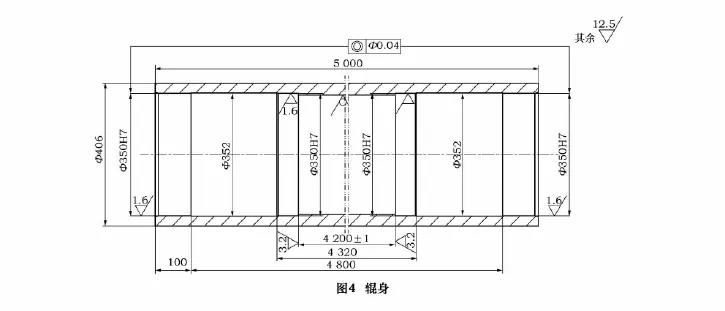

辊身按图4制备。

(3)静平衡试验

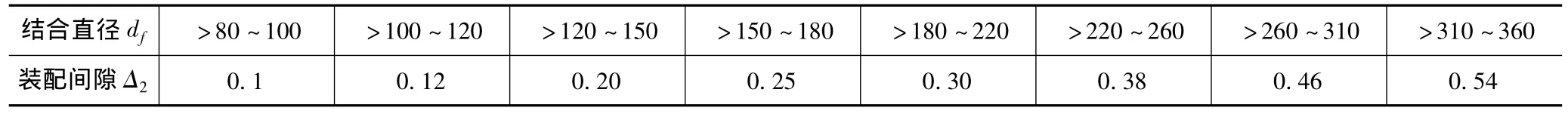

表3 热装时的最小间隙 mm

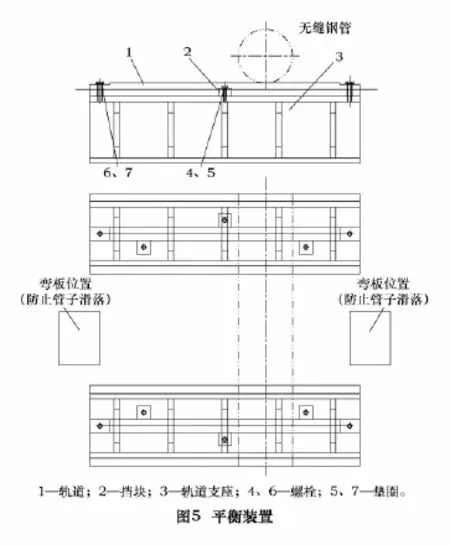

由于辊身全长5 000 mm,需设计一套静平衡装置进行静平衡试验,详见图5。将2个静平衡支座放在平台上,用水平仪及激光跟踪仪将支座的上平面调平,并用压板将支座压紧在平台上;然后利用轨道两端的螺栓孔,将轨道把合在支座上。为了增加轨道的稳定性,在每个轨道的侧面各增加3个挡块;与此同时,为了防止无缝钢管在做静平衡试验时滚落,还在两侧分别设置了1个弯板。安装调整完成后,将无缝钢管放置在轨道上,若质心不在通过回转轴线的铅垂面内,则钢管的重量会对回转轴线形成重力矩。在此重力矩的作用下,钢管将在轨道上滚动。当停止滚动时,钢管的质心理论上应位于轴线的铅垂下方。确定完质心位置后,在钢管质心偏移的相反位置(即4 200 mm长的未加工的内壁上)点焊钢块,并逐步调整其大小。如此反复试验,直到钢管在任意位置都能保持静止不动时为止。

(4)焊接轴头与辊身的热装配及焊接

根据JB/T5000.10-2007,热装时加热温度和时间的确定按下面的公式计算:

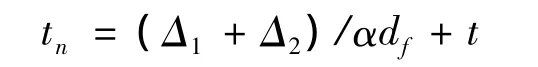

式中:tn为包容件加热温度,℃;Δ1为过盈量,mm;Δ2为热装时的最小间隙,mm(见表3);α为材料的线膨胀系数,1/℃(见表 4);df为结合直径,mm;t为环境温度,℃。

表4 材料的线膨胀系数 ×10-6(1/℃)

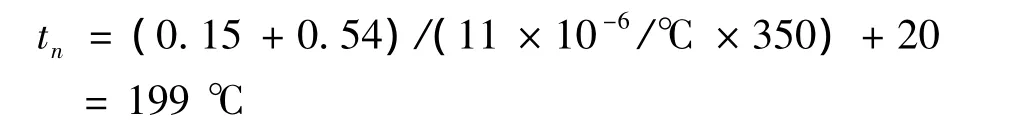

Δ1选取最大过盈量0.15 mm,Δ2为0.54 mm,α 为11 ×10-6/℃,df为 350 mm,t选取 20 ℃,代入公式可知热装温度:

将钢管端部浸入电加热油箱里,待温度升至199℃时,将焊接轴头装入。待冷却后将油渍、污物清理干净,再焊左右两端环形焊缝。焊接时,将空心辊放在转胎上边转边焊,保证焊缝均匀,尽量避免因焊缝高度不均而造成质心的偏移。

(5)整体机加工

将空心辊装夹在车床C61125B×6 m上,先以辊身外圆作为基准,打表找正后车两端轴头。待两轴端的A、B基准加工完成后,再参照这2个基准去加工空心辊的外圆φ4000-0.2mm,保证全跳动度不大于0.15 mm。(见图1)

3 结语

实践证明,以上工艺方案既保证了辊身最小壁厚,又满足了空心辊的静平衡要求,同时达到了图纸中的尺寸及形位公差要求,这为以后类似工件的加工制造提供了宝贵的经验。