ZG42CrMo托轮的焊接工艺研究

马永春

(天津市天重江天重工有限公司,天津300400)

托轮是我公司主要的水泥件产品。托轮在回转窑使用过程中起到支撑和转动传输作用,要承受很大的高温和交变载荷。由于托轮质量要求非常严格,所以铸造后期的焊接修补就显得极为重要。如果焊补质量不好,托轮运行过程中出现开裂甚至脱落,就会造成很大的经济损失。

1 ZG42CrMo托轮的焊接性分析

托轮材质为ZG42CrMo,属于低合金高强钢。由于托轮截面厚大,且托轮材质淬硬性很强,所以在焊后很容易得到马氏体组织,降低了焊接热影响区部位的韧性和塑性,在焊接应力的作用下容易产生裂纹,给焊接带来很大困难。

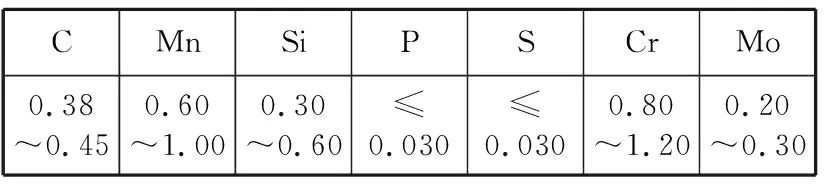

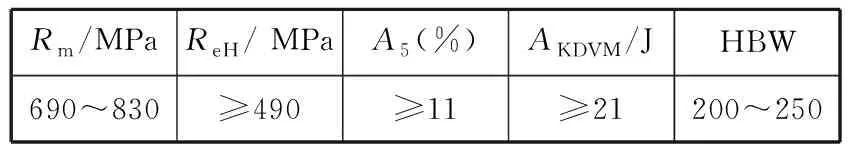

根据JB/T6402—2006规定,ZG42CrMo托轮的化学成分见表1,调质后性能要求值见表2。

表1 ZG42CrMo托轮的化学成分(质量分数,%)Table 1 The chemical composition of ZG42CrMo supporting roller (mass fraction,%)

表2 ZG42CrMo托轮调质后性能要求Table 2 The mechanical property of ZG42CrMo supporting roller after quenching and tempering

ZG42CrMo托轮属于中碳调质钢,焊接过程中容易产生热裂纹、冷裂纹、热影响区脆化和软化[1、2]。

在调质状态下进行焊接时,主要问题是焊接裂纹和热影响区的脆化和软化。高碳马氏体引起的热影响区脆化和硬化,可以通过焊后回火来解决。而高温回火区软化引起的强度下降,在焊后不能进行调质处理的情况下是无法挽救的。因此,在制定焊接工艺时要注意防止裂纹和避免软化。

2 焊接工艺

2.1 焊接方法和焊接材料

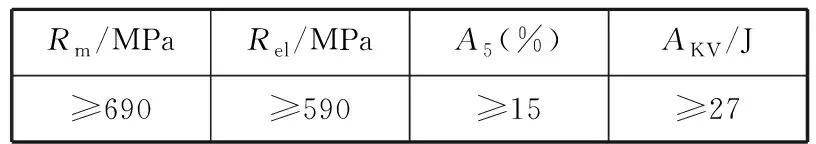

托轮上常出现形状不规则且深浅不一的缺陷。在焊接方法上我们选择可以灵活操作的手工电弧焊,焊接材料选择J707碱性低氢焊条,焊条直径为∅2.5 mm、∅3.2 mm和∅4 mm。J707焊条化学成分和力学性能参数分别见表3和表4。

表3 J707焊条化学成分(质量分数,%)Table 3 The chemical composition of electrode J707(mass fraction,%)

表4 J707焊条力学性能Table 4 The mechanical property of electrode J707

为了将热影响区软化降到最低,焊接时用∅2.5 mm焊条打底,然后用∅3.2 mm和∅4 mm焊条焊肉。用细焊条打底还可以减少母材向焊缝中过渡碳,有利于形成塑性焊缝组织。

2.2 预热及层间温度

预热可以减小母材的淬硬倾向,减缓焊接接头的冷却速度,有利于焊接部位形成塑性组织,同时有利于焊缝氢的逸出,有效防止氢致冷裂纹。

对于中碳调质钢预热温度的计算,主要有以下两种方法:

按照国际焊接学会碳当量法公式[3]:

To=360·CE

式中CE——碳当量。求得To约为290℃。

按照日本焊接协会碳当量法公式[3]:

To=360·Ceq

式中Ceq——碳当量。求得TO约为300℃。

另据资料显示,中碳调质钢理想的预热温度应高于Ms点20℃[4],ZG42CrMo材质的Ms点在330℃左右[5]。

参照以上结果,最后将托轮预热温度选定为350℃,焊前采用台车炉进行整体预热。

托轮铸造缺陷主要为砂眼和裂纹等,缺陷挖除后普遍比较深,焊接时需要采用多层多道焊。多层焊时次层对前层焊道的回火作用能改善前层焊缝组织的淬硬倾向,但层间温度控制不当会造成焊缝含氢量增加,从而导致延迟裂纹的产生。在托轮焊接过程中,采用煤气管道辅助加热焊口周围,将层间温度控制在330℃左右。

2.3 焊后热处理

为避免产生延迟裂纹,托轮在焊后需要立即进炉进行去应力处理,温度以低于调质回火温度30℃为宜,我公司选择550~600℃的回火工艺。

2.4 焊接工艺评定

参照上述工艺参数,以ZG42CrMo托轮相同材质作试件,进行焊接工艺评定试验。试板尺寸为500 mm×400 mm×100 mm,坡口见图1。焊接时预热至350℃,焊后进行580℃去应力处理。待试件冷却放置24h后,超声检测和磁粉检测均未发现裂纹。力学性能方面:抗拉强度Rm=710 MPa,屈服强度Re=620 MPa,延伸率A=22.5%,冲击AKV≥80 J。弯曲试验结果显示无开放性裂纹。焊层表面抛光后,测得硬度为213 HBW。上述力学性能数据符合ZG42CrMo材质的技术要求。

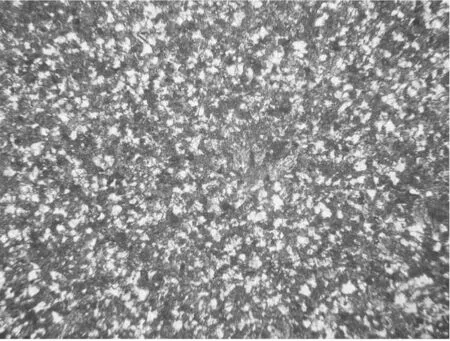

焊接后母材、焊缝、熔合区显微组织见图2~图4。由图可知,母材和热影响区组织为珠光体和铁素体,焊缝组织为细小珠光体和铁素体,焊接部位没有形成马氏体等淬硬组织,这样就可以避免裂纹的产生。

图1 焊接试板坡口图Figure 1 Welding groove of test plate

图2 母材组织(500×)Figure 2 The structure of base material(500×)

图3 母材和热影响区组织(500×)Figure 3 The structure of base material and heat affect zone(500×)

图4 焊缝组织(500×)Figure 4 The structure of welding area(500×)

2.5 托轮焊接

为了检验焊接工艺评定的准确性,粗加工后选择3个托轮进行焊接,缺陷位于托轮周身及冒口面,焊后回火温度为580~590℃。托轮参数见表5。

托轮回火出炉冷却后,打磨并抛光焊口,进行超声检测和磁粉检测。无损检测后用4%的硝酸酒精溶液腐蚀焊口表面,清晰显示熔合线后对托轮母材、热影响区和焊缝进行硬度检测,硬度检测采用瑞士equotip里氏硬度计。检测结果见表6。

表5 待焊托轮参数Table 5 The parameter of supporting roller to be welded

表6 托轮焊口检测结果Table 6 The test results of supporting roller weld

检测结果显示,托轮1 的2#缺陷存在裂纹且热影响区硬度值很高。图5是裂纹部位的显微镜检测结果。从图5可以看出,焊接区域裂纹部位存在隐针马氏体组织。

图5 焊接区域隐针马氏体组织(500×)Figure 5 The acicular martensite structure in welding area(500×)

经过分析,隐针马氏体是由于焊接时焊口冷却速度过快而产生的。托轮1直径较大,预热出炉后表面温度能够达到工艺要求,但实际内部温度不足,焊接时产生的热量被内部快速吸走,导致焊口冷却速度过快,从托轮1焊缝处硬度值高于其他处也可以得到验证。另外,2#缺陷处于冒口面,碳元素偏析会使焊口淬硬倾向加大,增加裂纹产生几率。返修时应提高预热温度和该温度下的保温时间。

托轮1返修:用砂轮去除2#缺陷裂纹,磁粉检测显示无缺陷后整体进炉预热,出炉温度为400℃,焊前打磨焊口处灰尘等杂物,焊后立即进炉进行回火处理。冷却后磁粉和超声检测合格,金相组织为细小铁素体和珠光体。

参照以上检测结果,我们改进了焊接工艺,根据不同尺寸的托轮适当提高预热温度和保温时间。后续托轮焊后没有出现裂纹等缺陷。最后得到以下结论:

(1)偏析会造成冒口面含碳量增加和淬硬性增强,焊接此处缺陷时应该选择高预热温度和小焊接线能量。

(2)托轮缺陷越小的部位焊后硬度值越高,焊后组织冲击韧性越低。当托轮工作面出现小缺

陷时,应提高预热温度,防止焊后出现低塑性组织,这样可以避免托轮在使用过程中由于挤压而造成焊口脱落。

3 结论

(1)采用手工电弧焊方法,使用J707焊条焊接ZG42CrMo托轮,只要选择合理的焊接工艺施焊,焊缝质量能够达到母材性能要求。

(2)为保证托轮在焊后满足使用要求,焊前应对托轮进行预热。预热时采用碳当量公式计算出来的预热温度仅作参考,实际操作时应根据铸件大小和缺陷所处的不同位置选择合适的预热温度。同时,为了使焊口具有一定的冲击韧性,还应选择合适的焊接线能量。

[1] 周振丰.焊接冶金学.北京:机械工业出版社,1996.

[2] 李荣雪.金属材料焊接工艺.北京:机械工业出版社,2008.

[3] 张文钺.焊接冶金学. 北京:机械工业出版社,1999.

[4] 杜国华.新编焊接工艺500问. 北京:机械工业出版社,2009.

[5] 樊东黎,徐跃明,佟晓辉.热处理工程师手册. 北京:机械工业出版社,2004.