测量线性工作台滚转角误差的多探头法

韩 林,张大卫

数控机床误差的测量是对机床进行误差补偿及进一步提高机床加工精度的关键一步.目前,对于线性工作台几何误差的测量,已经做了大量的研究.目前,螺距误差和偏航角误差可被基于激光的测量设备测量.由于其角度位移垂直于入射探头束,滚转角误差测量难以实现[1].Wu等[2]开发了一种利用激光源和波延迟板测量滚转角误差的系统,其精度可达微弧度级.文献[3-5]等均采用光学方法测量滚转角.Yin等[6-7]开发了一种横向塞曼激光器,用以测量滚转角误差,后又提出一种改进的版本.在 Gao等[8]提出的利用2个电容传感器测量滚转角误差的装置中,必须预先识别出感应物的平面轮廓形状,增加了测量步数,容易引进其他误差.利用球杆仪测量机床几何误差时,需要至少 2个轴的联动,使用方便,但测量精度低;光学测量装置需要精确的安装及校准,且系统的灵敏度过大.

为此,笔者提出一种新的测量线性工作台滚转角误差的方法.本测量系统利用传感器融合技术,从传感器读数中得到滚转角误差的斜率信息,利用顺序两点法采集数据[9],进一步推导出滚转角误差的估计算法.文中解释了系统构成及测量原理;阐释了其数学模型和估计算法;同时对该测量系统的灵敏度进行了分析;仿真和实验结果表明了该测量方法的可行性.

1 系统构成及测量原理

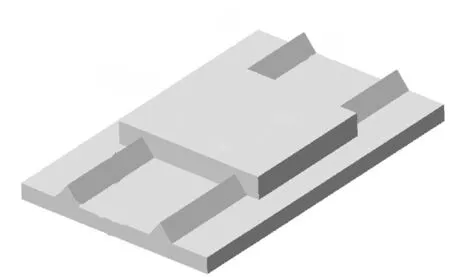

1.1 系统构成

如图 1所示的测量系统,其中,感应物放置在运动中的线性工作台上,夹具与工作台平行放置,4个传感器的探头分别被放置在夹具的加工孔中,且被记为A、B、C、D.参考坐标系{R}的原点位于探头A的中心处,其中x轴方向与工作台移动方向一致.

图1 系统构成Fig.1 System configuration

1.2 测量原理

当电容传感器在测量系统中被使用时,电容变化量在与传感器的参考电容比较之后,转换成电压信号,且电容的变化量取决于2个电极之间的距离变化量.其关系为

式中:0ε为真空介电常数;rε为介质的介电常数;0A为两电极之间的有效感应面积;0d为两电极之间的有效距离[10-11].

工作台沿着x方向移动过程中,由于加工和装配的缺陷,会产生 6个方向上的误差.如图 2所示,其中 εx( x)(即被测对象)、εy( x)、εz( x)分别为绕 x轴、y轴、z轴旋转的角度误差;而 δx( x)、δy( x)、δz( x)分别为3个方向上的直线度误差.

图2 工作台几何误差Fig.2 Geometric errors of stage

不考虑工作台二阶误差项的影响,且工作台在水平 y轴方向上的直线度误差与电容传感器电极的面积相比,其对传感器读数的影响可被忽略.也就是说,当工作台沿着x轴移动时,探头A和B的电极,在采样间隔与 A和 B之间的安装距离相等时,与 2个探头的电极相互作用的是感应物上的同一个等效电极.

如图 3(a)所示,用一等效平面,而不是实际的表面,来分析工作台几何误差对传感器读数的影响.参考坐标系的原点设在探头 A的中心处.如图 3(b)所示,传感器 A的读数包含工作台沿着 x轴方向的表面轮廓信息、竖直方向上的直线度误差 δz( x)信息;类似地,如图3(c)所示,传感器B的读数包含工作台沿着x轴方向的表面轮廓信息、竖直方向上的直线度误差 δz( x)信息和 y轴方向上的角度误差 εy( x)信息;C的读数包含平行于 x轴,且沿 C-D方向的表面轮廓信息、竖直方向上的直线度误差 δz( x)信息和滚转角误差 εx( x)信息;D的读数包含沿 C-D方向上的表面轮廓信息、竖直方向上的直线度误差 δz( x)信息、角度误差 εy( x)信息和滚转角误差 εx( x)信息.很明显,在此测量系统中,滚转角误差对传感器读数的影响被放大.

图3 传感器读数信息分析Fig.3 Analysis of sensors′ readings

2 数学模型及估计算法

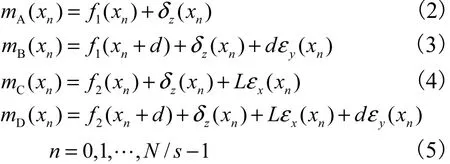

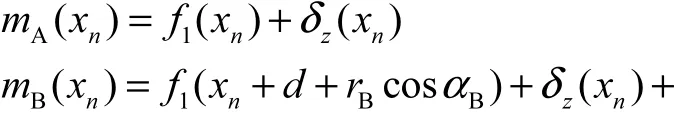

传感器 A、B、C、D 的读数分别被记为 mA(xn)、mB(xn)、mC(xn)、mD(xn),其中 n为离散采样序列号.f1(xn)、f2(xn)分别代表感应物 x轴方向和 C-D方向上的表面轮廓.参数 L和 d的意义如图 3所示.基于以上分析,传感器的读数可被表示为

式中:N为测量行程;s为采样间隔.

式(2)和式(4)可分别被写成

式(6)-式(3)、式(7)-式(5)得

式(9)-式(8)并整理得

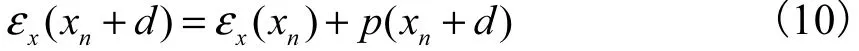

则有

式 中 : εx( x0)= 0 ; p (xn+ d ) = { [ mC( xn+ d ) − mD(xn)]−[mA(xn+ d ) − mB(xn)]}/L .式(10)就是滚转角误差估计模型.

3 安装误差分析

本节讨论探头的定位误差、探头在夹具中的方向误差和夹具的安装误差对滚转角误差估算结果的影响.

3.1 定位误差分析

每个探头的中心在参考坐标系{R}中的名义坐标为:A(0,0)、B(d,0)、C(0,L)、D(d,L).由于定位误差,每个中心的实际坐标为:A(0,0)、B( d + rB⋅cosαB,rBs inαB)、C(rCcosαC, L +rCs inαC)、D( d+rDcosαD,L+rDsinαD),其中,rB、rC、rD(探头B、C、D 的中心点偏离理想位置的半径)为孔的公差.图4是在x-y平面中的视图.

考虑定位误差,则传感器读数的数学表达式为

图4 夹具俯视图Fig.4 Top view of the fixture

3.2 方向误差分析

方向误差包含 2个因素:一是安装探头时,探头轴线与夹具平面的不垂直所引起的倾斜误差;二是安装夹具时所引起的方向误差.由于方向误差被定义为探头上的小电极和感应物上的大电极之间的非平行度误差,因此,上述 2个因素可被综合到一种情况加以分析.

如图 5(a)所示,由探头倾斜所引起的方向误差可被等效处理,其中倾斜角假设为α,Dp为传感器探头的直径.参考坐标系的原点设置在探头的中心位置.图 5(b)所示为 2个电极的相对姿态.图中所示的小电极可被视为大电极在x-y平面上的投影.

图5 方向误差分析Fig.5 Orientation error analysis

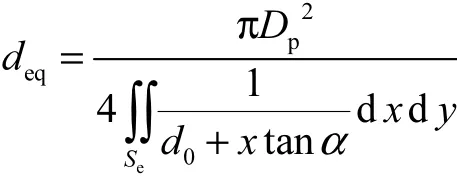

忽略由于非平行板所导致的平行电场线的扭曲,实际电容可被近似[12]为

式中积分曲面es为大电极的表面.两电极之间的等效距离为

当α和0d给不同值时,eqd的值如表 1所示.竖直方向上的位移和输出电压是线性关系[7].

表1 d0和deqTab.1 d0 and deq

以ADE公司所生产的2800系列的2812探头为例,在传感器输出电压为零时,两电极之间的距离为200,m,且灵敏度为 0.01,mm/V,探头电极直径Dp=(2.49 ± 0.03),mm.

现在假设初始读数是+5.999,5,V,这意味着两电极之间的距离变化量为 5.999,5×0.01=0.059,995,mm = 59.995,μm ,真 实 的 距 离 为259.995,μm.这存在 2种可能:一是准确的距离值就是 259.995,μm,没有任何方向误差;二是假设有 0.1°的方向误差,其等效距离为 259.995,μm,此时对应于d0= 2 60,μm.

如果在竖直方向上发生 10,μm 的位移,该位移可能是由感应物的表面轮廓、工作台竖直方向上的位移误差、倾斜误差或滚转角误差中的任一或任几个引起的.在上面所述的第 1种可能中,传感器的读数将会变为 6.999,5,V,但在第 2种可能中,读数将变为6.999,6,V,这将导致电极距离 10.001,μm 的等效变化量,而不是10,μm.

由此可知,传感器在夹具中的方向误差将会引入读数误差,且方向误差的影响可被等效地处理为读数噪声的引入.从表1可看出,当存在0.1°的方向误差时,最大读数误差为10,nm.

4 仿真及实验

采样长度为 N=400,mm,f1(xn)、f2(xn)均为三角函数多项式形式,即

式中:k=3;a1i、a2i、b1i、b2i均为(-0.05,0.05)范围内的任意数;ω1i、ω2i、ω3i、ω4i均为(-5,5)范围内的任意数;εy( xn)、εx( xn)均为(-10-3,10-3)范围内的任意数,rad;δz( xn)为(-20,20)μm范围内的任意数;L=80,mm;s=d=40,mm.

4.1 仿真结果

1)不考虑定位误差和方向误差的仿真结果

图 6所示为仿真结果,很明显,滚转角误差的估计误差非常小,可忽略不计.

2)考虑定位误差和方向误差的仿真结果

rB=rC=rD=50,μm,αB=random(0,2,π),αC=random(0,2,π),Dα=random(0,2,π),方向误差α=0.1°,传感器读数误差范围为(-10,10)nm.仿真结果如图 7所示,最大估计误差是给定滚转角误差的1/1,000,表明该算法仍有效.

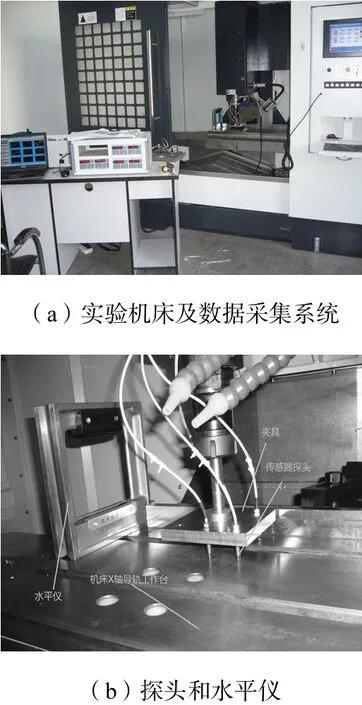

4.2 实验及结果

图 8所示为实验装置.所用传感器分辨率为1,μm,测量范围为 1,mm.夹具按如前所述的参数进行设计.使用千分表保证测量系统的参考坐标轴与机床 x轴工作台运动方向的一致性.实验过程中,直接以x轴工作台表面作为感应物,所测量的x轴工作台运动范围为-770~-50,mm,工作台每运动40,mm采样1次,采样频率为20,Hz,共测得19个数据点,其中第 1组数据点为参考位置.各位移传感器的读数转换成相对位移后如图9(a)所示.

图6 不考虑方向和定位误差的仿真结果Fig.6 Simulation without positioning and orientation errors

图7 考虑方向和定位误差的仿真结果Fig.7 Simulation with positioning and orientation errors

图8 实验设备Fig.8 Experimental setup

图9 实验结果Fig.9 Experimental results

实验过程中,观察水平仪气泡的变化.气泡一直向同一个方向移动,且偏移格数逐渐增多,与本测量系统所测结果保持一致.测量结果如图9(b)所示,根据文献[13],本文对测量结果进行了不确定度分析.图 9(b)中方形曲线为多次测量后得到的滚转角误差均值,三角形所示曲线为置信度为 99.73%的置信区间上界,圆形所示曲线为置信度为 99.73%的置信区间下界.其中,最大不确定度发生在 x=-530,mm处,标准方差为σ=0.000,03,rad.从图中可以看出,x轴工作台最大滚转角误差发生在测量行程的末端,其值落在区间(0.001,35±0.000,08),rad的概率为0.997,3.

5 结 语

本文提出一种测量线性工作台滚转角误差的新方法,阐释了其测量原理并推导了滚转角误差的估计算法.与利用 2个位移传感器和高平面度的感应物的方法相比,本方法所需的感应物平面度要求较低,更容易实现测量;除此之外,本滚转角误差测量系统与光学测量系统相比,易于安装且能够测量工作台更长的行程;其测量范围可根据结构参数加以调整;仿真和实验结果表明了该方法的可行性,为机床误差综合补偿奠定了一定基础.

[1] Shi E X,Guo J J,Jia Z Y,et al. Theoretic study on new method for roll angle measurement of machines[C]//Proceedings of the IEEE International Conference on Automation and Logistics. Qingdao,China,2008:2722-2726.

[2] Wu C M,Chuang Y T. Roll angular displacement measurement system with micro radian accuracy[J]. Sensors and Actuators A:Physical,2004,116(1):145-149.

[3] 匡翠方,冯其波,张 斌,等. 一种新的滚转角测量方法[J]. 光电子·激光,2006,17(4):468-470.

Kuang Cuifang,Feng Qibo,Zhang Bin,et al. A novel method for measuring roll[J]. Journal of Optoelectronics·Laser,2006,17(4):468-470(in Chinese).

[4] 曹 睿,张 斌,冯其波,等. 多自由度误差同时测量中的滚转角测量方法[J]. 光学学报,2008,28(12):2344-2348.

Cao Rui,Zhang Bin,Feng Qibo,et al. A method for roll-angle measurement in multi-degree-of-freedom measuring system[J]. Acta Optica Sinica,2008,28(12):2344-2348(in Chinese).

[5] 杨新刚,黄玉美,朱德祥,等. 基于激光干涉仪的垂直轴滚转角误差测量方法[J]. 中国机械工程,2009,20(12):1399-1402.

Yang Xingang,Huang Yumei,Zhu Dexiang,et al. A method to measure vertical axis roll angular errors of machine tool based on laser interferometer[J]. Chinese Journal of Mechanical Engineering,2009,20(12):1399-1402(in Chinese).

[6] Liu Z Y,Lin D J,Jiang H,et al. Roll angle interferometer by means of wave plates[J]. Sensors and Actuators A:Physical,2003,104(2):127-131.

[7] Jiang H,Yin C Y. Sensitivity enhanced roll angle measurement[J]. Optical Engineering,2000,39(2):516-519.

[8] Gao Wei,Arai Y,Shibuya A,et al. Measurement of multi-degree-of-freedom error motions of a precision linear air-bearing stage[J]. Precision Engineering,2006,30(1):96-103.

[9] Gao W,Kiyono S. High accuracy profile measurement of a machined surface by the combined method[J].Measurement,1996,19(1):55-64.

[10] Toth F N,Meijer G C M. A low-cost,smart capacitive position sensor[J]. IEEE Transactions on Instrumentation and Measurement,1992,41(6):1041-1044.

[11] Heerens W C. Application of capacitance techniques in sensor design[J]. J Phys E:Sci Instrum,1986,19(11):897-906.

[12] Nihtianov S. Capacitive sensor surface quality considerations when measuring sub-nanometer displacement[C]//Proceedings of Electronics. Sozopol,Bulgaria,2008:15-20.

[13] The Saudi Arabian Standards Organization(SASO).Saudi Standard Draft NO. 13/2000,Guide to the Express of Uncertainty in Measurement[S]. 2006.