弧焊过程中多信息同步采集系统

李 桓,王俊红,艾丹凤,高 莹

(1. 天津大学材料科学与工程学院,天津 300072;2. 天津市现代连接技术重点实验室,天津 300072)

焊接是一个复杂的物理过程,弧焊过程中,电弧的性质影响焊接过程的稳定性、飞溅大小和焊缝成形等.因此检测焊接电弧的各种参数,对焊接过程的电弧分析和焊接质量控制有重要意义.目前电弧信息检测已发展得比较全面,最常用的是对焊接电信号[1-3]、电弧高速摄像图片信息[3-5]、光谱信号的检测[6-8],此外还有电弧光强[10-11]、电弧声音检测[10]等.

电弧电信号能宏观地反映电弧的燃烧状态和熔滴过渡情况,并能反映电源性能,是焊接技术中最常用的检测信号.随着计算机技术和传感技术的发展,电信号的高速同步采集处理发展迅速,成为焊接实时测控的一个重要手段.但电信号对电弧状况的反映往往不够精确,电流电压都是宏观物理量,不能反映电弧内部的物理性质,此外在大能量规范工艺条件下,电信号品质下降,易受干扰[1-3].

高速摄像影像是电弧形态最直观的反映,可将整个焊接过程真实地记录下来.随着电子技术的发展,高速摄像克服了以往胶片拍摄周期长、费用高、速度受限等问题,但图片没有数字信息,不易进行定量的比较与判断[3-5].

电弧光辐射是焊接电弧最明显最基本的物理现象,电弧光谱强度与电弧等离子体内部温度、粒子密度和成分等微观状态有密切的联系,是反映电弧本质行为的一个重要信息.同时由于光谱检测法具有灵敏度高,选择性好,对电弧无干扰等优点,已成为电弧检测的新兴信号源.但光谱信息的检测也不能直接反映电弧燃烧状态,需要其他信号加以补充[6-8].

随着焊接技术的发展和电弧物理研究的深入,对焊接测试技术的要求越来越高.目前的检测技术大都是对某种单一信号的检测或是多信号独立采集,没有将各种信号结合起来分析研究,不能充分利用已有的信息,使它们相互补充.基于对此问题的认识,笔者设计了一种同步采集系统,开辟了一种新的电弧检测方式,实现了对焊接过程中电弧电信号、电弧形态和辐射光谱3种信息的同步采集、存储,具有很好的柔性和扩展性,为多方位的电弧物理分析和全面的质量控制提供了丰富的数据基础.

1 同步采集系统设计

1.1 同步采集系统的硬件

多信息同步采集系统的硬件组成主要包括传感器和数据采集卡、高速摄像设备和光谱仪等.

系统中传感器采用霍耳传感器,数据采集卡采用研华公司生产的 PCI-1716,最大采样频率可达250,kHz.高速摄像设备采用的是 FASTCAM-Super 10,KC高速数码摄像机,此高速摄像设备可接受外部高电平触发启动,在接收到触发信号时就开始自动进行连续采样,直到内部存储器存满为止.系统采用爱万提斯AvaSpec-2048型光纤光谱仪进行电弧光谱采集.光谱仪可接受外部脉冲上升沿触发启动,当光谱的外部触发管脚接收到一个上升沿信号时,光谱仪进行一次采样.

1.2 同步采集原理

同步指 2个或 2个以上随时间变化的量在变化过程中保持一定的相位关系.在本系统中,需要保持同步的采集量包括焊接电信号、高速摄像信号、光谱信号3种信号.

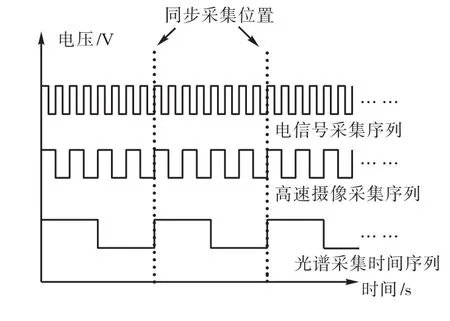

采集3种电弧信息使用3种不同的设备,各自有不同的采集速度.其中数据采样卡的速率范围为 0~250,kHz,高速摄像机的速率范围为 30~10,kHz,光谱仪能够接受的外部脉冲信号的频率范围为 0~5,Hz.结合系统的硬件性能,只要使 3个信号同时开始采集,在已知每种设备的采样速率的条件下,通过计算得到该时间点上的3种同步数据,如图1所示.

图1 同步采集原理Fig.1 Principle of synchronous acquisition

1.3 同步采集系统的软件编程

在系统中,为保证电信号输入采集卡同时采集卡输出触发高速摄像和光谱仪工作的触发信号,需要使采集卡在采集电信号的同时能够同步输出相应的触发信号.本系统采用多线程技术保证程序同步,多线程的实现原理是单CPU操作系统以轮转方式向线程提供时间片,每个线程在使用完时间片后交出控制权,系统再将 CPU时间片分配给下一个线程,由于每个时间片足够短,可以认为线程是同时运行.

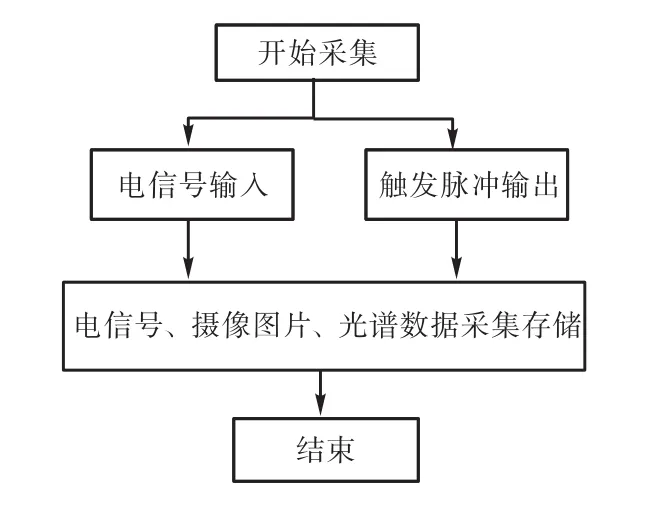

程序设计的总体思路如图 2所示.采集系统程序可分为2个模块:电信号采集存储模块和同步触发模块.

图2 程序整体流程Fig.2 Flow chart of the program

1.3.1 电信号采集存储模块

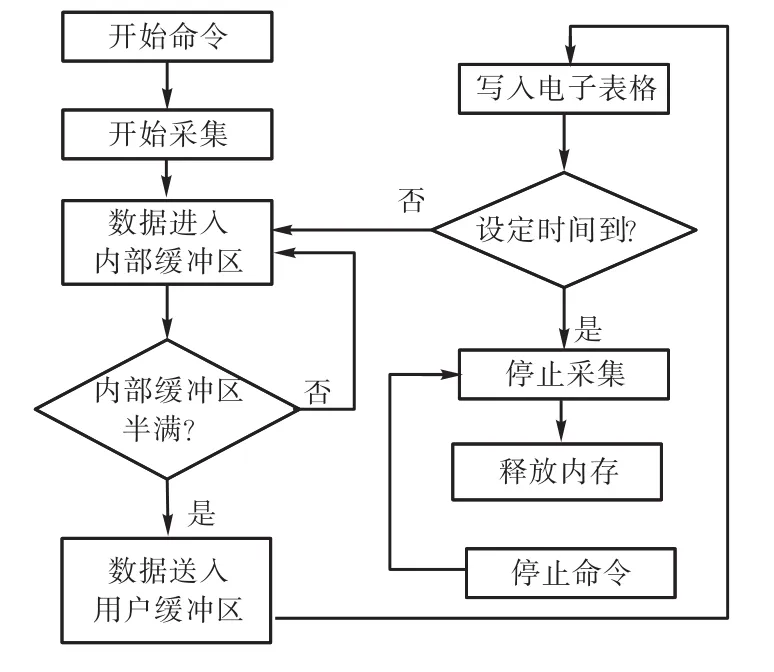

电信号采集存储模块的主要作用是接收输入信号,写入计算机硬盘.使用数据采集卡与计算机连接时,采集卡需要接受打开设备命令后开始工作,数据采集要用到内部缓冲区和用户缓冲区两块存储区域,采集得到的数据先写入内部缓冲区,然后由内部缓冲区传送到用户缓冲区,再由计算机外部设备对用户缓冲区内记录的数据进行存储操作,如此循环,直到接收到停止命令或者运行出现错误.设计思路可以用图3的流程来表示.

图3 电信号采集存储流程Fig.3 Flow chart of electric signal acquisition and storage

1.3.2 同步触发模块

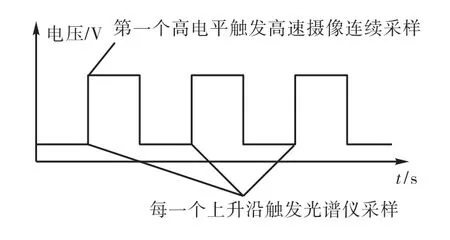

为确保高速摄像与光谱仪的同步触发,本文使用同一个脉冲序列来触发高速摄像机和光谱仪.

如图4所示,高速摄像机触发模式是高电平触发且自动连续采集,在本触发脉冲的第1个高电平处即可触发高速摄像机采样,采样方式自动连续采样.光谱仪的触发模式是高电平触发,每接收到一个触发上升沿就进行一次光谱采集.因此每个触发信号脉冲上升沿的位置就可以得到光谱数据,经过计算即可在上升沿位置找到时间同步的电信号、高速摄像图片与光谱信号.

图4 脉冲触发原理Fig.4 Principle of the pulse triggering

2 系统同步性验证

2.1 实验系统硬件连接及软件设置

本实验系统的连接如图5所示,所用焊机为奥地利Fronius公司生产的TPS,5000型数字化电源,焊丝为H08Mn2SiA,焊接工件为Q,235钢板,电弧极性为直流反接,焊接方式为平板堆焊,熔滴的过渡方式为一脉一滴.电信号采样频率为每通道 62,500,Hz,高速摄像的频率设定为 1,000,帧/s,光谱积分时间设定为2,ms.具体焊接参数见表1.

图5 多信息同步采集系统硬件连接示意Fig.5 Schematic of the hardware connection of synchronous multi-information acquisition system

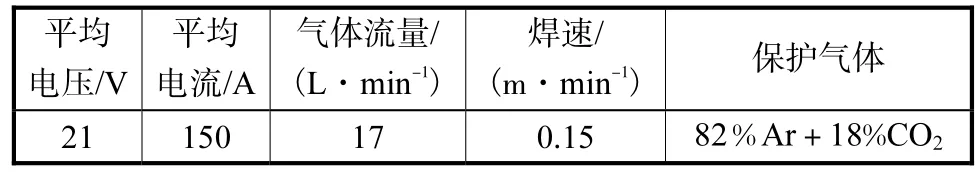

表1 脉冲MAG焊接实验参数Tab.1 Experimental parameters of pulsed-MAG welding

2.2 信号同步性分析

同步性是本实验系统的一个重要特性,实现了同步就可以获得同一时间点的3种电弧信息,对于全面准确地分析电弧具有重要意义.

通过对本实验采集得到的数据进行计算,找到触发上升沿位置对应的电信号、高速摄像信号、光谱信号,如图6所示.由于光谱仪采用2,ms的积分时间,所以一张光谱图数据对应 2,ms的电信号波形,同时对应2张高速摄像图片.

如图6所示,图中给出2组具有代表性的数据:将触发脉冲位于电信号峰值处的数据定义为第 1组数据,对应的电信号采集结果、光谱采集信号和高速摄像图片分别如图 6(a)、(c)和(e)所示;将触发脉冲位于电信号基值处的数据定义为第2组,对应的电信号采集结果、光谱采集信号和高速摄像图片分别如图6(b)、(d)和(f)所示.

首先进行纵向对比,第 1组数据中,光谱的触发信号位于电信号峰值处,脉冲上升沿处对应的电压值为 38.1,V,电流值为 500.0,A;在光谱采集时间 2,ms内包含了峰值和下降沿,相应的光谱辐射强度比较大,达到了 5,250,高速摄像的图片显示此时电弧的体积大,亮度大,燃烧旺盛.第2组数据中,光谱的触发信号位于电信号基值处,脉冲上升沿处对应的电压值为 14.8,V,电流值为50.5,A;在光谱采集时间 2,ms内包含了电信号的基值,相应的光谱辐射强度明显减小,仅为600,高速摄像图片明显呈现体积减小,亮度减小的特征.2组信号中的3个数据都具有很好的对应关系.

横向对比可以看出,在脉冲上升沿分别位于峰值和基值时,2组数据电信号数值不同,图 6(a)中的电压电流值明显大于图 6(b);光谱积分时间的 2,ms内,比较光谱辐射的采集谱图可以看出,电信号峰值对应的光谱强度(图 6(c)所示)明显的大于电信号基值对应的光谱辐射强度(图 6(d)所示),从高速摄像图片可以看出,电信号峰值对应电弧的亮度和体积也都大于电信号基值对应的电弧(图 6(e)和(f)所示).

通过对同步信号的分析可知,系统对电信号、光谱信息、高速摄像图片的采集具有很好的同步性,数据真实可靠.

图6 同步信号Fig.6 Synchronous data

2.3 同步信号扩展分析

对采集系统得到的同步数据进行综合分析,这对研究电弧物理具有重要的意义.本文以图 6所示的同步采集信号为例进行数据分析.

首先,对焊接输入能量进行分析.焊接过程的能量输入能够反映电弧燃烧的宏观性质,影响焊接质量.可以根据所得电信号计算出在每个光谱采样时间2,ms内的电弧能量输入,所用公式为

式中:u为瞬时电压;i为瞬时电流;t0为触发脉冲对应的开始时间;t1为2,ms光谱采样结束时间.

计算得到在图 6中的2个脉冲上升沿处对应输入能量为19.352,2,J和1.099,25,J.

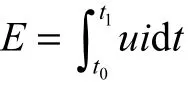

然后,对光谱数据进行特征谱线的标定.据图6(c)、(d)可知,光谱谱线的 350~400,nm 谱段和475~525,nm 谱段是2个明显的强辐射区域,可在这2个区域中选择光谱辐射的特征谱线,得到光谱辐射强度的信息,标定结果如图 7所示.通过标定可以看出,在电弧的光谱辐射中,强度最强的应该是 Fe和Ar的辐射,因为在焊接电弧等离子体中 Fe和 Ar气氛的含量应该是最多的.

图7 光谱谱线标定Fig.7 Spectra line calibration

图8 高速摄像图片二值化分析Fig.8 Binary analysis of high-speed camera pictures

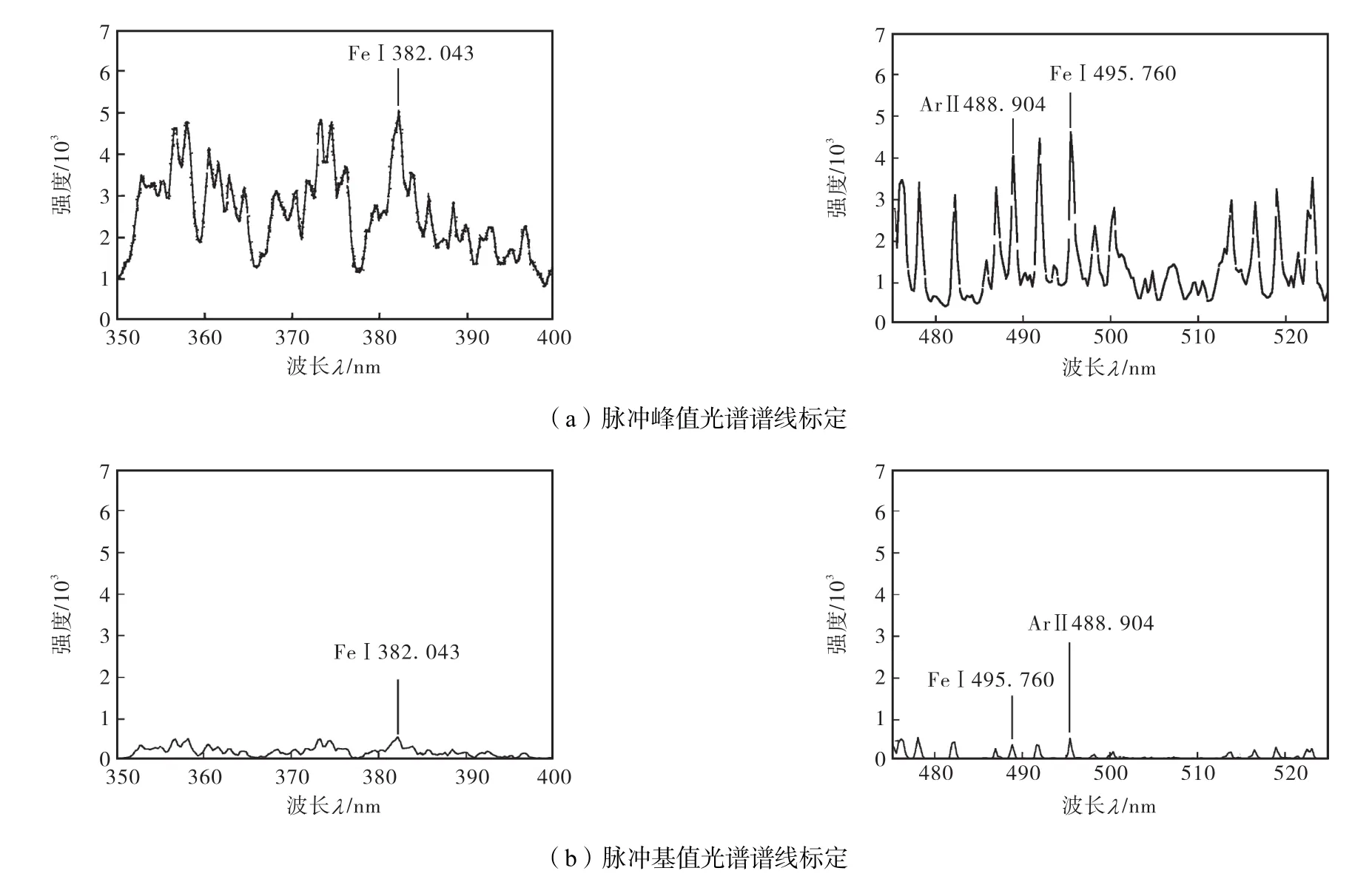

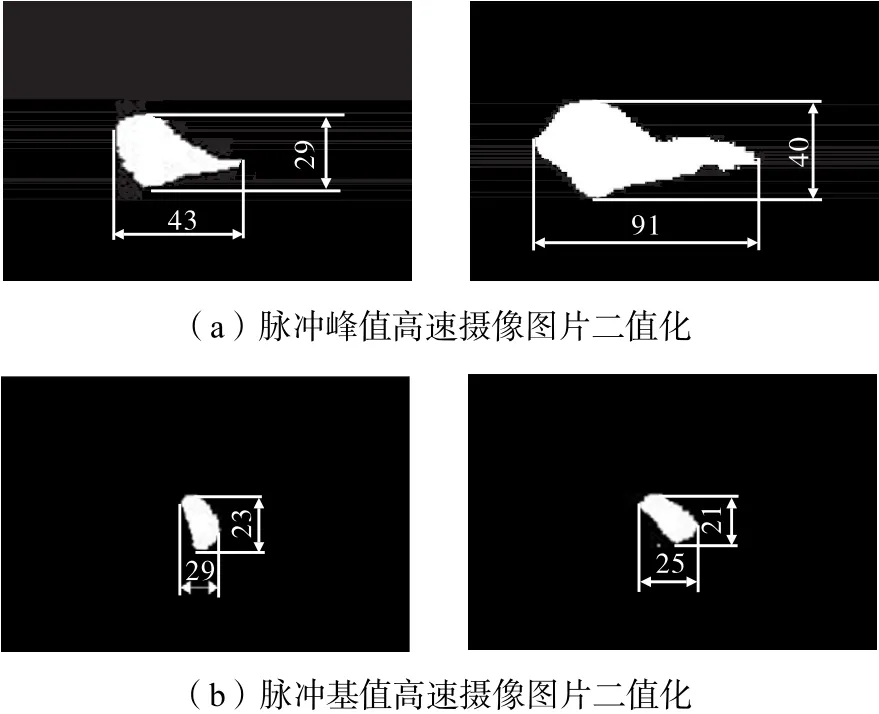

对高速摄像的图片分析能够得到电弧形态在脉冲峰值和基值时的变化状况,给人以直观的印象.为对电弧的高速摄像图片进行量化分析,将图片进行二值化处理,所得结果如图8所示.从图8中可以看出,

脉冲峰值电流时的 MAG电弧到达体积最大的状态,根部宽度为 91个像素点,高度为 40个像素点,面积为1,801个像素点;脉冲基值电流时的MAG电弧体积明显减小,根部宽度为 25个像素点,高度为21个像素点,面积为285个像素点.

将几种信息进行综合对比和分析,当光谱采集点位于电信号的上升沿时,输入能量大,在2,ms的时间内达到了19.352,2,J,相比基值时的1.099,25,J增加了94.3%;选取的3条特征谱线分别为FeⅠ 382.043,nm、FeⅠ 4 9 5.760,nm和ArⅡ 488.904,nm,峰值时,3条谱线处的辐射强度分别为5,027.049、4,614.493和4,130.296,基值时 3条谱线处的辐射强度为559.835、500.147和335.490,辐射强度相对于峰值时明显减弱,分别减少了 88.9%、89.2%和 91.9%;高速摄像的图片中,在电流峰值电弧燃烧最强烈时,电弧的面积可以达到1 801个像素点,相较于电流基值电弧最弱时面积285增加了84.2%.

3 结 论

(1)提出了一种应用于焊接电弧检测的多信息同步采集系统,叙述了多信息同步采集系统的设计策略,介绍了同步采集系统的硬件,以及利用LabVIEW平台编写的同步采集软件,实现了电信号、高速摄像图片及光谱信息的精确同步采集.

(2)将该系统应用于脉冲 MAG焊系统中,采集得到同步的电信号、高速摄像图片和光谱信号3种信息,对采集得到的 3种信息进行了简要分析,验证了系统的同步性和可靠性.

(3)对采集得到的同步信息进行了分析,说明它们之间的联系,这对研究电弧物理具有重要的应用价值.

[1] Milewski J O. Data acquisition and analysis for EB welding in perspective[J]. Welding Journal,1988,67(11):256-263.

[2] Šoštaric D,Vinko D,Zagar D,et al. Reliability of welding parameters monitoring system[J]. Strojarstvo,2010,52(2):217-226.

[3] 张丽玲,彭 祺,张莉琴. CO2焊接过程的高速摄影与电信号分析[J]. 电焊机,2008,38(3):30-33.

Zhang Liling,Peng Qi,Zhang Liqin. Study on CO2welding process based on high-speed photography and electronic signals analysis[J]. Electric Welding Machine,2008,38(3):30-33(in Chinese).

[4] 陈志祥,张 军,宋永伦,等. 焊接过程高速摄像和工艺参数的同步记录与分析[J]. 焊接学报,2010,31(3):69-72.

Chen Zhixiang,Zhang Jun,Song Yonglun,et al. Synchronized record and analysis of high speed images and process parameters for welding process[J]. Transactions of the China Welding Institution,2010,31(3):69-72(in Chinese).

[5] 杨运强,李 桓,李俊岳,等. 熔化极电弧焊多信息同步高速摄影[J]. 焊接学报,2002,23(6):29-32.

Yang Yunqiang,Li Huan,Li Junyue,et al. Highspeed photography with multi-information synchronizer for GMAW[J]. Transactions of the China Welding Institution,2002,23(6):29-32(in Chinese).

[6] Li Junyue,Song Yonglun. Spectral information of arc and welding automation[J]. Welding in the World,1994,34(9):317-324.

[7] Li Junyue,Li Zhiyong,Li Huan. Basic theory and method of welding arc spectral information[J]. Chinese Journal of Mechanical Engineering:English Edition,2004,17(2):315-318.

[8] Li Junyue,Xue Haitao,Li Huan. Basic theory and applications of welding arc spectral information [J].Chinese Journal of Mechanical Engineering:English Edition,2007,20(4):44-51.

[9] 温建力. MIG焊质量监控的研究:电弧光信号[J]. 黑龙江科技信息,2009(22):13.

Wen Jianli. Quality monitoring in MIG welding:Electric arc signal[J]. Heilongjiang Science and Technology Information,2009(22):13(in Chinese).

[10] Huang Wei,Yang Shanglu,Lin Dechao. Real-time monitoring of the weld penetration state in laser welding of high-strength steels by airborne acoustic signal[C]//Proceedings of the ASME Turbo Expo 2009:Power for Land,Sea and Air. Orlando,FL,USA,2009:799-805.

[11] Zhang Pu,Kong Li,Liu Wenzhong. Real-time monitoring of laser welding based on multiple sensors[C]//Chinese Control and Decision Conference,CCDC 2008. Yantai,China,2008:1746-1748.