深水海底管道全尺寸压溃试验及数值模拟

余建星 ,卞雪航 ,余 杨 ,杨 源 ,王永更

(1. 天津大学建筑工程学院,天津 300072;2. 天津大学港口与海洋工程教育部、天津市重点实验室,天津 300072)

用于油气输运的深海管道承受着自重、外部静水压力、管道内外温度差异引起的热膨胀力、覆盖物及海床作用力等诸多载荷.在设计时,选择壁厚较大的管道可以增强其抵抗屈曲的能力,但是会造成管道自重增加,也加大了管道安装维护的技术难度和开支.针对管道抗屈曲设计问题,国内外许多学者对多种敏感性因素影响下的海底管道屈曲进行了研究.Timoshenko等[1]给出了均匀厚度圆形薄壳受外部静水压力作用产生屈曲的平面应变经典解;Kyriakides等[2]分析了管道在弯曲和外部静水压力组合作用下的非弹性屈曲问题;Sakakibara等[3]研究了外压作用下含局部损伤缺陷管道的屈曲行为;Suzuki等[4]则对受轴向压力和弯矩时管道的局部屈曲行为进行了研究.在国内,陈铁云等[5]运用边界层理论,同时考虑非线性前屈曲变形和初始几何缺陷的影响对受轴向压力和侧压的各种材料圆柱曲板的结构稳定性进行了分析.

目前,管道屈曲理论研究还处于探索阶段,迫切需要通过试验手段来验证和优化当前的理论.在试验研究方面,国内外很多学者也做出了贡献[6-8].美国的 Kyriakides等[6]进行了外压和弯曲联合作用时管道屈曲试验,试验装置主体是一个充水压力筒,用于模拟海底压力环境.试验段长度为 1.8 m,内部直径 510 mm,承压能力 34.5,MPa.在其内部还有一个管道弯曲加载机构,用于管道弯曲加载,该装置主要用于直径 25~50,mm(1~2,in),最大长度为 1.041,m的小尺度管件试验.加拿大研制出一款 C-FER深水压力舱[7],该压力舱主要结构包括主舱体、带螺纹的端盖、以及舱体内部的载荷施加装置等.可以在水压环境下对试件施加拉伸,压缩,扭转及弯曲载荷进行管道屈曲试验.

在国内,大连大学的周承倜等[8]利用压力容器和千斤顶等装置进行了 529,mm(约 20,in)管道的屈曲试验,其主体也是一个充水压力容器,管道与压力容器连接处采用“活动式橡胶”密封,试验段长 2,m,承压能力不足 1,MPa.目前,国内外管道屈曲试验装置主尺寸普遍较小,多以小比例模型试验为主,大多设备试验段长度较短且加压能力不高.

笔者重点介绍了天津大学深海压力舱的结构组成及原理,并以此为基础,综合考虑了深水高压环境下,管道径厚比、凹坑缺陷、初始椭圆度缺陷等敏感性因素对管道压溃的影响,设计了深海管道全尺寸压溃试验方案,并采用ANSYS有限元软件建立管道的三维圆柱壳模型,与试验结果进行了对比论证.

1 天津大学深海压力舱

天津大学自主研制了深水石油专用构件的全尺寸试验装置——深海压力舱.该装置总长 11.5,m,承压能力 43,MPa(相当于 4 300,m 水深压力),内部充水,可容纳 1∶1等比例管道模型进行试验,能对管道试件施加轴向力等多种载荷,内部安装深海摄像机,可进行试验全程视频监控与记录.

1.1 深海压力舱的结构及组成

天津大学深海压力舱主要由舱体机构、试验保障系统、试验测量系统组成,舱体机构包括压力舱前端盖、尾部密封端、舱内输送管件滑车和导轨、轴向力加载油压机、舱体测试连接开孔等,如图1所示.

试验保障机构用于试验载荷施加与安全运行,如压力舱体注水排气、增压稳压等.其组成包括增压稳压系统、蓄排水槽、低压排水泵、高压截止排气阀、油压泵、电控系统、卸压阀、比例式减压安全阀.

图1 天津大学深海压力舱Fig.1 Deepwater pressure chamber in Tianjin University

试验测量系统则用于试验全程视频、数据监控与记录,是整个试验装置的输出终端.包括舱体内部压力传感器、用于应变数据采集的应变仪、应变片、内置 6,000,m水深专用的高亮深海摄像机、信号采集器、试验数据处理及输出的软件平台.

1.2 试验方案设计

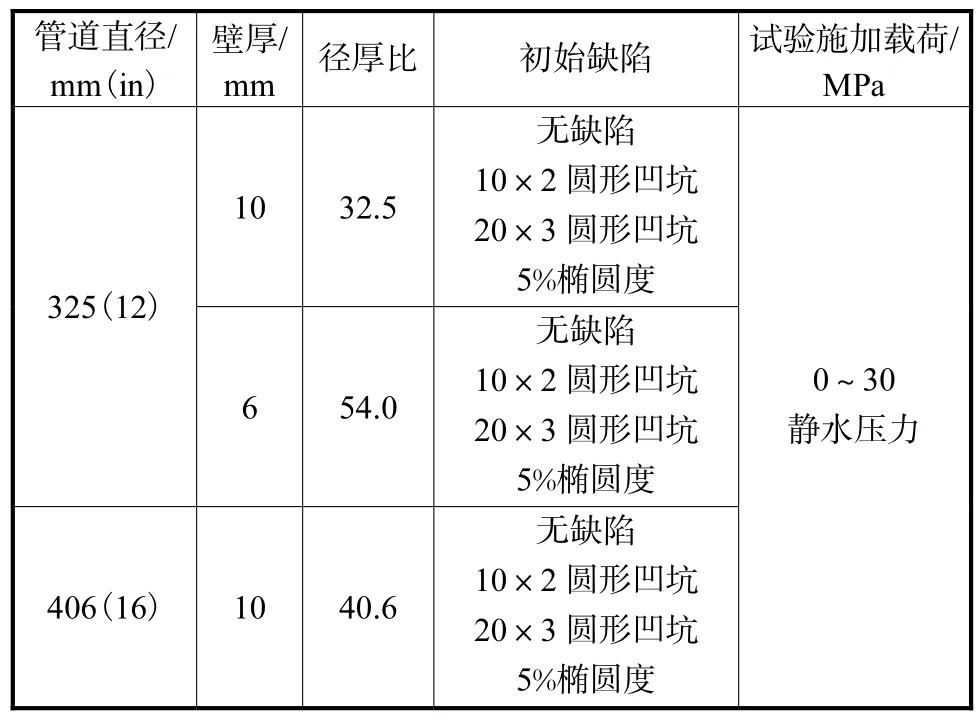

试验中选取了不同径厚比、含不同初始缺陷的管件进行试验.研究了径厚比、初始缺陷等敏感性因素对管件压溃载荷的影响.

管道在安装与运行过程中,由于碰撞、海水腐蚀等可能会产生局部点状损伤,因此,在一部分管件的中心位置制造了不同尺寸的单个凹坑,研究局部点状损伤对管道压溃载荷的影响.另外,管件由于制造过程中的误差、铺管过程中管件弯曲导致的局部截面变形,会使管道产生一定的椭圆度,本试验选取了几组管道,用机械磨具挤压管道中间截面制造椭圆度缺陷,研究初始椭圆度对管件压溃临界载荷的影响.磨具宽度为 20,cm,所以压制出的椭圆度缺陷长度为20,cm,试验管道长为 8,m,在这一试验管长下,将椭圆度缺陷设置在了管道中心位置,避免了边界效应的影响.本文只研究管道的压溃压力,即管道局部截面压溃的临界载荷,椭圆度缺陷长度对压溃结果的影响可不予考虑,椭圆度缺陷位置及长度的设置均能保证试验结果的准确性.管道尺寸及缺陷参数见表1.

表1 试验管件尺寸及加载参数Tab.1 Size of the specimen and the test load

图2 试件缺陷设置Fig.2 Defects on the specimen

确定试验模型后,设计试验流程.整个试验流程包括管件前期处理、安装、压力舱密封、注水、加压测试、卸压排水、拆卸管件和试验后测量8个阶段.

2 静水压作用下管道压溃数值模拟

2.1 ANSYS数值模拟技术

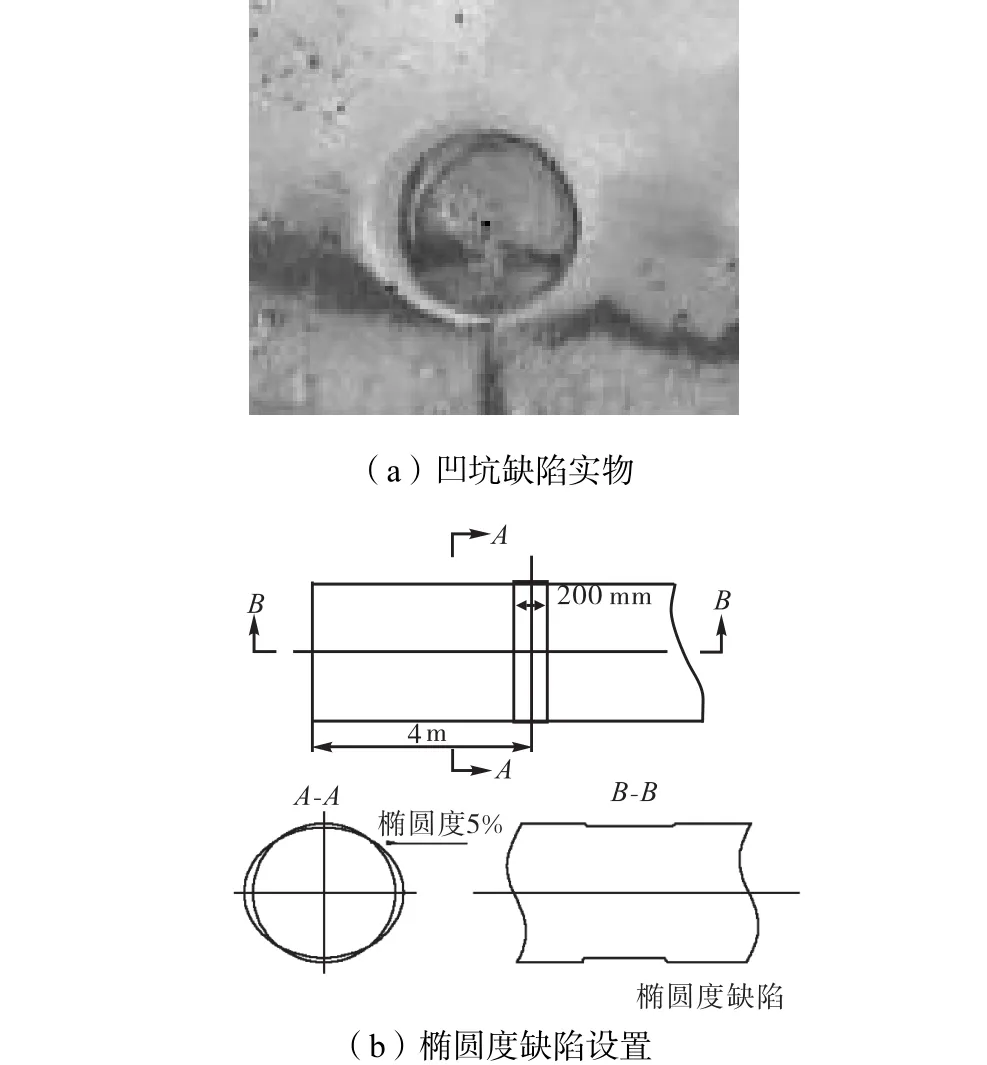

本研究使用 ANSYS软件对静水压作用下管道的压溃进行数值模拟分析.在试验前,采用 ANSYS特征值屈曲分析来预测静水压作用下管件的压溃载荷,作为试验加载的参考值;得出试验结果后,采用非线性屈曲分析模块计算出精确结果并与试验结果进行比较分析.国内外学者多用圆环和圆柱壳模型进行海底管道的数值模拟分析,在国内,贾旭等[9]建立圆环模型对海底单层保温管道进行了压溃分析,圆环模型计算简便,但是忽略了管道的轴向薄膜拉伸作用.曹静等[10]则采用三维单元建立管道有限元模型,对单重保温海底管线铺设过程进行了压溃分析,本文建立三维圆柱壳模型对管道压溃进行了计算分析.

2.2 数值模拟模型

为了便于对比,三维圆柱壳模型尺寸、约束形式与试验管道相同.试验与数值模拟模型管长均为8,m.选取 shell181单元,在管件外表面施加均匀水压,先对不同尺寸和缺陷的管件进行特征值屈曲分析,再给管件模型施加一微小扰动,打开非线性选项,进行非线性屈曲分析.模型如图3所示.

图3 数值模拟三维圆柱壳模型Fig.3 3D numerical simulation model

3 管道压溃试验与数值模拟结果分析

选取不同尺寸、不同缺陷形式的管道,施加外静水压力进行试验,通过测试系统读取试验结果,将试验结果与数值模拟结果进行对比分析.

3.1 管件压溃试验水压曲线

在试验初始阶段,压力舱体注满水后,通过控制台使加压系统运转,舱体内的水压逐渐上升,试验压力-时间历程曲线是逐渐上扬的,当水压加载到某一值时,舱内传出响亮的钢管压溃声音.此时,舱体内部水压骤降,达到或接近零.这个峰值即为管件的压溃载荷,整个试验过程的压力-时间曲线如图4所示,读取水压曲线峰值即可获得管道试验压溃载荷.

图4 管道压溃试验水压曲线Fig.4 Water pressure curve of the collapse test

3.2 管道压溃载荷

图5 数值模拟节点载荷-位移曲线Fig.5 Node load-displacement curves of the numerical simulation

图 5为 3种不同径厚比无缺陷管件的非线性数值模拟结果(325×10分别表示管件的直径和壁厚).图中曲线为管件中间率先压溃节点的载荷-位移变化曲线,横坐标代表节点位移,纵坐标为载荷因子,从图中曲线可以看出,初始阶段,随着外水压力增加,管件处于弹性变形阶段,位移变化很小,当达到一定的水压时,管件结构失稳,很小的载荷增量引起大幅的位移变化,此时,管件压溃.曲线拐点即为管道压溃载荷的非线性结果.

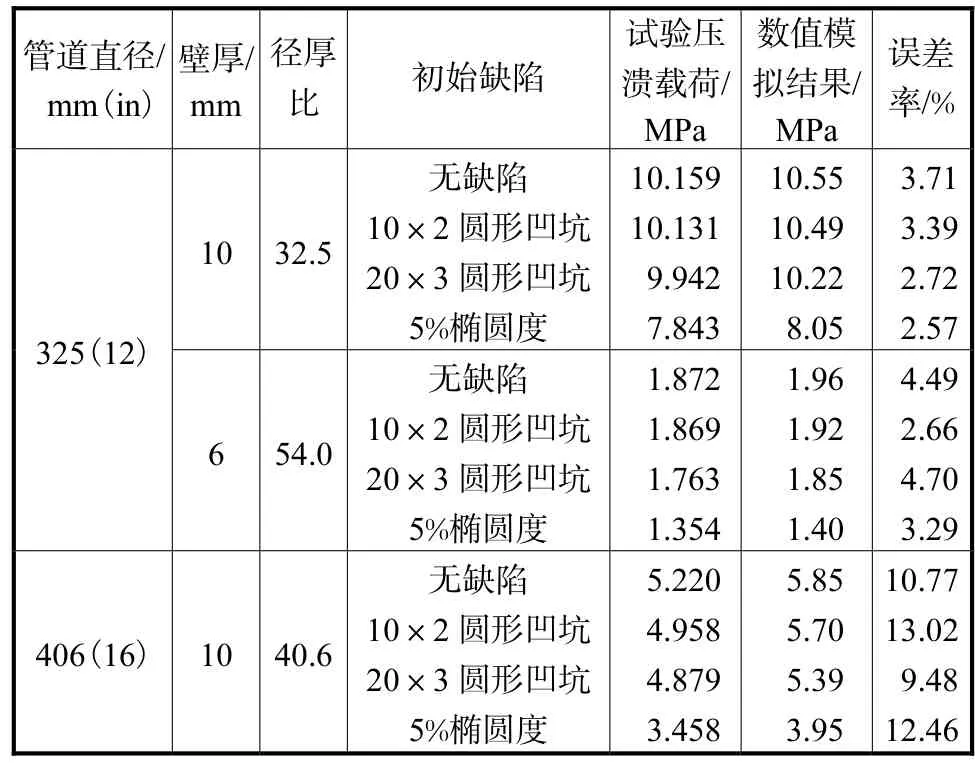

不同管道试验与数值模拟分析得出的压溃载荷结果如表2所示.

表2 管件压溃载荷结果列表Tab.2 Results of the pipe collapse load

3.3 管道屈曲敏感性因素分析

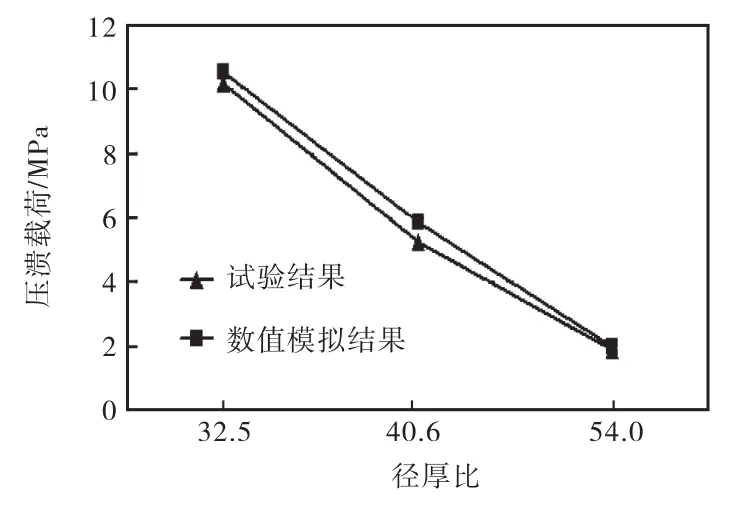

由于制造误差等因素的影响,试验管件各截面上仍然会存在小的初始椭圆度.实验前,在每根无缺陷管件上均匀选取 10个截面进行椭圆度测量,经过实际测量,无缺陷管件的最大初始椭圆度在 0.2%~0.3%之间,在数值模拟中引入实测最大椭圆度,建立一致椭圆度模型,即管道模型的任意截面其椭圆度都是相等的,计算得出无缺陷管件的非线性压溃载荷,与试验结果的对比曲线如图 6所示.从图 6和表 2可知,管件压溃载荷随径厚比变化趋势基本一致,试验结果比数值模拟结果略低,但是大体吻合.随着径厚比的增大,管件压溃载荷显著降低.试验结果偏低是因为试验管件由于制造误差导致的壁厚分布不均匀,管材内部杂质等导致压溃载荷下降.

图6 不同径厚比无缺陷管件试验与数值模拟结果Fig.6 Results of different D/t ratios pipe without defects

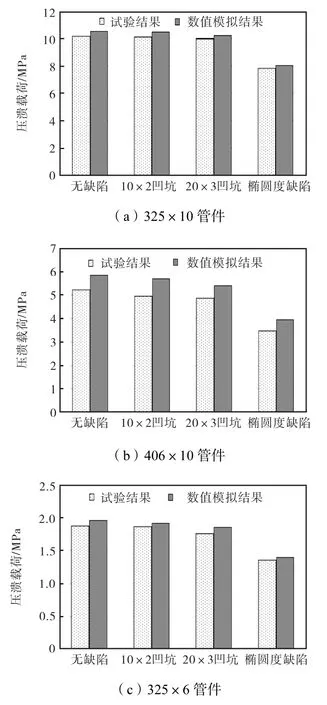

图 7为不同尺寸含缺陷管道压溃载荷试验结果与数值模拟结果的对比.从图中可看出,对于相同径厚比的管道,单个点状凹坑缺陷仅使管道压溃载荷有微小降低,这是因为单个点状凹坑缺陷的面积占整个管件外表面积的比例很小,缺陷面积只占管件外表面积的 0.003%~0.015%,不足以影响压溃临界载荷.而在管件中段施加 5%椭圆度后,管件压溃载荷明显降低.同样,试验结果略低于数值模拟结果.

图7 试验与数值模拟结果对比Fig.7 Comparison of results between the test and numerical simulation

3.4 管件变形

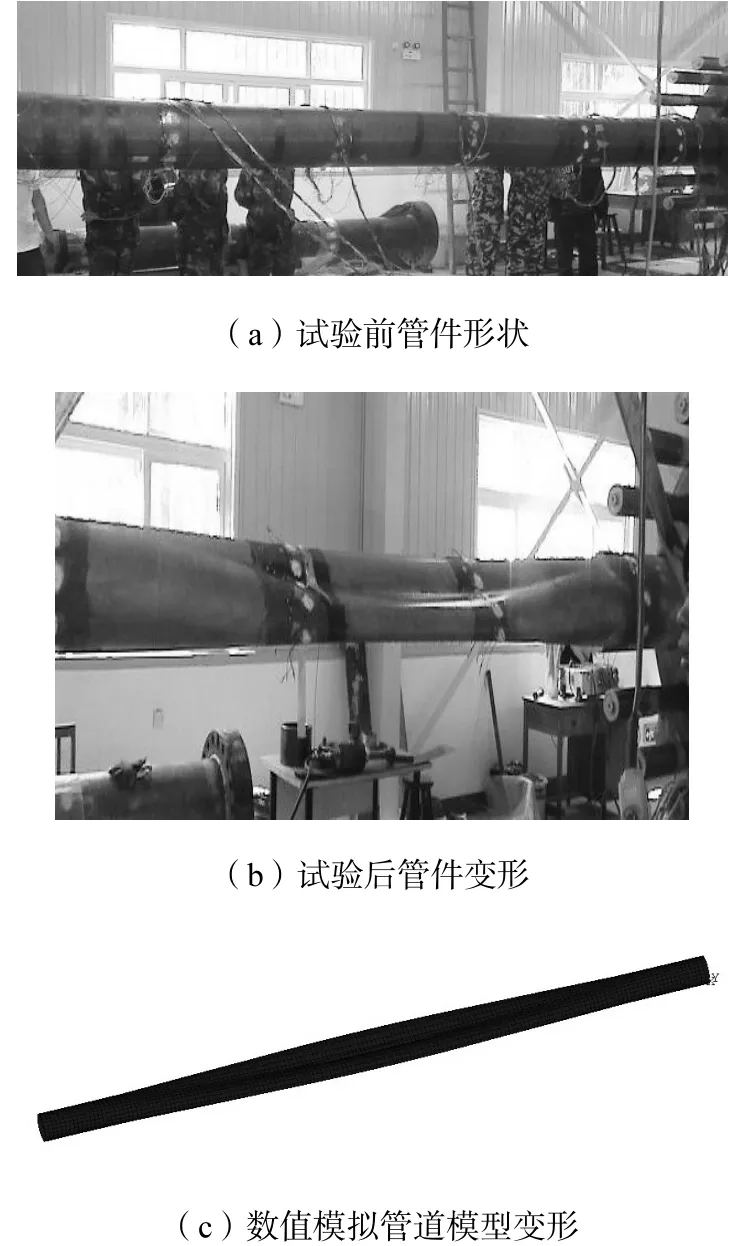

试验后,拆卸下试验管件并对其变形情况进行人工测量,图8为325×10管件的压溃变形曲线,其他几组管件的变形曲线与此类似.由图 8可以看出,压溃后的管件可分为未压溃段、过渡段、完全压溃段.由于管件两端对称约束,所有初始缺陷都设置在管件中段,所以管件最大变形位置在中段.

图8 试验管件变形曲线Fig.8 Displacement curve of the specimen

图 9为管件压溃试验前后及数值模拟得到的管道变形对比,试验变形与数值模拟的变形是一致的.

图9 试验与数值模拟变形对比Fig.9 Shape of the test specimen and numerical simulation model

4 结 论

(1)外水压作用下管道压溃载荷的数值模拟结果接近试验结果,其对管件径厚比、初始凹坑缺陷和椭圆度缺陷等敏感性因素影响管件压溃载荷趋势的预测与试验结果相符.

(2) 试验和数值模拟结果证实,管道压溃载荷随管道径厚比(D/t)的增大而显著降低.

(3) 单个点状凹坑缺陷占整根管件外表面积比例很小,对于管件压溃载荷影响也很小;局部较浅的管外壁损伤不会影响海底管道的整体运行,但当管道表面大面积腐蚀和损伤时,应该及时进行管道检修;椭圆度缺陷对于管道压溃载荷的影响显著,应该尽量避免管道在制造、运输和安装时产生椭圆化变形,对于已经发生小椭圆化变形截面应加强保护和检测.

[1] Timoshenko S P,Gere J M. Theory of Elastic Stability[M]. New York:MeGraw-Hill,1961.

[2] Corona E,Kyriakides S. On the collapse of inelastic tubes under combined bending and pressure[J]. International Journal of Solids and Structures,1988,24(5):505-535.

[3] Sakakibara N,Kyriakides S,Corona E. Collapse of partially corroded or worn pipe under external pressure[J]. International Journal of Mechanical Sciences,2008,50(12):1586-1597.

[4] Suzuki Nobuhisa,Muraoka Ryuji,Glover Alan,et al.Local buckling behavior of X100 linepipes[C]// ASME 2003 22nd International Conference on Offshore Mechanics and Arctic Engineering(OMAE2003). Cancun,Mexico,2003,3:67-76.

[5] 陈铁云,沈惠申. 结构的屈曲[M]. 上海:上海科学技术文献出版社,1993.

Chen Tieyun,Shen Huishen. Buckling of the Structure[M]. Shanghai:Shanghai Scientific and Technical Literature Press,1993(in Chinese).

[6] Kyriakides S,Corona E. Mechanics of Offshore Pipelines[M]. Oxford:Elsevier Science Ltd,2007.

[7] Toscano R G,Timms C M,Dvorkin E N,et al. Determination of the collapse and propagation pressure of ultra-deepwater pipelines[C]// ASME 2003 22nd International Conference on Offshore Mechanics and Arctic Engineering (OMAE2003). Cancun,Mexico,2003,2:721-729.

[8] 周承倜,马 良. 529 mm管道在弯曲与外压共同作用下全尺寸的实测实验[J]. 油气储运,1990,9(5):33-40.

Zhou Chengti,Ma Liang. The practical test on the full scale 529 mm pipeline with combined actions of bending and external pressure[J]. Oil and Gas Storage and Transportation,1990,9(5):33-40(in Chinese).

[9] 贾 旭,侯 静,田英辉. 静水压力作用下海底单层保温管道压溃屈曲分析[J]. 中国海上油气,2006,18(5):341-343,352.

Jia Xu,Hou Jing,Tian Yinghui. The buckling analysis on single layer insulation pipeline acting by external hydrostatic pressure[J]. China Offshore Oil and Gas,2006,18(5):341-343,352(in Chinese).

[10] 曹 静,王章岭,田英辉,等. 单重保温海底管线铺设过程中的压溃分析[J]. 中国造船,2006,47(增):351-358.

Cao Jing,Wang Zhangling,Tian Yinghui,et al.Crushing analysis during single insulated pipeline laying[J]. Shipbuilding of China,2006,47(Suppl):351-358(in Chinese).