环模制粒机环模磨损计算及分析

孙春一 金世哲

(1.辽宁石油化工大学机械工程学院,辽宁抚顺113001;2.抚顺东霸仪表与自动化有限责任公司,辽宁抚顺113001)

制粒机是颗粒饲料生产中的关键机械设备,制粒机中最常用的是环模制粒机,环模和压辊是制粒机的核心部件。在工作过程中,由于环模与压辊的互相挤压和环模与饲料间的摩擦力,环模和压辊的主要失效形式是磨损,其次是疲劳破坏,其中以磨损为主,这不仅降低环模和压辊的使用寿命,而且直接影响到制粒机的生产效率和产品质量。环模和压辊磨损失效后最好同时更换,如果环模和压辊仅换其一,将加速模、辊的磨损。为了减少昂贵的环模耗用量,常舍辊保模,延长环模使用寿命。因此分析环模的磨损机理,进行磨损计算就显得非常重要。目前所发表的研究工作集中在环模的磨损失效分析、讨论磨损因素、材料性能实验、压辊磨损简要计算等上面,对于环模的磨损计算问题考虑不多。本文在同行以前所作的研究工作的基础上,从探讨环模磨损计算模型入手,建立环模磨损厚度的计算公式,推导计算公式中的参数,并用磨损实例进行讨论,以期为环模的耐磨损设计提供参照,达到延长环模使用寿命的目的。

1 环模磨损计算模型分析

环模和压辊用碳素结构钢或合金结构钢制造,环模制粒机生产颗粒饲料时,饲料硬度很明显比环模和压辊的硬度低很多,饲料磨料为软磨料,环模和压辊为被磨材料,它们之间的磨损称为软磨料磨损。通过环模磨损失效分析,首要原因是环模表面在反复塑性变形产生的疲劳剥落,同时伴有微观切削,导致环模表面的材料流失,发生磨料磨损失效。磨料磨损是一个复杂的,多种磨损机制综合作用的摩擦学过程,到目前为止,还没有完全掌握磨料磨损规律,各研究者对磨料磨损机理还有争论,难以建立一个通用的计算磨损模型。克拉盖尔斯基提出磨损的疲劳理论时指出:“疲劳磨损机理在一般磨料磨损中起主导作用”。磨料磨损时材料微观局部塑性变形实际上是一种微观应变疲劳导致的材料损伤,所以环模磨损可以用疲劳磨损计算模型来考虑。

2 疲劳磨损率

环模单位时间的疲劳磨损量为疲劳磨损率。

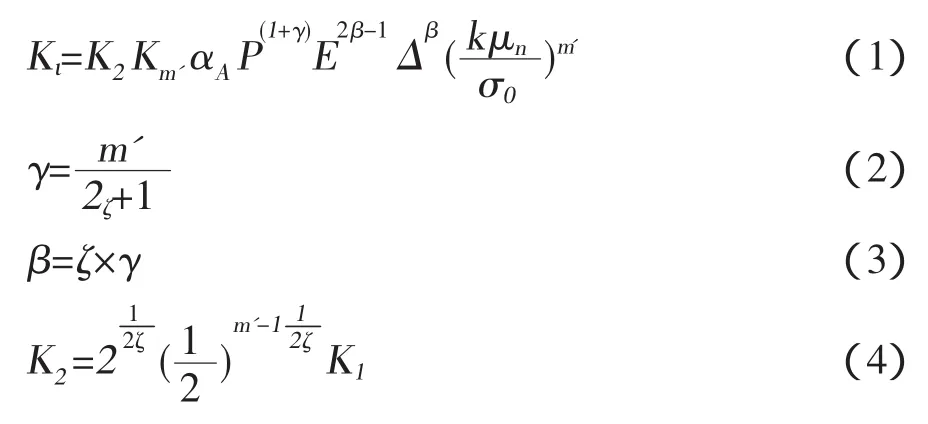

疲劳磨损率计算式Kι[10]为

式中:K2——表面轮廓峰几何形状和高度决定的因数;

Km'——应用疲劳损伤积累假说并考虑了接触点载荷不稳定的统计关系而设的修正因子;

αA——覆盖因子,是真实接触面积与表观接触面积之比;

P——单位表观接触面积上的法向载荷,在这里为环模接触压力(MPa);

E——环模材料的弹性模量(GPa);

RZ——微观不平度十点高度(μm);

r——轮廓峰平均曲率半径(μm);

b和ζ——表面粗糙度相对支承比率的曲线参数;

k——接触状态因子,塑性材料k=3,脆性材料k=5;

μn——摩擦因数的粘附分量;

β和γ——中间参数;

m'和σ0——摩擦疲劳曲线参数,m'是该曲线的幂指数,σ0具有强度特性,这里等于环模材料的抗拉强度σb。

3 环模接触压力的确定

环形压模在制粒过程中受到电机的驱动力矩、饲料对环模的摩擦力和压辊的挤压力。

环模受到的转矩

环模通过饲料传递的驱动力

压辊的挤压力

式中:P——电机传递给环模的功率(kW);

D——环模内径(mm);

n——环模转速(r/mim);

f——饲料与环模的摩擦系数。

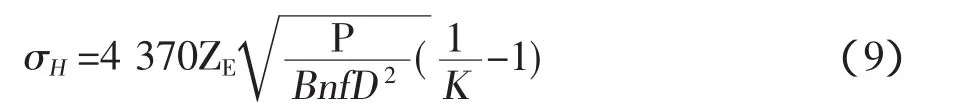

环模在运转时,不考虑饲料的作用,环模与压辊的运动相当于一对直径不同的、二轴平行的圆柱体与圆柱凹面在作纯滚动,因此,在接触表面产生局部的弹性变形,并伴有很大的接触压应力,环模接触应力σH(MPa)可由赫兹公式计算为

式中:E1和E2——环模和压辊的当量弹性系数(MPa);

B——环模和压辊的有效挤压宽度(mm);

R2——压辊的半径(mm);

R1——环模的半径(mm)。

压辊与环模的曲率半径关系为R2=K×R1,系数K=0.4~0.5,将式(7)代入式(8)得环模接触应力

4 示例

加工饲料的环模制粒机,电机功率P=55 kW,主轴转速n=338 r/min,环模用高硬度淬火热处理的45钢制作,环模内径D=350 mm,有效挤压长度B=100 mm,秸秆料摩擦系数f=0.38[11],系数K=0.45,弹性模量E=210 GPa,泊桑比μ=0.3,环模表面粗糙度Ra=2.5μm。

把ZE、P、B、n、f、D和K代入式(7)得σH=171.3 MPa。

环模材料为45钢,加工方法为车削,Ra=2.5μm,查文献[10]的图表得:

RZ=18.75 μm、r=20 μm、b=1.4、ζ=1.95、m'=7.9、σ0=686 MPa、μn=0.119、k=3、Km'=4.5,计算出γ=1.612、β=3.144、Δ=0.86、K2=0.006,代入式(1)得到K1=3.7×10-11。

5 分析与讨论

磨损率计算式中的参数相互影响,得从整体出发讨论磨损与生产能力的影响,如果其它条件相同时:

①传递给环模的功率P大,制粒产量也大,但压辊的挤压力F也大,使接触应力σH增大,环模磨损趋向严重。

②环模转速n由环模内径线速度V确定,一般线速度范围为V=2.5~7.5 m/s,n升高,制粒产量大,但是接触应力σH增大,使环模磨损增大,而且n提高受到能耗、振动等因素的制约。

③在单位功率面积相同时,环模和压辊的有效挤压宽度B和环模直径D的平方成正比,B小,D2增大,接触应力σH减小,环模磨损减轻,研究试验表明,环模直径与宽度之比可选择(3:1)~(4:1),选用大直径环模和压辊,可提高产量,降低磨损费用和操作成本,降低能耗。

④不论环模材料采用优质碳素钢或是合金钢,弹性模量不变,所以材料参数E对疲劳磨损率影响不大。

⑤各种加工方法的各种材料表面,例如环模采用车削,表面粗糙度Ra减小,相应的Rz、ζ减小,r、b大,使Δ减小,使环模磨损减小。

⑥摩擦疲劳曲线参数m'和σ0随着环模材料的变化而变化,环模材料强度越高,其值越大,两者数值的增大对提高环模磨损寿命总是有利的。

6 结语

环模主要失效形式是磨料磨损。依据疲劳磨损计算模型,建立磨损率计算公式,讨论了各参数对磨损和生产能力的影响,这种计算方法比较简便,分析结果对环模的耐磨损设计和使用提供了依据。

[1]庞声海,饶应昌.饲料加工机械使用与维修[M].北京,中国农业出版社,2000.

[2]阳向军.卧式环模制粒机环模失效原因浅析[J].饲料工业,2003,24(9):9-10.

[3]张炜,吴劲锋.苜蓿草粉制粒机环模失效行为研究[J].中国农机化,2009,4:59-61,65.

[4]李书环,李艳聪,宋欣.饲料制粒机环模结构强度分析[J].饲料工业,2011,32(7):8-10.

[5]戴斌.提高制粒机压模使用寿命技术的探讨[J].粮食与饲料工业,1997,5:14-15.

[6]刘学军.饲料制粒机压辊线磨损度的理论研究[J].粮食与饲料工业,2009,1:29-30.

[7]吴劲锋.制粒环模磨损失效机理研究及优化设计[D].甘肃:兰州理工大学,2008.

[8]孔雪飞.生物质固化成型环模磨损实验研究及数值模拟[D].黑龙江:东北林业大学,2010.

[9]克拉盖尔斯基ИВ.摩擦磨损计算原理[M].北京:机械工业出版社,1982.

[10]闻邦椿.机械设计手册(第6卷)[M].北京:机械工业出版社,2010.

[11]饶应昌.饲料加工工艺与设备[M].北京:中国农业大学出版社,1996.