重组竹的耐冲击性能1)

于子绚 江泽慧 王 戈 程海涛 张文福 邱亚新

(国际竹藤网络中心,北京,100102)

重组竹是一种目前广泛应用的竹基复合材料,它具有高强、高耐候性和尺寸稳定性,可替代部分硬阔叶材,因此受到人们的普遍认可,并在家具制造、室内装饰、工程结构材和建筑覆面材料等领域占有一席之地[1]。在室内装饰领域,重组竹可用作家具及室内装饰类板材;在工程结构领域,重组竹可用作室内结构材、隔层材、车厢底板、集装箱底板等承重材以及楼面板、屋面板等建筑覆面类材料。对于结构材,重组竹突出的力学性能可大大增加其承载能力和使用寿命;而建筑覆面材料及车厢底板、集装箱底板等在极端环境中,极易受冰雹、风携重物、外来物体的冲击等破坏,高能的冲击往往会导致复合材料的开裂和瞬间破坏。对于建筑结构,覆面材料的脱落与损坏不仅是局部问题,在大部分情况下,会由此引发整座房屋的破坏,从而进一步威胁到工程和建筑物整体的安全及使用寿命[2]。目前,国内外对于重组竹力学性能的研究大多停留在传统的静态力学范畴,对其性能的评价也局限于此[3],而重组竹的组坯形式和材料特点对冲击载荷的适应性以及其在冲击载荷下的抗冲击性能研究还未见报道。

重组竹抗冲击性能和破坏机制的研究,将会对其在应用领域、结构和工艺设计、材料的安全性等方面提供科学有效的数据支持,是重组竹进一步发展的重要理论基础。针对材料应用的实际情况,本试验利用Instron 9250HV型全数字落锤冲击试验机对重组竹及竹木复合重组材进行低速冲击测试,并对板材的冲击性能和破坏机制进行初步分析。

1 材料与方法

材料:实验室制备的重组竹(毛竹,板材密度0.95、1.01、1.05 g/cm3);竹/木复合重组材(毛竹、杨木纵横组坯,表层杨木,板材密度0.95 g/cm3),规格100 mm×100 mm×14.5 mm。

仪器与原理:Instron 9250HV型全数字落锤冲击试验机。选择合适的落锤配重,设定落锤高度或冲击能量,落锤在设定高度处释放,则冲击动能由能量守恒定律获得:

式中:m为落锤质量;v0为落锤瞬间冲击速度;板材受冲击损伤的能量吸收为:

式中:vt为落锤最大瞬时反弹速度,为落锤由于板材受冲击后因弹性变形能释放而获得的动能。冲击载荷由公式(3)计算:

式中:a(t)为瞬时加速度,V(t)为实验过程获得的瞬时速度。冲击过程位移计算公式为[4]:

试验方法:启动机架,将试样放入样品台并闭合,调整横梁和重锤下行至轻触试样表面,冲击头为钢制半球状,落锤配重5.375 kg,冲击速度为3.5441 m/s。设置速度传感器的初始位置,对每组样品以300J的冲击能量进行冲击测试,以保证测试样品均为一次冲击破坏。本实验中板材全部为穿透性破坏(冲击结果均表征了14.5 mm厚度板材的性能差异),形成永久变形。

2 结果与分析

2.1 组坯方式对板材冲击性能的影响

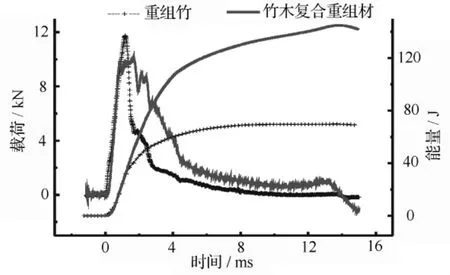

图1为两种复合形式下材料的载荷—位移曲线。重组竹纵向组坯的复合形式决定了其具有明显的各向异性。随着冲击载荷增大,板材表面形成缺陷并伴随断裂损伤,在损伤加大的过程中,裂纹不断扩展并最终被穿透。

图1 重组竹与竹木复合重组材载荷、能量与时间曲线

通过曲线形式可判断,重组竹受冲击后,弹性功在能量吸收初期起了决定性作用[5]。而塑性变形功和裂纹扩展功几乎为零,即材料断裂前塑性变形很小;但冲击裂纹一旦形成,就迅速扩展至断裂,表现为板材的脆性较大。对于竹木复合重组材,横纵交错的组坯形式和内部结构增加了其抗断裂性能。在冲击作用发生后,交错的竹木纤维与基体界面的不连续性有效地抑制了裂纹扩展,同时破坏导致的层内裂纹在各个界面层扩展过程中不断进行能量累积,从而提高了断裂吸收能(图1)。

试验中竹木复合重组材在不稳定裂纹扩展后出现一个二次峰,这是由于交错纤维在层间开裂后对裂纹扩展的抑制作用形成。因此,在冲击载荷作用下,重组竹因纵向纤维较多,提供较大的刚性,故承载能力大;竹木复合重组材表层为杨木单板,且单板间横纵交织,故承载力下降而能量吸收较大。

表1 重组竹与竹木复合重组材冲击性能比较

2.2 板材密度对冲击性能的影响

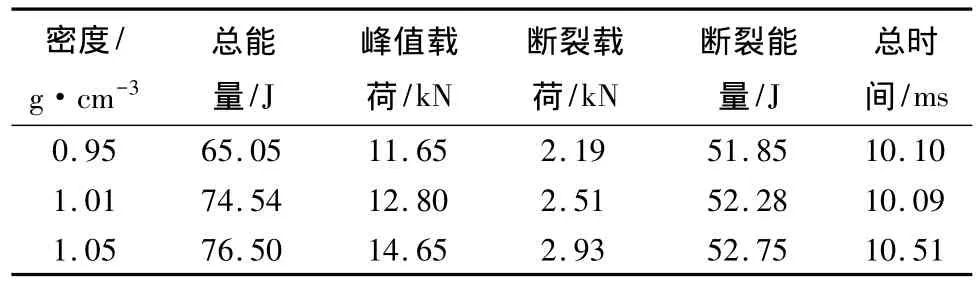

密度对重组竹性能的影响较大,往往较小的密度变化可引起重组竹物理力学性能的较大差异。本试验选择了重组竹加工使用中的几个常见密度指标进行冲击测试。表2为3种密度毛竹重组竹抗冲击性能测试结果。可知,相同条件下,高密度板材的主要性能参数略大于低密度板材。因为纤维是板材抵抗冲击损伤的主要单元,密度越高,重组竹内部单位体积的竹纤维含量越多,断裂载荷和断裂能量相应增大,板材抵抗变形的能力提高[6]。在整个冲击过程中,除去支座吸收的能量,部分冲击动能转化为弹性变形,部分被材料在损伤过程以及损伤后期吸收,板材损伤破坏之后,较高密度的重组竹使损伤后的吸收功增加,从而提高了板材的总吸收能。

表2 不同密度重组竹冲击性能测试结果

图2为两个密度的重组竹时间—载荷与时间—能量关系曲线。1.05 g/cm3的重组竹断裂时间发生在2.54 ms,比0.95 g/cm3重组竹在裂纹扩展期间延长了0.57 ms,裂纹扩展时间的增大,使材料在断裂后期损耗能量的时间延长,因此板材的总吸收能相应增加11 J。

图2 不同密度重组竹载荷、能量与时间曲线

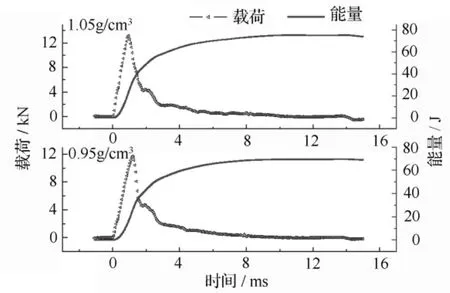

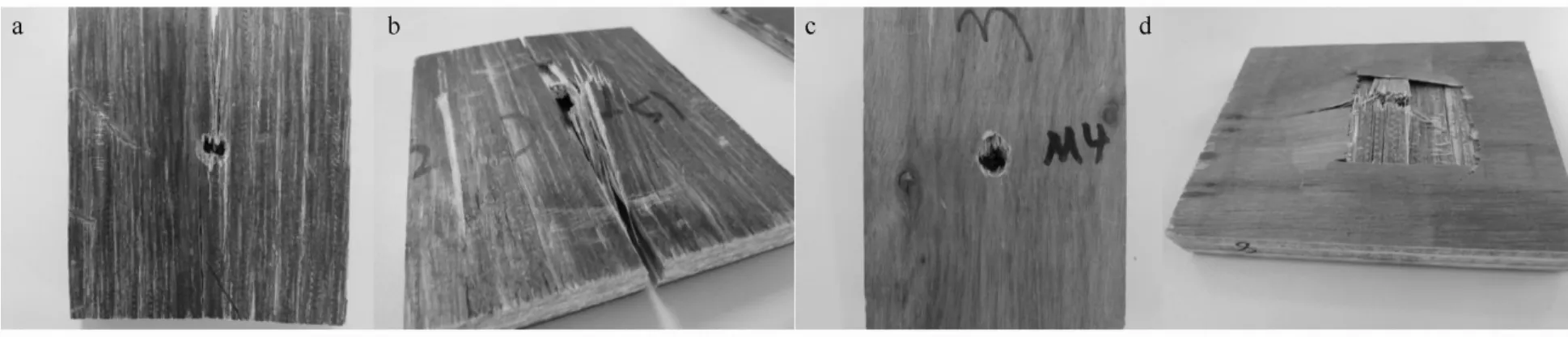

2.3 板材损伤形貌分析

图3a、图3b分别为重组竹冲击损伤后落锤入射面与出射面的损伤形貌。可看出,重组竹受冲击后破坏面较大,落锤入射面损伤形式以纤维的压缩破坏和沿纤维排列方向的纵向开裂为主。而落锤出射面纤维以拉伸断裂为主[7],纵向裂纹动态扩展与纤维方向平行,且出射面纵向裂纹的扩展程度较入射面大。重组竹的单向组坯和高强度的压缩复合虽然保证了其较高的纵向强度,但因在横向上缺少必要的牵引机制,冲击载荷达到板材峰值载荷后,由于锤头的压入,各层纤维受联动作用迅速沿纵向劈裂,基本不存在裂纹扩展时间,断裂时间低于3 ms,纵向开裂导致材料的整体失效。

图3 重组竹与竹木复合重组材冲击损伤典型形貌

从图3c、图3d可看出落锤入射面为规则圆形凹陷,而出射面呈花瓣状外向扩展,开裂在界面上逐层分离。冲击损伤初期,板材表面受压破坏并形成应力集中,分层始于竹木纤维层间破坏的临界点。伴随分层扩展,板材内部产生裂纹,并不断增大板材的整体变形,此时入射面纤维受压缩、剪切作用并从基体中脱出;当整体变形量超过竹束的拉伸断裂强度,板材内部纤维发生断裂,出射面仍以拉伸断裂为主。在整个过程中,横纵组坯的结构形式对裂纹的扩展起到了缓冲作用,而分层、竹束纤维剪出、竹束纤维拉伸断裂是冲击破坏的主要形式,并随冲击能量的增加依次发生(图2)。

2.4 板材吸能机制分析

重组竹是由多层竹束单板热压而成,因此其吸能机制也主要分为面内吸能、面外吸能、分层吸能[8]三大机制。

落锤与板材表面接触时,产生沿竹束纤维方向的纵向波和沿落锤作用方向的横向波。纵向波引起纤维的拉伸应变并使之断裂,此过程中消耗的应变能表征为面内吸能。横向波使纤维随着落锤运动而产生横向应变,此过程中吸收的动能为面外吸能。重组竹的弯曲强度、拉伸强度和剪切强度较高,不易引起层间开裂,而其破坏断面为明显的纵向开裂和横向断裂,这是由纵、横向应力波引起的竹束纤维应变及断裂产生的。因此,面内吸能和面外吸能为重组竹的主要吸能机制。

分层破坏与复合材料的面内强度有关。对于竹木复合重组材,其剪切强度仅为10.4 MPa,而相同竹束单元加工的重组竹约为15 MPa,且由于竹束单板与杨木单板的纵横组坯,使竹木复合重组材的界面性能低于重组竹。当应力波引起的层间应力大于层间强度时[9],板材便发生分层破坏(图3d)。在此过程中,落锤的动能不断被消耗,并由此引发了板材分层吸能机制。

3 结论

高密度重组竹的冲击性能优于低密度重组竹,纵横交错的竹木复合重组材冲击性能优于普通重组竹,断裂能量达 114.87 J,断裂时间为 4.93 ms。

重组竹在落锤入射面的损伤以纤维压缩、剪切断裂为主,在落锤出射面以纤维拉伸断裂为主。

重组竹由于纵向组坯的结构形式,冲击破坏时基本不存在裂纹扩展时间,冲击损伤在圆形凹陷的同时均发生纵向开裂,能量吸收较低;竹木复合重组材因横纵组坯,对裂纹扩展起到抑制作用,能量吸收增加并延长了破坏时间,具有分层吸能的能量吸收机制。

[1]关明杰.家具用重组竹干缩与湿涨性能研究[J].竹子研究汇刊,2009,28(3):38-41.

[2]宋芳芳,欧进萍.台风致碎片运动及其对围护结构冲击破坏分析[J].工程力学,2010,27(7):212-220.

[3]朱一辛.木竹重组材研究进展及开发前景[J].林业科技开发,2003,7(6):6-7.

[4]魏俊,赵建华,梁越明.复合材料层合板受低速冲击后的力学性能的实验研究[J].宇航学报,1999,20(1):92-98.

[5]Torre L,Kenny J M.I MPact testing and simulation of composite sandwich structures for civil transportation[J].Composite Structures,2000,50:257-267.

[6]刘丽妍,黄故,王瑞,等.亚麻增强聚丙烯复合材料薄板的冲击性能[J].纺织学报,2007,28(3):38-41.

[7]Wambua P,Vangrimde B,Lomov S,et al.The response of natural fibre composites to ballistic impact by fragment simulating projectiles[J].Composite Structures,2007,77:232-240.

[8]余育苗,王肖均,李永池,等.三维正交机织复合材料的弹道性能和破坏模式[J].爆炸与冲击,2009,29(5):523-528.

[9]黄英,刘晓辉,李郁忠.Kevlar织物增强复合材料层合板冲击损伤特性研究[J].西北工业大学学报,2002,20(3):486-490.

——全竹办公系列定制家具