移动装备的振动和声学特性分析

孔 达,焦映厚,陈照波,王世超,包 洋,尚元江

(1.黑龙江大学 水电学院,哈尔滨 150080;2.哈尔滨工业大学 机电工程学院,哈尔滨 150001)

客车乘员室是由薄壁件组成的典型弹性空腔结构,当受到外界激励时这些薄壁件极易产生振动并会在激励频率范围内呈现多个共振峰值。薄壁件在振动的同时会不断地向车内辐射噪声,成为车内噪声的主要来源,而此时不合理的车身设计就会导致乘员室的声学共鸣,并产生低频“轰鸣”噪音。要想了解车内的声场特性,首先就要对车身结构的振动特性和车室腔体的声学特性进行分析。本文以车身的有限元模型为基础,对车身进行振动和声学特性分析。

1 车身结构模态分析

模态分析的目的是通过获取的模态参数,为结构动力特性的优化设计提供参照。同时也可以作为其它动力学分析的起点,如结构的频响分析等。在客车结构的仿真分析乃至实际生产中,通常研究的都是车身的骨架模态,它不但能较好的反应车身结构的刚度情况,而且容易操作,可准确方便的检验有限元模型的准确性。同时忽略玻璃蒙皮等对车身的扭转和弯曲强度及刚度的影响,也会使设计结果偏于安全性。

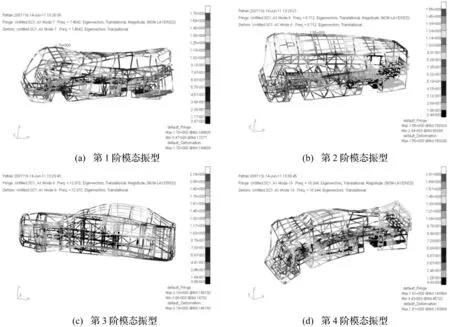

计算时将有限元模型导入PATRAN中进行前处理,车身骨架结构采用主要是低碳钢Q235。所生成结果如表1和图1所示。

表1 车架有限元模态分析固有频率Tab.1 Natural frequency of finite element model analysis for bus frame

图1 车身主要模态图Fig.1 Main modal of bus body

从表1中可以看出,客车骨架的前几阶模态频率都分布在7 Hz以上。图1(a)中振型为绕x轴的扭转,大变形发生车头和车尾顶部;图1(b)中振型为沿y轴的弯曲,大变形发生在前部车顶;图1(c)中振型为车顶结构沿x轴的二阶弯曲变形,车顶变形显著;图1(d)中振型为绕x轴弯曲变形和绕z轴的弯曲变形最大应力发生在靠近车尾的顶部;未完全列举的第5阶模态振型为整车绕y轴变形,其中车顶后部变形显著;第6阶模态振型为绕z轴的弯曲变形,此时车棚处发生较大的一阶弯曲变形;第7阶模态振型为绕y轴的弯曲变形,车体中间部位的变形较为显著;第8阶模态振型为车身绕z轴的弯曲变形,大变形发生在车顶后部和车头底部。从车身骨架的阵型可以看出,车身骨架总体结构符合要求,但是车身的棚顶骨架、侧围玻璃框架及底部局部结构位置刚度相对较弱,所以设计时可以参照具体要求,提高局部结构刚度。

客车在行驶过程中,主要的车身振动激励源有路面、发动机及传动轴等。其中,路面激励由车身悬架传至车身,当路况较好时传递到车身的路面激励多在3 Hz以下,而车轮不平衡引起的激振频率一般低于1 Hz,且此激励分量较小;客车正常行驶时发动机引起的激振频率通常是在35 Hz以上,且此激励分量较大,是车身最主要的激励源;传动系统引起的激励通常在33 Hz以上,但其分量较小。该车身骨架结构的前几阶模态分布在7 Hz以上,避开了路面激励,符合车身框架模型设计的基本要求。

2 车室声腔模态分析

客车车室是由薄壁结构组成的封闭腔体,其内部充满空气介质,和其它结构一样这个腔体也拥有模态频率和模态振型,即声腔模态。客车车内的声学品质通常表现为声腔的共振频率特征和声压分布特征,当声波处在声腔某一共鸣频率处时,车内空腔就会产生声学共鸣,使得车内噪声迅速变大。车内声腔在某一频率处的“轰鸣”会严重影响乘坐的舒适性,而车室声模态分析可以为避免这种共鸣噪声提供设计参考[1-3]。

该客车声腔的有限元模型由四面体单元组成,常温下空气的弹性模量为0.139 2 MPa,密度为1.29×10-12t/mm3。经计算得到的车内声腔的固有频率如表2所示。该研究针对的客车型号采用的是日野P11CUJ发动机,其为六缸发动机,额定转速为2 100 r/min。由发动机的转速与频率关系式知其额定转速下的发动机激励频率为105 Hz,对比前几阶的声腔模态频率值可知该车室相对比较容易产生共振,在设计中可根据声腔模态适当的调整车身各系统的激振力频率,避免产生空腔共鸣。

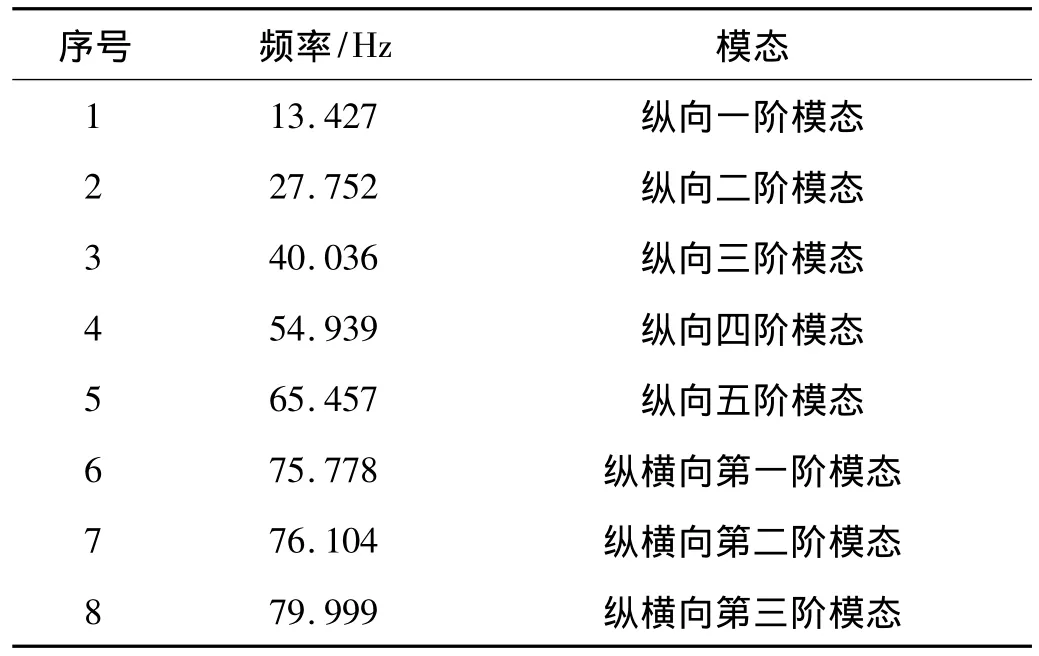

表2 声腔模态分析表Tab.2 Modal analysis of sound chamber cavity

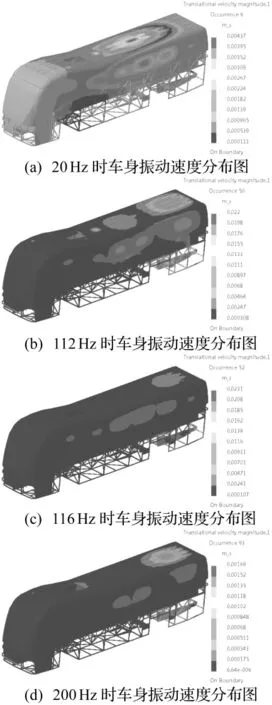

图2 车身振动速度分布图Fig.2 Vibration velocity distribution of bus body

3 车身结构频率响应分析

路面不平度激励和发动机激励是汽车运行时的主要激励,其分别通过车身悬架和发动机悬架传递至车身,由于路面传递至车身的激励频率较低,故忽略其影响将发动机激励作为产生车内噪声的主要激励源。发动机产生的激励频率从几赫兹到数千赫兹范围较宽,但车身壁板振动辐射的声功率主要集中在20~200 Hz的频率范围内,因此进行频响分析时,重点关注20~200 Hz频率范围内的车身频率响应特性。在车辆怠速工况下进行实验测试,并将提取的发动机Y向激励转换成频域激励。分析时选取发动机与车体的连接处为载荷的加载点,在Virtual.Lab利用模态叠加法求解。采用模态法计算频响分析时为了保证计算精度,至少要保留1.5~2倍的最高外载频率范围内的所有模态,所以此处计算了300 Hz以内的所有模态由于模型过大模态分析时,按频率对其进行了分块计算。如右图2所示为车身的振动速度分布图。

4 客车车内声场分析

车内的声场分布和声压值是判断车内噪声特性的直接指标,下面在频响分析结果的基础上对车室声场特性进行分析。

从有限元法和边界元法的计算结果来看二者几乎一致,但是有限元法需要更多的计算内存。此外有限元法计算的都是体单元节点处的声压,而边界元法计算的场点网格都是面单元,或是直接设置求解声压点元法计算的都是体单元节点处的声压,而边界元法计算坐标,所以采用边界元法,可以获取车内任意区域的声压变化图。

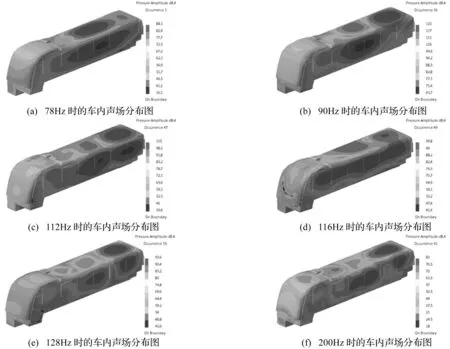

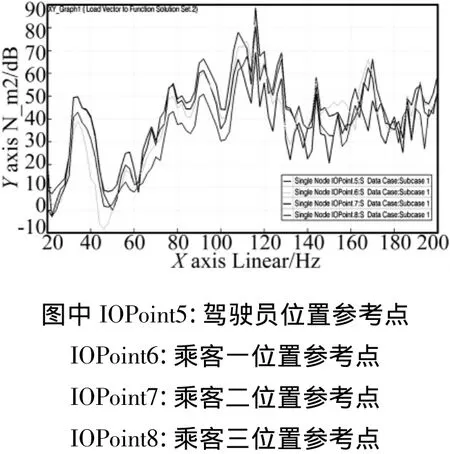

将车身频响分析时计算的车身振动速度文件导入Virtual.Lab中计算车内声场分布情况如图3所示,车内测点处的声压曲线如图4所示。

从图3可知在90 Hz时车腔中部的声压值较高,在112 Hz时车腔中部及后部的声压值较高,而在116 Hz时车腔内各部分的声压值都较高。参考之前建立的场点有限元模型,分别在各场点球面上选择靠近左耳处的节点作为输出参考点。由图4可以看出来车身在116 Hz时产生最大声压值,明显超出了国标中规定的86 db(乘客区)和78 db(驾驶区),同时在112 Hz时也会产生一个比较高的声压值。由发动机额定频率工作下的激励频率(105 Hz)知当客车正常行驶时是可以避开图中最高的声压峰值,但是当发动机激励高于这个转速时就很可能会引起车腔共振。故需要通过改变车身结构或敷设阻尼材料等办法对车身进行处理,以削弱峰值处的声压。

5 客车车身薄壁结构声学贡献度分析

5.1 车身薄壁结构阻尼分布处理方法

图3 车内声场分布图Fig.3 Distribution of sound field in bus

图4 车内四个测点的声压响应曲线Fig.4 Response curve of sound pressure in bus four point

车身的减振降噪工程应用中常用的阻尼分布处理方法有两种,分别是基于模态应变能分布的阻尼处理和基于板块贡献量的阻尼处理[4-6]。基于模态应变能分布的阻尼处理,主要参照的是板件本身的振动特性,该方法是通过抑制薄壁结构在各种激励下的振动水平来降低车内声场的普遍噪声水平,能在较宽的频率范围内抑制由薄壁结构振动引起的车内噪声。基于模态应变能的阻尼处理方法工作量相对较小,常被用于处理结构阻尼的总体布置情况。基于板块贡献度的阻尼处理方式虑及的是薄壁结构在某个激励下的振动响应,及特定频率下不同位置板块的振动特性对车内声场的影响,其在处理车身在某特定工况和频率下的峰值问题具有巨大的优越性,而车内声场的峰值问题对提高高级乘用车平顺性至关重要,因此基于板块贡献度的车身减振降噪研究已成为汽车低噪声设计的重要环节和有效手段。

5.2 车身声学特性的影响因素分析

客车车身的薄壁件在受到外部激励后,振动辐射的噪声穿过车腔空气后又会在下一个壁板上被反射,而车内封闭空间中的空气又制约着车身壁板的振动,所以车内噪声的形成需要一个耦合过程,其影响因素主要有外界激励、结构模态参与因子、声腔模态参与因子和板块的声学贡献量[7]。对于实际的车体外界激励是很难改变的,所以要想提高车身的声学特性就要从以上三个参与因子着手。结构模态参与因子是指车身的结构模态对腔体声压的贡献特性;而声腔的模态参与因子则是指声腔的模态车身腔体声压的贡献特性,对于形状尺寸确定的车身,声腔的模态特性通常是很难更改的;板块贡献量是指一定频率下,组成车身腔体的不同部位的薄壁板对车腔声压的贡献量大小,即板块贡限量计算可知一定频率下组成车身腔体的不同部位的薄壁板对车腔声压的贡献情况。

对整个车身结构的NVH特性优化是一个非常困难的工作,车身的结构修改虽能降低某一特定频率段的声压幅值,但这样不仅工艺复杂还可能会在其它频率段产生新的声压峰值,相比之下对关键位置薄壁板的设计优化则能获得更加理想的效果。

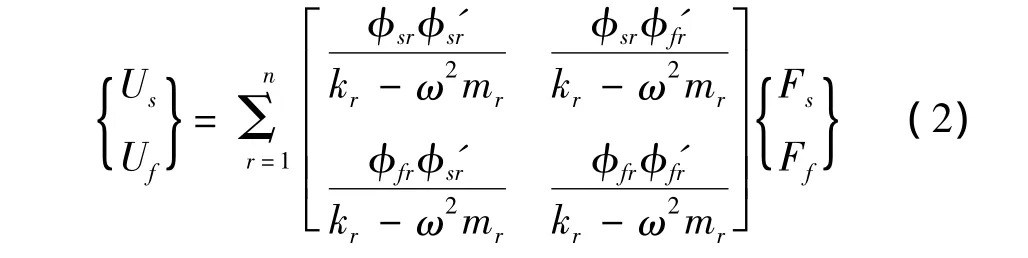

在不考虑阻尼影响的情况下,可得车内耦合系统方程:

式中:Ms、Ks分别为车身结构的质量矩阵和刚度矩阵;Mf、Kf分别为车腔声学的质量矩阵和刚度矩阵;Mfs、Kfs分别为车身耦合系统的质量矩阵和刚度矩阵;

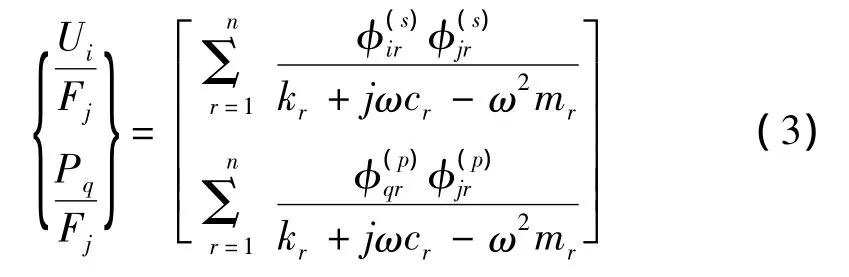

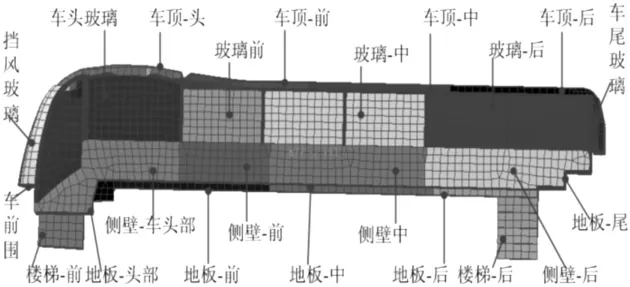

当结构系统受到外力作用时,即可推导出结构的振动和声压传递函数,同时引入结构阻尼c,则有:

式中:Ui为结构点处的振动位移;Pq为车内选定点声压;m为结构偶和质量;k为结构耦合刚度。

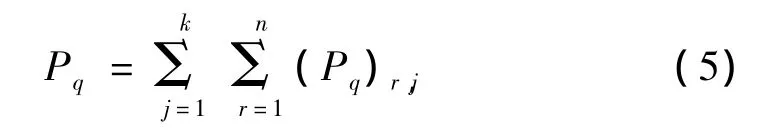

如将车身薄壁结构划分成k个单元,则板件j振动引起的车内q点的声压可表示为:

式(4)中(Pq)j为第j块板件对于q点的声压贡献。车内q点的声压可以看成是车身各板块对于该点的声压贡献之和,即:

声压值是由相位和幅值组成的,而相位的存在就使得板块的声学贡献量有了正负之分。在一定频率下,某一板块的正的声学贡献会增加车内噪声同时也意味该板块的振动幅值可以降低,而负的声学贡献则会降低车内噪声。若只是简单的对车身薄壁结构进行阻尼处理,对于某一频率下车内的特定声压峰值不但不会减低还可能会有所增大。

5.3 车身板块贡献度计算

在Virtual.lab中进行壁板的声学贡献量分析,可以寻找到特定一频率下敏感的车身板块,进而为车身的减振降噪设计提供参考。

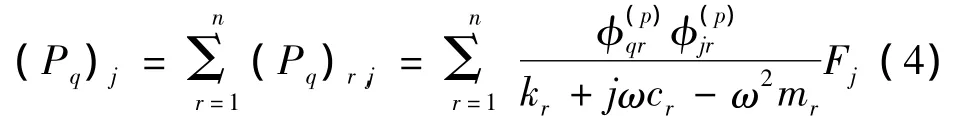

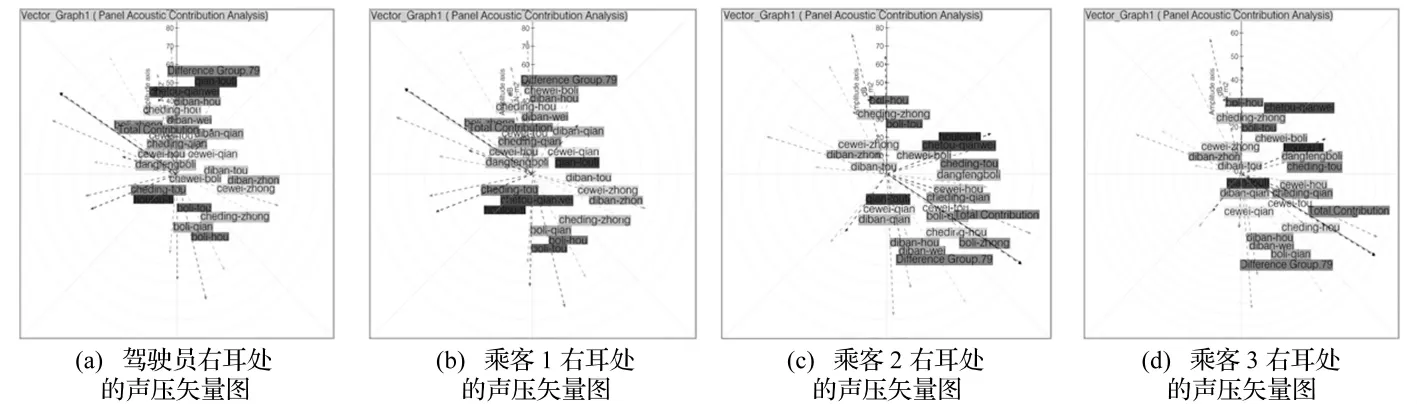

由于车身不同部位在某一频率下对车内声压是有所区别的故在研究过程中将车身腔体板块划分为:玻璃前、中、后及车头部玻璃;车顶前、中、后;地板前、中、后;侧壁前、中、后及车前挡风玻璃车后玻璃等几个部分。车身结构分块示意图如下图5所示。

图5 车身结构分块示意图Fig.5 Sketch map of bus body block structure

由计算得到的驾驶员和乘客耳旁的声压响应曲线可知在116 Hz时车内声压会产生较为显著的峰值,故在进行板块贡献量分析时着重关注这个频率位置。

图6为116 Hz下车身各板块对四个关注点的声学贡献的矢量图。

图6 116 Hz时车内板块贡献度幅值-相位图Fig.6 Amplitude phase curve of plate comtribution in bus 116 Hz

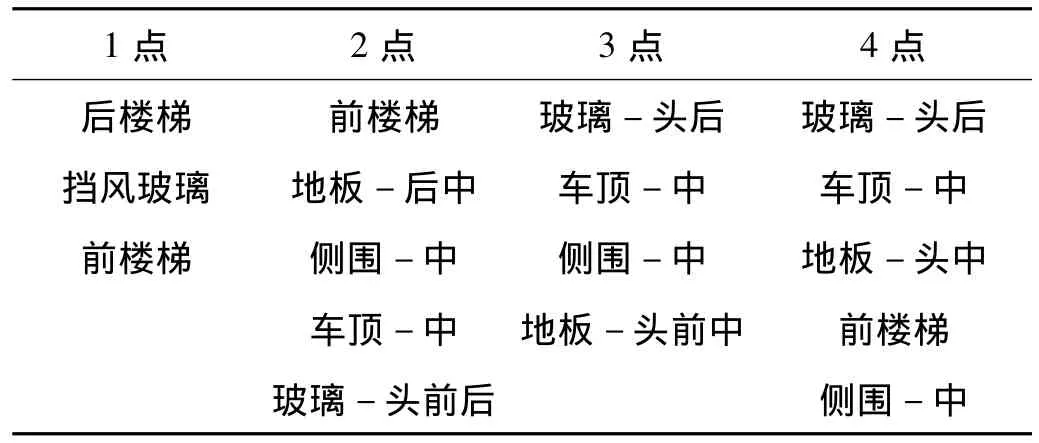

综上可以看出不同频率下不同的板块贡献量有很大的差别,且其对车内声场的贡献有正有负。所以在对车身进行敷设阻尼处理时,可根据不同频率下的板块贡献量对车内声压的影响做选择性的车身阻尼敷设。综合上述车身板块贡献度的幅值相位贡献图可都得到如表3。

表3 116 Hz时贡献为负的板块Tab.3 Plate of negative contribution in 116 Hz

从上表3中归结在处理车身壁板时主要考虑以下板块:① 车顶前、后部;② 地板头、前、后部;③ 侧围前、后部;④ 玻璃前、中部。即针对上述计算分析结果的车身处理方式有:① 适当加厚挡风玻璃和车尾玻璃以及中部和前部的厚度或是在玻璃表面粘贴阻尼薄膜,适当提高玻璃安装框架的刚度;② 在地板上铺设阻尼材料,或选用结构刚度更好的复合地板;③ 对车头部、前部及后部的的薄壁板敷设阻尼材料;④ 对棚顶头部、前部及后部的薄壁板敷设阻尼材料。

6 结论

(1)完成了车身的模态、频响分析和车腔的模态分析,获取了车身及车腔的低阶模态频率。

(2)采用Virtual.Lab软件的Acoustic Noise模块对实际工况下的车内噪声进行预测,得到了对应工况激励下的车内噪声峰值及其对应频率位置,分析了车室内噪声的参与因子及其影响。

(3)通过对车身板块的噪声贡献度分析,获得了车内声压峰值对应的“噪声源”,确定了最佳的阻尼敷设位置及对车身结构的修改建议。

[1]刘 鹏,刘 更,惠 巍.驾驶室结构振动及其声固耦合噪声响应分析[J].机械科学与技术,2006(7):856-859.LIU Peng,LIU Geng,HUI Wei.Analysis of cab structure vibration and its acoustic coupling noise response[J].Mechanical Science and Technology,2006(7):856 -859.

[2]郑 文.汽车板结构声振特性和车身空腔声学特性研究[D].南京:南京航空航天大学,2009.

[3]Kao D,Graham D,Knight B,et al.A Mathematical Description of the Acoustic Coupling of the Mass/Spring Model[J].App lied Mathematical Modelling,2007,31(12):2684 2695.

[4]朱林森,周 鋐,赵 静.基于模态应变能分析和板件单元贡献分析的车身阻尼处理[J].汽车技术,2010(10):8 -11.ZHU Lin-sen,ZHOU Hong,ZHAO Jing.Vehicle damping treatment based on modal strain energy analysis and panel element contribution analysis[J].Automobile Technology,2010(10):8-11.

[5]Citarella R,Federicoa L,Cicatiellob A.Modal acoustic transfer vector approach in a FEM BEM vibro-acoustic analysis[J].Engineering Analysis with Boundary Elements,2007(31):48-258.

[6]Amiya R M,Barry D S P,Suruli-Narayanasami P.Structureborne noise reduction in a truck cab interior using numerical technique[J].App lied Acoustics,2000,59(3):117.

[7]杨 搏,朱 平,韩 旭,等.轿车车身结构噪声性能分析与优化研究[J].噪声与振动控制,2006(5):74-77.YANG Bo,ZHU Ping,HAN Xu,et al.Auto-body structure noise performance analysis and optimization research[J].Noise and Vibration Control,2006(5):74 -77.