柔性化模具技术的设计与应用

作者:陈劲松

柔性化模具技术的设计与应用

文/陈劲松·东风汽车有限公司商用车公司车架厂

作者:陈劲松

使用柔性化模具可以提高产品质量、生产效率,有效降低生产成本、实现快速应变、提高工装管理效能。

在传统的工装技术概念中,模具是用于单一产品、大批量生产的专用工装,是保证产品质量及提高生产效率的重要手段,即每一种冲压制件,都是由确定的专用模具来保证。而随着工装技术的不断创新和发展,市场发展速度与新产品开发的需要,传统工艺技术过程和管理理念已不能满足新形势下生产和管理的要求,必须在应用技术和理念上有新的认识和突破。

近些年,随着东风商用车公司产品更新换代越来越快,模具的重要作用凸显出来,模具设计的合理性直接影响产品的质量和成本。为了缩短模具的制造时间、减少模具费用、提高生产率和降低产品成本以适应市场的需要,本公司在冲压工艺及模具设计方面进行了新的尝试,把原本需要多套模具才能加工出来的产品,仅需要一套柔性化模具就可以加工出来。不但可以使生产快捷,产品更新方便,成本降低,也可以使工厂庞大的模具数量难以管理的局面得到改善,并为今后形成一种新的设计思路——柔性化模具,最终实现一模多用。

要达到以上目的,首先要保证产品设计系列化,同类产品的基本尺寸应力求保持一致,工艺人员对已使用过的模具应该十分清楚。在审查新产品时,与同类已完成产品进行比较,在保证产品性能的情况下对产品设计提出建议,以便能借用现有模具生产。或对多种新产品归类,统一关键尺寸,力求模具用量少。在此,本文对公司三大类零件柔性化模具的开发过程进行详细介绍。

产品结构与生产现状

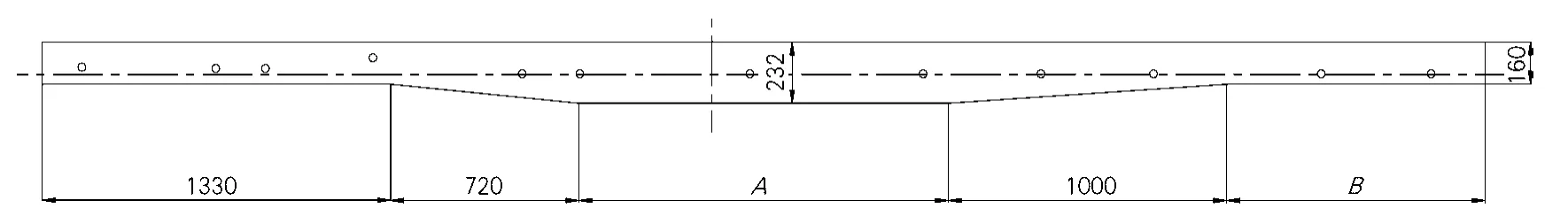

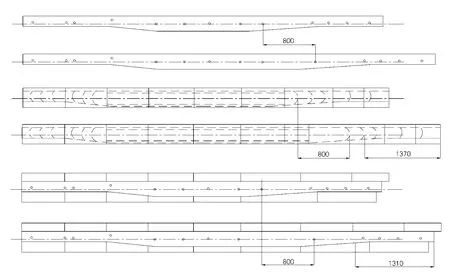

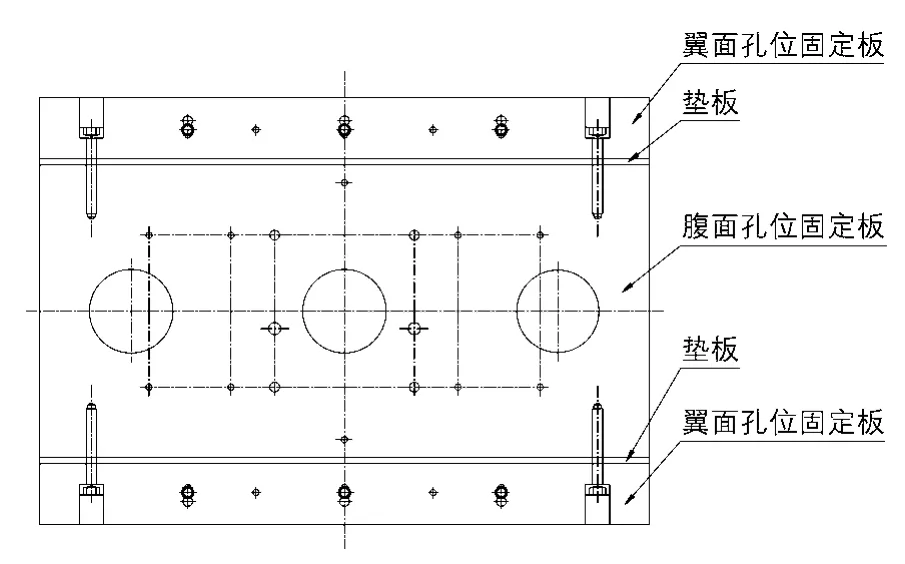

图1纵梁类零件结构

纵梁类零件

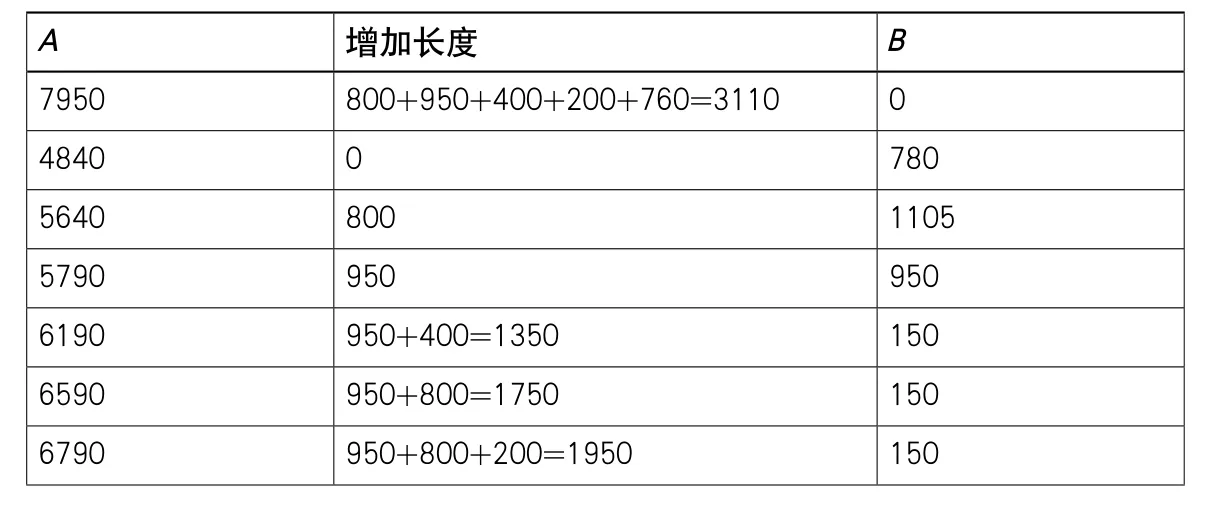

如图1所示,车架厂有很多纵梁类零件(左右件),由于零件形状腹面为变截面结构,无法在辊压机与三面冲上实现生产,按常规的工艺过程安排,一般需要制造一套落料冲孔模和一套成形模以实现整体加工。目前,公司新开发的零件共有七种,共同参数是料厚相同(6mm),零件形状相似,仅A、B尺寸发生变化,如表1所示。这类产品如果按照传统工艺设计要求,设计、制造二套标准模具,时间周期长投入成本高,且无法满足市场开发的要求。

表1纵梁产品结构对比 (单位:mm)

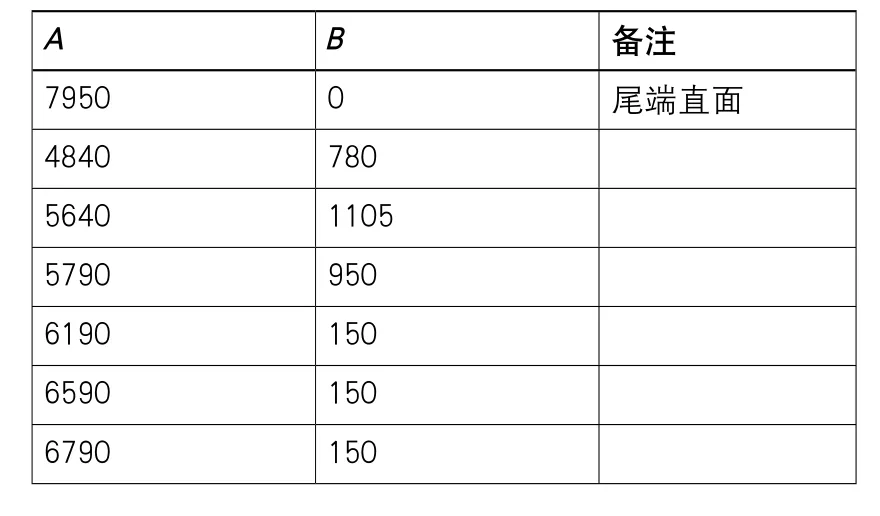

横梁类零件

如图2所示,车架厂典型横梁类零件,是横梁结构,该系列零件共有5种,料厚6mm。从表2中可以看出,该类型横梁长度、开口尺寸、减重孔径、减重槽深度都在发生变化,而各孔孔位则要保持不变,因此对于普通横梁的修端冲孔模、成形模而言,很难实现。

图2横梁类零件结构

产品工艺

通过对上述两类产品主要结构进行详细分析,归纳了不同结构类产品具有以下技术特征。

纵梁类零件工艺

该类零件的工艺过程为落料冲孔和成形两大工序。为减少工装投入,落料冲孔可在数控打孔机和火焰切割机上完成,变截面成形则必须要上模具加工,如果7种纵梁都投入正规模具的话,成本太高。

横梁类零件工艺

该类零件工艺过程为修边冲孔和压弯。由于零件的长度和开口尺寸发生变化,而翼面孔位保持不变,说明修边冲孔模的刃口尺寸、压弯模的开口尺寸应该是可调节的。

表2横梁产品结构对比 (单位:mm)

模具结构

纵梁类零件模具

通过对比表2几种纵梁结构,零件变截面部分保持不变,只是中间轴距和尾端长度发生变化,模具设计时,可以最短纵梁为基础(图3),其他纵梁模具在此基础上通过增加轴距工作部分长度来实现(表3),即原有工作部分长度向后串。而尾端长度,则按最长的设计大于1105mm即可。考虑到模具的结构平衡,上模长度取1370mm,下模、顶出器长度取1310mm,纵梁成形模工作部分可用其余纵梁模具增加的部分拼合而成,不需重新制作工作部分,凸模、凹模、顶出器均可采用该结构,具体情况见图4。

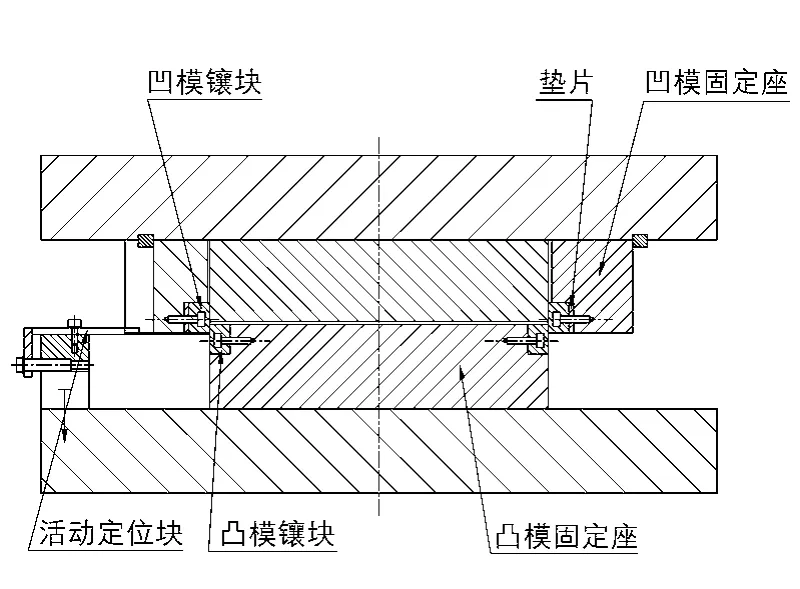

模具直面部分采用螺钉侧向紧固,间隙调整靠增加减少垫片来保证,同时也便于向其他零件换型。对于变截面部分,考虑到镶块尺寸空间有限以及整体结构的强度,螺钉纵向紧固连接。

图3纵梁换型

图4纵梁成形模结构

表3纵梁产品换型对比 (单位:mm)

为了满足纵梁制件左右件换型和最小投入成本的需要,将模具的横向冲压中心线与制件中间部分直面的中心取向一致,这样保证了换型工作量的最低,只需首尾两端和变截面部分换型即可,对于首尾两端的直面只需绕自身旋转180°即可换型,无需制作对称部分。

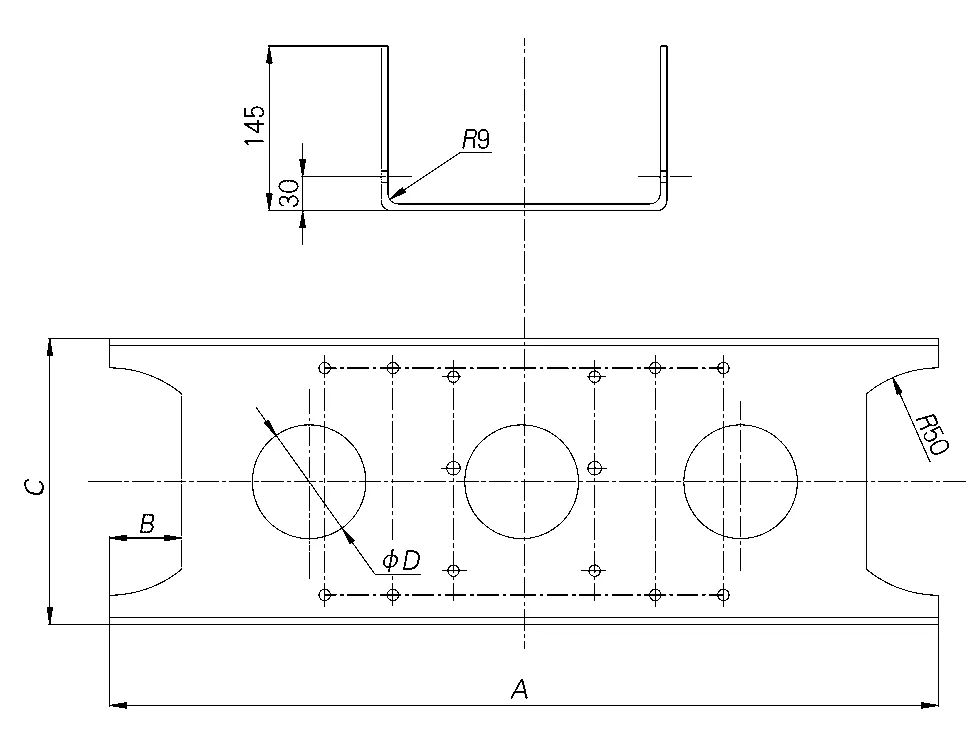

横梁类零件模具

这类零件有4个尺寸发生变化,对于修边冲孔模的刃口以及压弯模的开口尺寸都要求可调节。

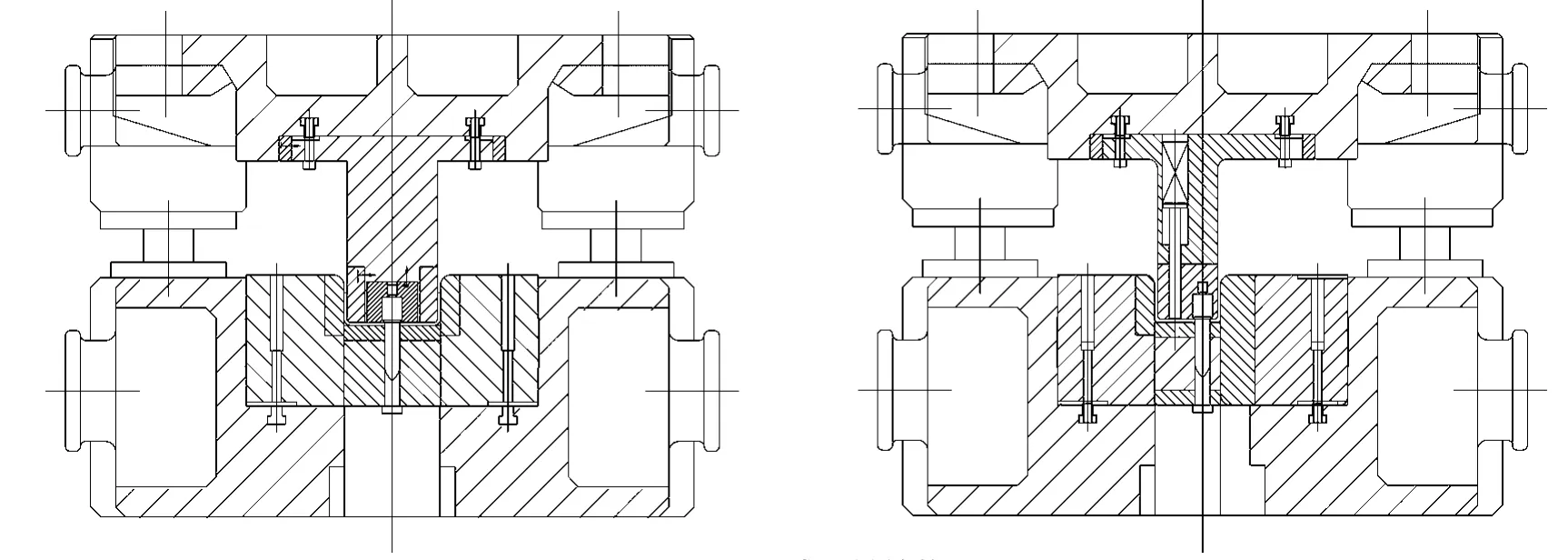

⑴A(724~732mm)、C(245.5~253.5mm)尺寸调节。为实现A、C尺寸的调节,凸模、凹模刃口尺寸定位系统务必实现可调节。如图5所示,凸模、凹模设计为螺钉侧向紧固镶块结构,凸模按最小尺寸724mm,凹模按最大尺寸732mm。当生产短尺寸时,凸模减垫片,凹模加垫片;生产长尺寸时,凸模加垫片,凹模减垫片即可实现。对于两侧减重槽深度B,同样按此结构来加以实现。对于外形侧向定位,可相应调节侧向活动定位块实现。

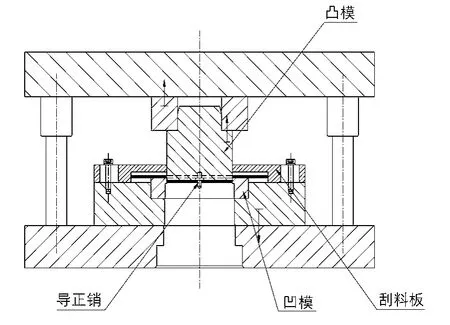

图5横梁修边模具结构

⑵保持翼面孔高度30mm。为保证C尺寸变化时,翼面孔高度30mm不变,将凸模固定板、凸凹模固定板设计成图6所示的结构。将固定板分为腹面不变形区域和翼面变形区域,翼面孔位原始尺寸按最小开口245.5mm展开,当成形件开口尺寸每增加2mm时,两固定板间增加1mm的垫板开口调节尺寸。

图6横梁修边冲孔模固定板结构

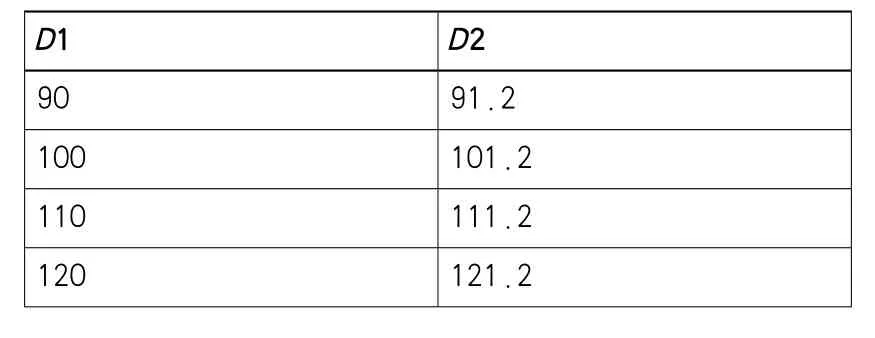

⑶D尺寸的变化。横梁中间3个减重孔,从φ(90~120)mm变化,在本套修边冲孔模上难以实现,为此专门开发了一套柔性化冲孔模(图7),凸、凹模随产品设计成多种系列,从φ(90~120)mm变化。如表4所示,固定部分尺寸一致,生产相应的孔时更换相应的凸、凹模即可。修边冲孔模具只冲φ13mm底孔,而柔性化冲孔模以φ13mm底孔导正,可生产φ(90~120)mm的系列孔。冲孔模刚性刮料板侧向活动量为20mm,即起退料起毛坯定位作用,适应不同开口尺寸以及翼面高度零件的生产。

图7柔性化冲孔模结构

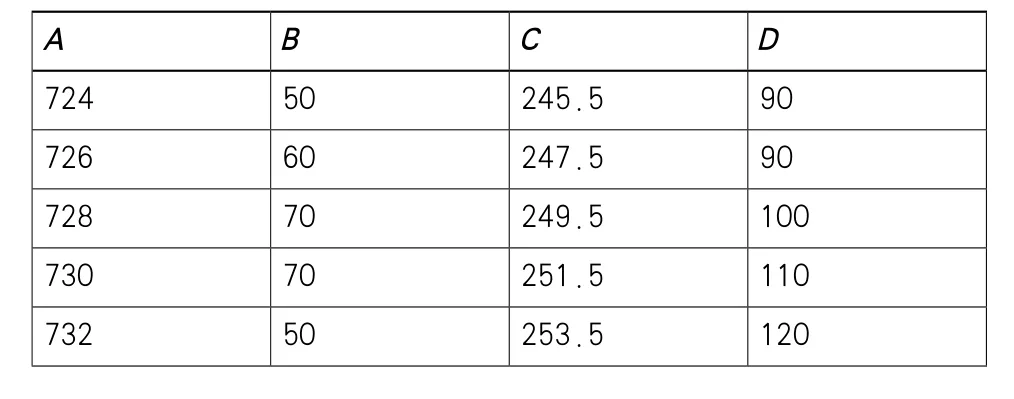

表4冲孔模刃口尺寸明细 (单位:mm)

图8压弯模结构

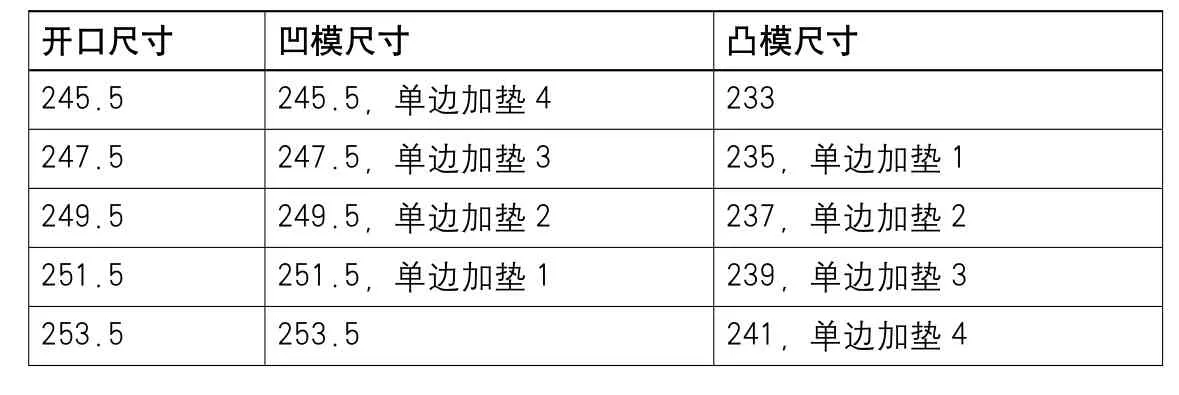

⑷C类开口尺寸的调节。零件料厚为6mm,开口尺寸从253.5~245.5mm变化,压弯凸模、凹模、顶出器相关尺寸相应发生变化。模具整体结构(图8),采用镶块横向加垫片的方式调节开口尺寸,凹模按最大开口尺寸253.5mm设计,凸模按最小开口尺寸233mm设计。当生产大开口尺寸时,凹模减垫片,凸模加垫片;当生产小开口尺寸零件时,凹模加垫片,凸模减垫片,详见表5。

表5压弯模开口尺寸换型说明 (单位:mm)

为使模具的通用性更强,模具凸模固定设计高度为250mm,可生产翼面高度为200mm的横梁。同时,为确保退料能够顺利,整套模具选用了12个50mm×300mm的强力弹簧沿压弯线布置,确保退料行程以及压弯力足够大。为减少零件成形时的划伤,凹模采用CB-2H铍铜合金材料。为减少换型工作量,保持模具的精度,顶出器采用底板导柱、衬套导向,生产上述五个产品时顶出器不需换型。

结束语

柔性化模具制造技术的应用为新产品开发起到了决定性作用,也为提高企业的生产管理水平、降低工装成本、增加经济效益等,成功地开辟了一条新的设计思路——柔性化工装应用技术。通过对该两大类零件模具制造技术的创新,拓宽了柔性化模具制造技术的应用,为今后的技术创新和研究工作,建立了崭新的发展平台。