精冲技术在节能减排中的应用

文/赵彦启·北京机电研究所

精冲技术在节能减排中的应用

文/赵彦启·北京机电研究所

精冲技术简介

精冲是一种塑性加工少无切削新工艺,是在普通冲裁的基础上为了克服剪切面粗糙、精度低而发展起来的。精密冲裁和其他冲压工序一样具有生产效率高、材料利用率高、能量消耗小、生产成本低、产品重量轻、强度和刚度好、容易实现自动化等优点,因而被广泛采用。用普通冲裁方法所获得冲裁件尺寸精度一般都比较低,剪切面质量不好,只有1/3为光亮带,其余则是粗糙的撕裂面,并且微有斜度,适合于加工一些尺寸精度及质量要求不高零件。当零件的尺寸精度、剪切面质量和几何质量(垂直度)都要求很高时,仅采用普通冲裁方法则不能满足,只有把工件再进行后续加工才能达到要求,加工工艺繁琐复杂,零件成本高、周期长。而采用精冲工艺,在一次行程中就能生产出沿整个料厚都光洁的剪切面工件,光洁度可达到磨削水平,对于复杂形状的齿形零件尤为明显,从而大大节省了加工工时和电能消耗,降低了成本。而且零件的互换性更好,提高了工件的质量。

精冲技术已广泛应用于汽车、摩托车、拖拉机、仪器仪表、家电、建筑门窗、运输机械、起重机械、轻工机械、飞机和航天器等制造部门,替代了许多铸锻件、机械加工件和普通冲压件,大大降低了能耗和制造成本,提高了产品的可靠性和安全性。目前,生产出的精冲件质量可达到的技术指标,包括剪切面粗糙度Ra为0.4~0.8μm,尺寸精度IT7,精冲模具一次刃磨寿命达到4万次,总寿命达到50万次。

精冲技术的特点

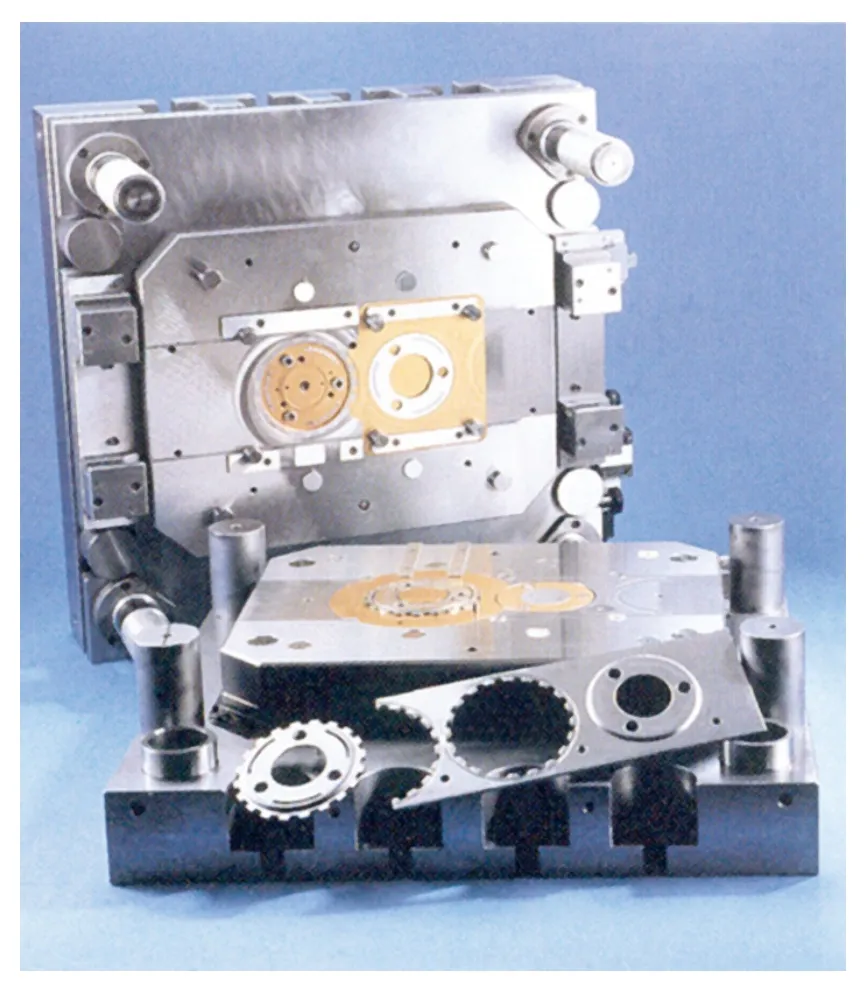

图1精冲模具

精冲是材料在三向压应力作用下抑制了冲裁过程中产生的裂纹,通过塑性流动使材料发生分离。精冲工艺要求具有三种力(冲裁力、压边力和反压力)同时作用于模具不同的部位上。精冲时被冲材料是在压边圈和反压板的夹持下,结合凸模和凹模之间的小间隙(一般只有材料厚度的0.5%~1%),使材料在冲裁过程中始终保持与冲裁方向垂直,将材料紧紧地压在模具之间,防止翘曲形成拉应力而导致脆性断裂,从而构成了塑性剪切的条件。

精密冲裁必须使用专用的精冲压力机与特殊精冲模具。图1为精冲模具的外观照片。

国外精冲技术发展情况

目前,精冲技术最发达的国家是瑞士、德国和日本,共计有10多个制造精冲压力机的厂家,世界上精冲压力机累计有3000多台,精冲件产品约有8000多种。瑞士的Feintool公司、Schmid公司、德国的SMG公司和日本的森铁工等是精冲压力机的主要生产厂家。其中,Feintool公司又是最大的跨国公司,在许多国家拥有精冲件生产开发基地。日本的山本制作所是专业生产精冲件的公司,拥有近20台精冲压力机,在日本的精冲件市场上占据相当大的份额,精冲技术在国外应用已经相当成熟。

在国内精冲起步较晚,应用还不是很广泛,主要是由于精冲的技术含量相当高,人们对精冲工艺和模具设计技术的掌握不够,精冲模具的制造精度不高,缺乏专用压力机以及原材料不合适等诸多因素,阻碍了精冲技术的推广。但随着汽车、摩托车等工业的发展,对精冲件的需求越来越大。

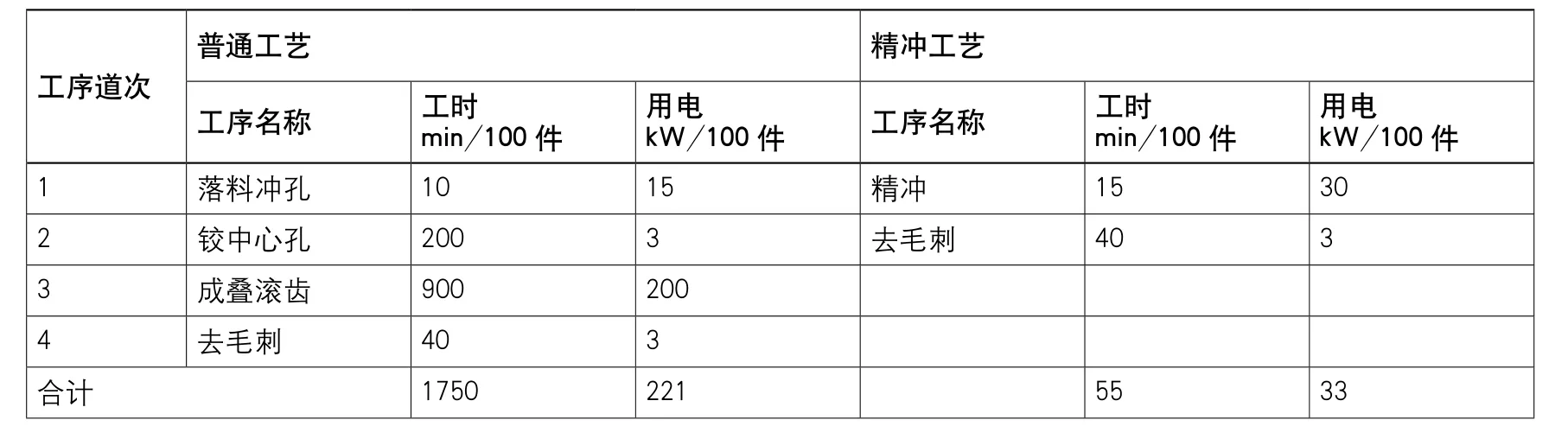

表1汽车齿轮加工工艺比较

精冲技术节能减排效果分析

对于复杂齿形类零件,传统的做法是采用普通冲压结合机械加工的方法,如插齿、剃齿、滚齿等,加工效率低,而且零件的互换性较差,很难保证零件的尺寸精度和表面粗糙度,影响零件的质量和产品的性能。现在,采用精冲新工艺、新技术,可以大大提高零件的尺寸精度,产品的一致性好,产品设计要求的剪切工作面的表面粗糙度可以达到磨床磨削的水平,生产效率也显著提高。

下面以两个齿形零件为例,介绍精冲技术的节能效果:

⑴摩托车链轮。摩托车链轮加工工艺传统法加工,需要9道工序,共需要9名操作工人,平均耗电1.5kW。用精冲法加工,仅需3道工序,3名工人操作,平均耗电0.3kW。

⑵汽车齿轮。汽车齿轮(图2)零件加工可以采用传统的普通冲压和机加工的方法,也可以采用精冲方法。表1列出了二种不同方法的工时和电能消耗,精冲齿轮与普通加工方法相比,生产效率提高了15倍,电力消耗仅为1/6。

图2汽车齿轮零件

除带有齿形类的复杂零件以外,几乎所有精冲件加工都比传统加工方法效率高,并且节约电能。

精冲零件在汽车行业中的应用

精冲零件主要用于乘用车,每辆轿车采用100个以上,十一五期间国内需求超过三十亿个。其中70%靠进口,出口量很少,几乎可以忽略。精冲零件加工企业主要集中在北京、武汉,成规模的超过6家,2009年精冲零件产值约6亿元人民币。

精冲主要用于加工变速箱操纵机构、座椅调节机构、门锁机构等典型精冲件,目前主要为中低档轿车配套,如比亚迪、奔腾、奇瑞、吉利等自主品牌车型以及大众、福特、雪铁龙等合资品牌中的中低端车型。大量高端车型依然采用进口零部件。

目前国内加工企业过于分散,企业规模小,成本相对较高、效益低。主要原因如下:

⑴精冲零件用原材料规格品种不全、厚度公差大、金相组织不佳。发达国家有专用的精冲材料,专业化的材料生产企业。

⑵专业技术人员数量少,技能较差。

⑶精冲模具与设备制造能力较差,高性能设备及复杂模具需要进口。

⑷投资较少。

由于精冲是一项涉及多种技术的先进制造工艺,为了降低成本,提高生产率,精冲生产需要较大规模的产量才能获得较好的技术经济效果。因此,从长远来看,国内精冲生产企业将逐渐规模化。

精冲技术在其他行业中的应用

目前,非汽车精冲零件比重在持续上升。尽管现在国内精冲产品主要以汽车零件为主,但由于精冲件的优越性能,电子、计算机、电力、家电等电器领域对精冲技术的需求也会越来越强烈。

由于国家对重大装备、军工、航空等领域将加大投入,这些领域将会对性能优异的精冲件有巨大需求。因此,精冲件会向尺寸大型化发展,超过1000t的大型精冲机不久将在国内获得使用。

随着精冲市场的不断扩大及各钢厂和钢材供应商面临着从做大到做强的生产转型要求,将进一步加大对各种精冲材料的研发与生产。因此,未来国产材料将基本上都能满足国内精冲企业日益增长的需求。由于非汽车零件需求的快速增长,如铜、铝等非钢材料精冲件的生产比例也将稳步提高。

结束语

根据目前我国精冲行业的发展现状,得出以下结论:

⑴精冲工艺应用范围广,从汽车、摩托车到军工行业,均普遍采用。

⑵精冲件质量显著优于普通冲裁件,通常直接用于装配,不需要或少许进行后续加工。

⑶与传统工艺相比,可提高工效几倍至几十倍,电力消耗降低70%以上。

⑷汽车行业是精冲工艺应用大户,而我国是汽车制造大国,精冲技术的需求潜力巨大。

⑸我国目前精冲技术水平相对落后,急需加大投资尽快发展。