基于热处理线淬火机控制策略的研究与应用

王雷,李淑英

(莱芜钢铁集团自动化部,山东 莱芜 271104)

0 引言

淬火工艺是通过高温回火(调质处理)来获得高强度、高硬度、优良韧性的综合机械性能钢板。为扩大产品的规格和品种,获得更佳的强度和韧性的组合,中厚板轧后的热处理工艺是必不可少的,较常见的是运用常化炉加热钢板,在钢材组织处于完全奥氏体状态时,由炉后淬火控冷设备,经过急冷处理使钢材产生马氏体相变和贝氏体相变,即奥氏体全部转变为马氏体或贝氏体,从而改善钢的性能。本文介绍的是莱钢4 300cm宽厚板热处理线淬火机的控制系统。

1 淬火设备及工艺概况

辊式淬火机主要由测厚光栅、固定框架、移动上框架、输送辊道、提升机构、喷水冷却系统等组成。测厚光栅在检测到来料钢板厚度大于设定辊缝值时,将激活上框架液压快速提升装置,以防钢板碰撞喷嘴。固定框架由安装在钢板运输线方向的门型框架组成。移动上框架为可升降框架。提升机构用于提升上框架,由电动升降系统和液压快速提升系统组成。电动升降系统主要由电动机及丝杠升降机组成。液压提升系统由安装在升降机丝杠末端的液压缸实现上框架快提及保护上喷嘴功能。淬火冷却系统由高压和低压两个淬火区组成,通过特殊的喷嘴设计、配置以及不同的冷却水压力,获得高、低不同的冷却强度。

2 淬火控制系统

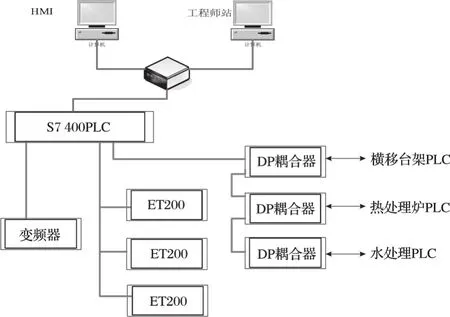

基础自动化采用1套SIEMENS S7-400PLC,主传动控制系统采用现场总线PROFIBUS DP网实现。PLC系统和人机操作界面(HMI)由工业以太网连接起来。过程自动化用于工艺过程控制模型及模块的计算处理,实现合理的工艺参数设定。同时,采用自主开发的数据通讯平台,实现系统数据交换。系统组成如图1所示。

2.1 淬火控制功能

图1 淬火控制系统硬件配置

基础自动化主要完成辊式淬火机顺序控制、逻辑控制及设备控制功能,包括数据采集及处理、物料位置跟踪、阀组控制、辊道速度及提升机构控制等。

数据采集及处理主要包括出路板材温度、水温、水压及流量,以及用于板材位置跟踪的金属检测器信号。水量参数是影响淬火后板材板形和性能稳定性的最重要工艺参数,要求很高的控制精度和快的响应速度。辊道速度控制是为了满足淬火板材的淬硬深度要求,根据淬火工艺所需的运行速度,实现对淬火板材的速度控制及淬火模式控制。

2.2 淬火模型

淬火过程控制系统模型由温度控制模型、水量设定模块、运行速度模块、辊缝值设定模块等组成。此外,根据热处理工艺需要, 系统还开发有淬后组织预测模型。

2.2.1 工艺策略控制

淬火后板形的好坏是板材淬火冷却均匀与否的直接体现,也是淬火钢板热应力和组织应力等内应力综合作用的宏观表现, 与钢的成分、尺寸、淬透性,以及淬火介质和冷却方法等多种因素有关。辊式淬火机淬火过程的工艺参数影响因素有:水量参数(包括水压、流量及上下水量比)、辊缝、辊道速度等。实际淬火过程的钢板变形是上述因素综合影响的结果, 是非常复杂的过程。

组织性能控制的策略在于,基于淬火板材的临界淬火速度和马氏体转变温度要求, 通过设定合理的淬火工艺参数, 获得所需的钢板冷却速度, 从而保证板材获得高的表面硬度和所需的淬硬层深度,如图2所示。

图2 淬火组织性能控制框图

通过分析中厚板辊式淬火过程的变形原理和板形缺陷的形成过程, 开发出淬火过程的板形控制技术:①钢板宽向的流量分区控制技术, 即通过对淬火系统流量分布的有效控制, 实现淬火钢板宽向温度均匀性控制;②钢板厚度方向的对称性冷却控制技术, 即通过对板材淬火条件下的流场和温度场耦合模拟, 实现上下喷嘴水量比的精确控制;③高、低压淬火区连续淬火技术, 即在保证淬火钢板获得大于临界淬火速度的高冷速条件下, 通过合理的淬冷过程控制, 降低钢板淬火内应力, 减小钢板变形倾向。

2.2.2 淬火快冷策略

对每一种钢种和板厚都建立了相应的控制模型, 主要包括集管(或喷管)投入的组数、辊道速度、冷却道次数的调节。在进行模型参考自学习时一般对投入的集管组数和辊道速度进行自学习。

控制精度在±15℃, 当误差大于15℃时才进行自学习, 假定淬火后钢板的温度与模型设定温度误差为△t:

15℃<|△t|<50℃时,仅对辊道速度进行自学习;

|△t|>50℃时,仅对投入的集管开启组数进行自学习。

其自学习规则如下:

当-50℃<△t<-15℃时,将辊道速度加快Vn+1=Vn+△V,△V为一小的速度增量;

当△t<-50℃时,停开一组尾部集管;

当15℃<△t <50℃时,将辊道速度减小,Vn+1=Vn-△V,△V为一小的速度增量;

当△t>50℃时,加开一组备用集管。

2.2.3 淬后组织预测模型

淬后组织性能预测模型的功能在于, 根据钢板的淬火工艺参数, 计算得到淬火后的板材组织成分及其力学性能。基于板材CCT 曲线、淬火工艺参数和淬火后板材实测组织及性能, 通过数据回归分析, 建立了由化学成分、淬火工艺参数、临界冷却速度、淬火后板材组织成分和硬度的预测数学模型。如图3所示。

图3 淬后组织性能预测模型框图

3 系统应用

此淬火控制系统应用于莱钢4300cm宽厚板热处理线,通过近1年的生产实践采集大量原始数据发现,加热温度是决定淬火前奥氏体的物理和化学状态的主要因素之一,因而对过冷奥氏体的转变动力学、钢的淬透性及最终的力学性能具有重要的影响。因此,该系统重点研究加热温度对组织及性能的影响,图4是NM360钢种和07MnNiMoVDR钢种加热到950℃,末端淬火试验后,采集的温度随时间变化的曲线。

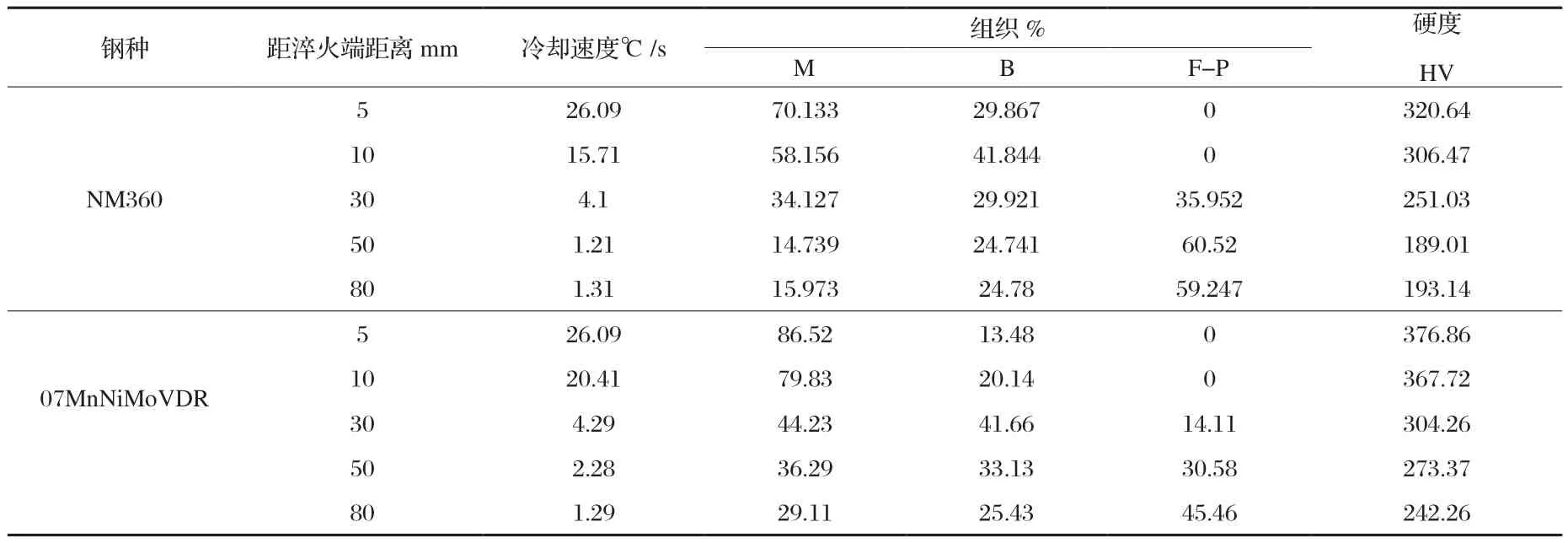

根据该曲线可以计算出700℃平均冷却速度,见表1。

表1 计算的组织及硬度分布

分析不同加热温度淬火后计算硬度和实测硬度分布的比较得出如下结论: (1)无论是NM360钢种还是07MnNiMoVDR钢种,加热温度升高,淬火后实测的硬度均有所提高,即加热温度升高有利于提高钢的淬透性。其原因有3方面,一是加热温度越高,奥氏体的晶粒越大,单位体积内的晶界面积减小,非马氏体型相变的形核位置减少,成核率减小,从而推迟了转变;二是加热温度越高,碳化物溶解量越多,从而提高了奥氏体的稳定性;三是加热温度越高,碳和合金元素的扩散也越充分,减少了新相的成核位置。

图4 钢加热到950℃后淬火试样采集的温度变化曲线

对于两种钢而言,淬后组织预测模型计算的组织和硬度基本反映出加热温度的影响规律。事实上,模型中的参数Pa正是反映加热温度和时间对组织的影响因子。从Pa的计算式可知加热温度提高Pa增大。而对于同一钢种而言,Pa增大,计算的临界冷速减小,也就是钢的淬透性提高了。但是由于加热温度提高,钢的蓄热量增加,在冷却过程中需要散去的热量增多而延长了冷却时间,降低了冷却速度。冷速减小,一方面计算的混合组织中马氏体的量会减少,珠光体/铁素体的量会增加,另一方面单相的硬度也会减少。综合上面的两方面因素可知,加热温度升高计算的硬度可能增大也有可能降低,主要取决于哪方面的影响更强。计算的硬度和实测值之间存在一定的误差.尤其是对于NM360钢种而言,虽大硬度差可达51.9HV,这需要在生产过程通过采集大量的原始数据优化模型的自学习功能从而降低模型的偏差。

4 结论

莱钢4 300 mm宽厚板热处理淬火控制系统改变了传统的淬火控制方式,即由操作工根据经验在监控画面上输入水量和辊道速度,通过L1实现控制,这种方式对于不同成分、不同规格的产品控制性能极不稳定,且有时会造成淬火后板形不良,一方面给后续工序处理带来困难,另一方面难以生产出高性能高附加值的产品,不利于市场竞争。

该系统根据产品最终性能需求并兼顾淬火后钢板板形质量,按照其实际规格和成分,计算需要的辊道速度、各冷却段的水量等等工艺参数,以实现调质钢板产品的性能和板形的稳定控制。其中开发的淬后组织预测模型建立起了钢化学成分、加热温度、冷却速度与硬度之间的关系,生产实践证明,从奥氏体再结晶状态下直接淬火可提高钢的淬透性,而强度、韧性也增加;晶粒得到细化,使合金含量,特别是微合金元素减少,降低成本,还可降低钢中碳含量和碳当量,从而提高钢板的焊接性能,在热处理生产线上具有很高的推广价值。

[1]邵正伟.中厚板热处理工艺与设备发展趋势[J].轧钢,2006,23(4):37.

[2]韩立新.宽厚板热处理生产线[J].热处理,2003,18(4):22.

[3]王爱俊.现代化宽厚板厂热处理设备概述[J].宝钢技术,1999(5):14.

[4]谢倩,袁国.新余钢铁公司辊式淬火机实现薄规格板材淬火稳定生产[J].世界金属导报,2009,9(15) .

[5]童朝南.高校淬火机过程控制计算机系统[J].冶金自动化,2002,26(3):63-65.

[6]邹红,韩学好.对济钢建设中厚板热处理生产线的分析[J].中国冶金,2006,16(14):40-42.

[7]王昭东,王黎筠,袁国,等.可形成扁平喷射流的冷却装置:中国, ZL 200710010745.6[P].2008-12-17

[8]郭鸿发,储慕东,史学谦.冶金工程设计[M].北京:冶金工业出版社,2007: 24-68.

[9]陈瑛.中厚板发展与技术装备进步的分析[J].冶金管理,2005,(8) :46.

[10]宋耀华,戴根宝,周佩,等.热处理中控冷工艺开发与应用[J].武钢技术,2003,41(1):1.