铝合金三角臂锻造工艺设计与锻件缺陷分析

文/蒋鹏,韦韡·北京机电研究所

铝合金三角臂锻造工艺设计与锻件缺陷分析

文/蒋鹏,韦韡·北京机电研究所

随着汽车工业的不断发展,以及节能减排的要求,汽车轻量化的优势越来越明显。据报道,轿车质量每减少10%,燃油消耗可降低6%~8%。因此,以铝合金为代表的轻质材料在汽车零部件的应用日趋广泛。据统计,美国平均每辆轿车铝合金零件已达到130kg,欧洲每辆轿车使用铝合金零件也已接近100kg,占轿车总自重的8%~9%。

铝合金三角臂是汽车转向系统的关键部件,其形状复杂,成形难度大。此类锻件周边往往带有加强筋,内部设置减重孔。该种结构的筋部较易出现穿流和折叠缺陷。目前,国内普遍的铝合金锻造工艺为液压机上等温锻造,或者自由锻制坯,摩擦压力机或者锤上锻造。前者设备投资大,模具结构复杂,生产效率低;后者制坯工艺落后,流程长,需多次加热,零件精度和质量无法保证。本文介绍了一种采用自动辊锻机制坯,在高能螺旋压力机上锻造铝合金三角臂的工艺,并分析了锻件穿流和折叠缺陷形成原因。

图1三角臂锻件外形图

工艺分析

三角臂锻件如图1所示。该锻件形状复杂,且无对称性,周围为不连续的加强筋,外形由曲面构成,分模面非平面,且落差较大。可以看成长轴类零件,但是局部又具有盘形件的特征。零件最厚处为中部球头,厚度为44.5mm,最薄的腹板处仅为7mm。分模线不在同一平面,且最大落差达27.8mm。根据截面图可知,沿着弯曲轴线方向,各截面面积变化并不剧烈,可看成弯曲类长轴件。但是,截面高宽比相差悬殊,小头端为0.88,中间腹板处达0.05,相差高达18倍。

由于铝合金流动性差,每道次允许的变形程度较小。由相关资料可知,铝合金每次行程允许变形程度80%~85%,因此,该锻件必须将从坯料到锻件的变形程度进行合理分配。中间球头处截面变形最为剧烈,最大变形程度达91.7%。若从坯料直接进行模锻,零件中部腹板变形量大大超过了允许变形程度,难免产生折叠、充不满等缺陷。

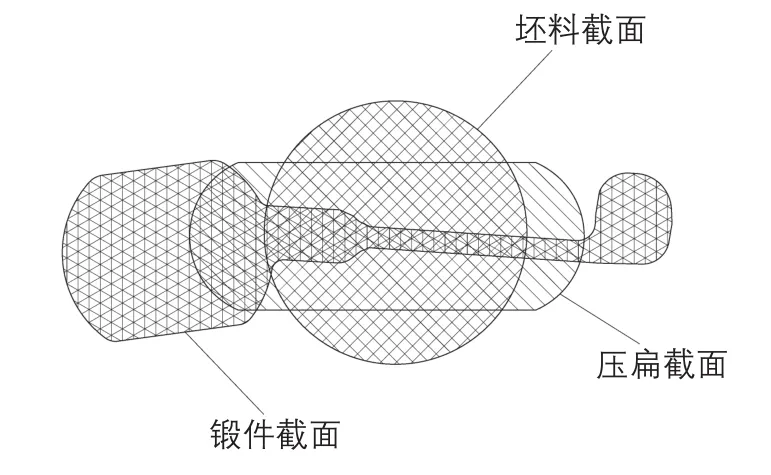

因此,必须将变形分配在多道工序中进行。根据该锻件特点,在模锻之前设计了压扁工序。这样,从坯料到压扁变形量为45.2%,压扁到预锻变形量为82.5%。各工序的锻件截面如图2所示。

图2各工序截面对比

对于此种类型的锻件,模锻之前的制坯十分重要。由于铝合金流动性差,必须保证制坯形状与锻件形状尽量相近,避免过大的变形,否则容易导致各种缺陷。

锻造工艺流程设计

根据以上分析,设计了一种辊锻-模锻复合成形新工艺,不仅能提高锻件精度和质量,而且流程短,投资少。其工艺流程如下:

首先,由中频加热炉将原始棒料加热到450℃然后在φ560mm自动辊锻机上通过辊锻对材料沿轴向进行分配,使坯料轴线上各截面面积与锻件面积相当。随后,在一台机械压力机上进行弯曲和压扁,弯曲是为了使辊锻后坯料和锻件形状一致,压扁则使得坯料厚度减少,将总变形量进行分散,使得每道工序变形量都在允许变形量范围内。经过以上工序后,坯料温度下降较多,因此需进入中间加热炉进行加热。待加热到480℃时,将坯料放入预锻模膛进行预锻,接着进行终锻。其中,预锻与终锻布置于一副模具中,该模具安装在25000kN离合器式高能螺旋压力机上。这样可以节省模具和设备占用,同时缩短工艺流程,避免坯料温降过大而需重新加热造成的时间和能源浪费。最后,在机械压力机上进行切边和冲孔。该模具在一个冲程内完成切边和冲孔两道工序,并且兼具校正功能。该过程的工艺流程及锻件变形过程分别如图3和图4所示。

图3三角臂锻造工艺流程图

图4三角臂锻件变形过程示意图

锻件穿流缺陷形成机理分析

对于角形、槽型和工字形截面锻件,容易产生穿流,严重时形成穿筋。产生穿流、穿筋的原因很多,但是一般认为主要是带筋截面材料余量过大所致。其形成过程大致可认为是金属沿最小阻力方向流动的结果。以工字形截面为例,当材料过多,在锻件还没打靠时,金属已经充满筋部模膛。此时上模仍然继续向下运动,腹板上的多余金属就会流向飞边槽。而流向飞边槽有如图5所示两种路径。该部分金属距离飞边槽近,经筋部模膛再流出的距离远。由于经过筋部再进入飞边槽的阻力要远远大于直接射入飞边槽,因此,金属往往直接射入飞边槽,导致腹板表层的金属流线发生了显著变化,形成穿流甚至穿筋,图6所示为在减重孔内侧出现的穿流现象。

图5穿筋流线

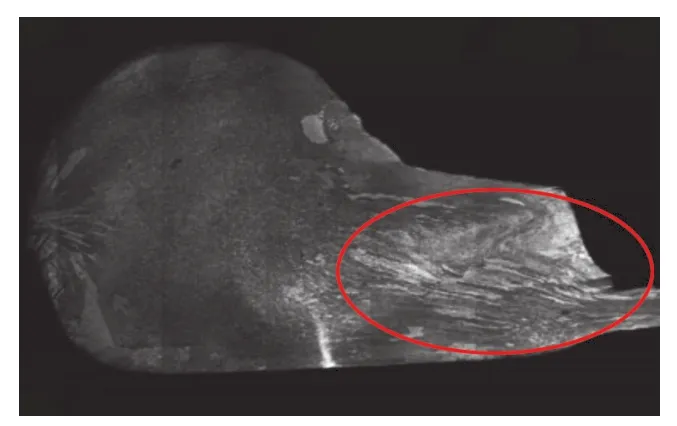

图6减重孔内侧穿流

除了材料分配过多,导致穿流缺陷的原因还有以下几种:

从模具结构上看,腹板与筋相交的圆角半径过小,筋较窄较高,腹板太薄,这些都可能导致穿流产生。换而言之,增大金属向筋部流动阻力,或者减少腹板流动阻力的因素都是导致穿筋的根源。

从操作方法上看,毛坯摆放位置不当,润滑不合理往往会使穿筋恶化。不规范的润滑操作使得模锻件各部分的金属流速不均、流向紊乱,流线紊乱。特别要注意润滑须均匀,尤其是腹板部位润滑剂不宜过多,以免该处表层金属流动阻力过小而直接流入飞边槽。

从变形速度上看,过快的变形程度会加剧穿筋的产生。假如材料过剩太多,当金属已经充满模膛时,模具并未打靠。若此时上下模快速合模,会对金属产生冲击效应,使得腹板处多余的金属沿着筋的根部直接挤入飞边槽,形成穿流甚至穿筋,图7为减重孔处产生紊流和穿流。

图7流线紊乱

筋部折叠缺陷的形成与分析

为了和穿流进行比较,图8给出了筋部折叠产生过程示意图。

图8筋部折叠的产生过程

从本质上来讲,穿流和穿筋都是由于流线不良导致锻件内部出现新的表面,可以认为是一种折叠。只不过一般所认为的折叠是多股金属汇流,或者回流产生。而穿筋是金属流动路径不协调造成的。穿筋的结果往往导致折叠。穿筋是从流线的角度考量,而折叠则是其宏观表现。所谓穿筋其实是金属的汇流;而图8所示折叠则是由于材料回流所形成。

图9正常流线

无论穿流或是折叠,在很大程度上都受筋底和腹板过渡圆角R的影响。当圆角半径R增大,材料向筋部流动的阻力减小,材料的流动状态改善,得到合理的流线,即可避免穿流和折叠的产生。图9所示为筋部正常流线。由此可见,当圆角半径增大时,流线良好,没有出现流线露头、紊流和穿流等缺陷。

结束语

经对上述工艺以及锻件缺陷形成机理分析研究,可以得出如下结论:

⑴由于铝合金塑性差,变形程度不能过大,单道次允许变形程度为80%~85%,否则容易产生折叠等缺陷。

⑵坯料和模锻件材料需严格匹配,坯料截面面积比该处终锻截面面积大5%~10%,太小容易导致充不满,太大又会出现穿流穿筋等缺陷。

⑶模具模膛的凸圆角,尤其是筋部和腹板连接处的圆角半径大小较为敏感,过小的圆角半径往往导致折叠、穿筋等缺陷产生。