环件轧制节能节材新路径

文/戴玉同,胡飘·张家港海陆环形锻件有限公司

环件轧制节能节材新路径

文/戴玉同,胡飘·张家港海陆环形锻件有限公司

环件轧制又称环件辗扩或扩孔,是生产环形件的一种有效方法,它是借助环件轧制设备—轧环机(又称辗扩机、辗环机或扩孔机)使环件产生连续的局部塑性变形,进而实现壁厚减小、直径扩大、截面轮廓成形的塑性加工工艺。目前用于轧制成形的环件材料主要有碳素钢、合金工具钢、不锈钢、铝合金、铜合金和钛合金等。

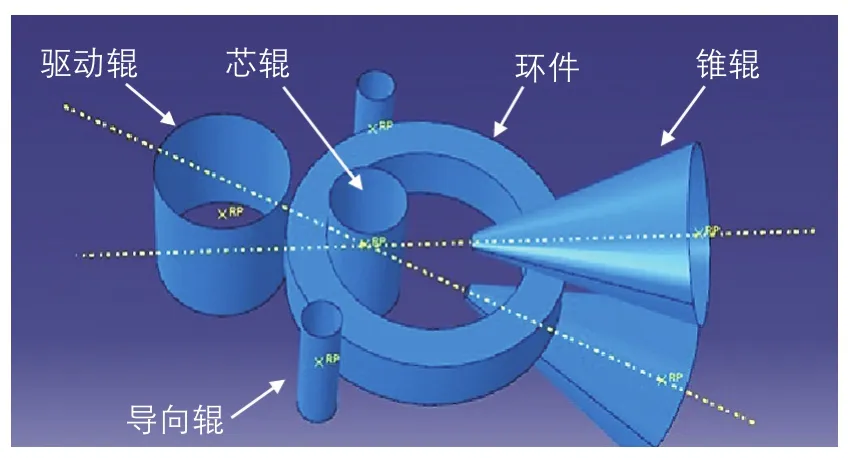

图1卧式径轴向热轧制技术

卧式径轴向热轧制技术如图1所示,其轧制原理为:驱动辊作旋转运动,靠其与环件表面的摩擦,带动环件一起旋转,芯辊作直线进给运动,并在与环件的摩擦作用下,作空转运动,使环件在驱动辊和芯辊构成的孔型中实现局部径向壁厚减小。与此同时,两个轴向锥辊作旋转运动和轴向进给运动,使环件在两辊构成的孔型中实现局部高度减小。两个导向辊在背压力作用下,以一定的方式运动,并始终与环件保持接触,对环件施加很小的支持力,使环件保持一定的圆度和防止环件在轧制过程中歪斜。这样经过多转轧制,环件就能够实现连续地壁厚减小、高度减小、内外径增大和截面轮廓成形的塑性变形,并最终获得符合尺寸要求和形状要求的环形产品。对于卧式径轴向环件轧制,其一般加工过程如图2所示。

图2卧式径轴向环件轧制加工过程

能源消耗和材料损失

能源消耗

在环锻件的生产过程中,工件和坯料的加热过程对能源的消耗最为明显,这与我国现行的加热设备损耗高、资源浪费、污染严重及使用寿命短等普遍现象有密切的关系。就整体而言,我国热处理设备陈旧,炉衬蓄热量大,炉壁温升高,散热损失大,保温性能差,管理落后,工艺也保守,这些都致使热处理过程能源利用率偏低。目前,环锻加工过程中钢锭加热和后续热处理的传统加热设备主要有燃煤炉和电阻炉两种,其加热的效率偏低,炉温均匀性较差,炉体设计欠佳直接导致热量的损失严重和能源的浪费。

在制坯和辗环过程中,所使用的设备主要是以水或油为介质的液压机和各种型号的辗环机,其中大部分是沿袭苏联20世纪四五十年代的设计方案,存在先天性能耗高问题,其能耗损失与介质传递过程的长短,设备技术状态与管理的科学性因素有着密切的关系,因此,优化设计,注重保养,科学管理都有利于能耗的减少,其节能潜力很大。另外,在实际生产过程中,各工序之间的轮转所带来的附加热量损失不仅影响到正常加工,还增加了单位能耗,所以合理布置生产线,提升生产线的自动化程度,减少生产辅助时间都有利于节能。

材料损失

为使生产的最终环锻件满足使用要求,在各工序中都需要考虑材料的损失,并留有足够的余量,但这也增加了生产的成本和材料的浪费。在机加工过程中,损失最为严重,目前国内的环件轧制技术,特别是对于大中型环件,精度很难保证,稳定性也不够高,因此,为保证产品合格率,过分放大了加工余量,据统计,在车削加工中,损失的材料达到锻件的10%~25%,严重地浪费了材料。

废品的产生也是材料浪费的重要来源之一。在环锻件的生产过程中,废品率可达到1%~3%,特别是中大型环件,其废品率可高达5%。废品的产生与生产过程的不稳定性有密切的关系,环件锻压与径轴向轧制过程自动化程度不够高,轧制工艺规范理论还不够成熟,研究所得的成果也还没有真正用于实际生产,工艺规范很大程度上取决于操作工人的经验,大大增加了废品率。另外坯料加热所带来的氧化损失也不容忽视,火耗量一般为3%~8%,成为材料浪费的又一来源,采用少无氧化加热,在炉体设计中增加排氧耗氧装置,不但能减少氧化损耗,还有利于锻件质量的提高。

节约能源,提高材料利用率的措施

提高加热炉的加热效率

采用新型燃烧装置和炉用材料,提升炉子的升温速度和炉温均匀性,改进加热方式,高效地进行余热回收,实现炉子的自动检测与控制是提高能源利用率的有效手段。在设计新炉时,要根据锻造加热工艺的要求与加热工件特点,合理选择炉型,并有针对性地选用高效节能型烧嘴。可将炉衬材料改为耐火纤维或轻质耐火砖,也可用耐火纤维和炉顶预制块相结合的方式以及炉顶整体浇注的方式代替耐火砖作为加热炉炉衬。设置合理的高效余热回收装置,利用烟气余热对燃气和空气进行预热,这些都有助于提高炉子的热效率。与此同时,要将工业控制计算机应用到生产过程中,实现全面管理,减少人为因素,促使加热过程乃至整个生产过程趋于规范化、精细化。

将传统的燃煤炉改造成天然气炉,利用燃烧高效,分布合理的烧嘴并采用先进的控制方案,能有效地节省能耗。张家港海陆环锻公司投资800余万元实施加热炉煤气改用天然气,淘汰目前高能耗、高污染的10台煤气发生炉,环锻生产线加热炉全部采用天然气,预计每年可节约标煤704t,每年可减少SO2等污染源排放400多吨,同时煤改气加热的锻件,加热过程均衡,氧化量有效降低,有利于确保锻造质量。具有代表性的燃气炉是9m×9m×3m台车式燃气炉,此台车式燃气炉和部件都选用优质材料制作,采用16个自动温控天然气高速烧嘴,时序脉冲式燃烧,自动点火,保留了手动温控功能。热处理工作效率高,燃料消耗低,其噪声的产生及有害气体的排放指标均低于国家标准。近年来,张家港海陆环锻公司着力进行旧煤气炉的改造,改进炉门及吊门上限设计,加热炉炉口由原来的直口改为台阶型,燃烧嘴由原来排布的直线形改为三角形,使炉子燃烧更加合理、耐用。煤气管道加保温棉,输能管道采用5mm厚硅酸铝耐火棉为内胆,外边用0.4mm彩钢板包裹保温材料。完善煤气炉生产操作规程,合理安排加热炉装炉量,加煤作业时,勤加、少加,确保了煤炭充分燃烧。

改进热处理工艺

热处理工艺可向两方面改进,一是通过控制锻件的锻后冷却,防止形成粗大的铁素体、珠光体以及析出网状碳化物,使其直接获得相当于锻后再次加热进行的常规淬火、退火、正火和等温正火所得到的组织、性能,这样常规的淬火、退火、正火和等温正火的加热均可取消。另一种方法是将锻件直接送入热处理炉中,利用锻件的余热进行热处理,以取代常规热处理方式。最为典型的便是余热淬火,其是指利用锻件余热在介质中淬火,一般在820~900℃左右立即放入淬火介质急冷以获得淬火组织,并在合适的温度下回火,用以代替调质热处理。环锻件余热淬火与常规热处理相比,由于高温加热锻造形变,使钢件的马氏体小角晶界增多,位错密度增加,原始氢部分逸出,原始裂纹愈合减少,以及碳化物的弥散析出等使钢件淬火硬度显著提高,一般提高10%左右。在回火时,钢件具有很高的回火抗力,回火温度较常规提高,一般提高20~30℃,不仅提高了锻件的质量,也极大地缩短热处理时间,可节省10%~20%的燃料。

优化锻造设备,注重设备维护

开发出精度更高、更稳定、更节能的锻压机和辗环机,或者有针对性地进行二次开发,使其更符合径轴向环件轧制生产的特点,提升设备的自动化程度,降低报废率。目前,不论是锻压机还是辗环机,人为因素对加工质量都具有决定性的影响,加工进给过程基本由人的经验来指导,很容易导致废品的产生,因此,自动化改造将是径轴向环件轧制中的一个重要课题。例如,在现有的辗环机上可设计CAPP软件系统或CAPP与CAM的集成软件系统,使轧制过程更加规范化。另外,在日常使用过程中,要注意各运动件之间保持润滑,避免磨损与振动,防止生锈,从而降低机器的额外功率与耗电量。

采用近净成形技术,减少材耗和能耗

近净成形技术改造了传统的毛坯成形技术,使之由粗糙成形变为优质、高效、高精度、轻量化和低成本成形,其使得成形的机械构件具有精确的外形、较高的尺寸精度、形位精度和良好的表面粗糙度。在国内大中型环件轧制生产中,近净成形技术的发展和应用发展潜力还很大。随着异形截面环件轧制的研究与应用不断发展,后续机加工成本大大降低,近净成形技术将成为环件轧制中一种节能节材、降低成本的重要方式。另外,这种技术的研究和使用,也会使加工余量控制在最小范围内,并保证锻件质量。

异形环锻件作为节能节材型的新产品,是国内外锻造行业倡导的方向。4150H矿机电铲异形环锻件是张家港海陆环锻公司的代表性产品,公司根据用户对环锻件的最终规格尺寸需要,开发设计了中模套、螺孔圈等十余类工装模具,详细如图3所示。一次辗压成异形环锻件,比原矩形环件确定锻件工艺重量,能够节省18%~25%的钢锭,也大大节省环坯后续的机加工消耗和时间。以2008年公司所生产的异形环锻件为例,平均每年可节约钢锭1791.5t,仅按每吨钢锻造能耗350kg标煤计,公司可直接减少627t标煤。此外,按5998件矩形环减少后续机加工用电约80万度,折合标煤98t。

图3张家港海陆环锻公司开发的主要异形环锻件

结束语

径轴向热轧是生产大中型无缝环件的主要手段,随着此类环件的需求量逐渐增大和人们节能环保的意识不断增强,淘汰能源消耗高,材料利用率低的生产工艺和设备势在必行。环件生产企业必须加大对技术的投入力度,不断研究环件轧制的规律,提高生产的稳定性、精确性,推进生产各个环节的规范化、自动化进程,将当今先进的计算机技术、信息技术与生产相结合。只有这样才有可能在保证环件质量的前提下,不断降低能源与材料的消耗。

戴玉同,高级工程师,主要从事铸铁、碳钢、合金钢及耐热钢等新产品金属成形及热加工工艺开发与研究工作。

江苏省科技创新与成果转化(重大科技支撑与自主创新)专项,编号BE2011093