微型车曲轴锻造余热退火工艺开发与应用

文/张俊恩·东风锻造有限公司

微型车曲轴锻造余热退火工艺开发与应用

文/张俊恩·东风锻造有限公司

东风锻造有限公司生产的微型车曲轴锻件,要求进行正火处理。热处理工艺为锻件在锻造成形后空冷到室温,重新加热进行正火,清理后发客户粗加工后进行调质处理。由于正火时需重新加热,热处理能耗高。为了降低能耗、简化工序和加快物流速度,我们开发了锻造余热退火工艺。采用锻造余热退火代替正火工艺后,产品质量满足技术要求,节约了正火用电,加快了物流,经济效益显著。

试验零件和方案

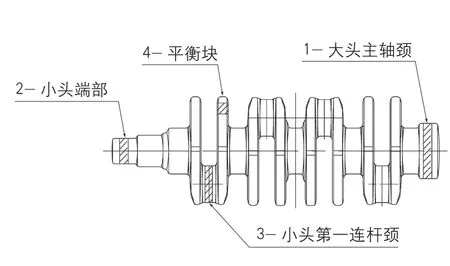

本试验锻件为微型车曲轴锻件,材料为40CrH,重量12~12.8kg,锻件形状和检验部位见图1。热处理要求为正火,硬度要求为163~269HBW。

试验方案

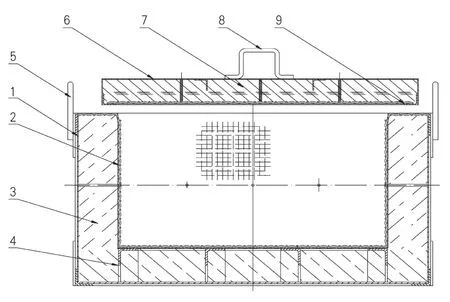

本试验全部利用锻造余热进行退火,锻后将曲轴装入保温箱内,保温一段时间后取出(试验时为方便操作,待冷却到100℃以下时取出),进行表面、截面硬度和金相组织检查。曲轴装入保温箱前温度采用手持式红外测温仪测量,曲轴装入保温箱后,采用铠装热电偶测量箱内温度变化情况。保温箱示意图见图2。分别对锻造余热退火和普通正火的晶粒度、金相组织、硬度进行比较。根据试验结果,确定最佳的锻造余热退火工艺参数。通过改变曲轴入箱温度和保温时间制订了三种试验方案。

方案一:曲轴热校正后直接装入保温箱,装满后不盖箱盖。

方案二:曲轴热校正后直接装入保温箱,装满后盖箱盖。

图1曲轴锻件示意图和检验部位

图2保温箱示意图

方案三:曲轴热校正后通过传送带冷却,后装入保温箱,装满后盖箱盖。

试验结果与分析

锻件在保温箱内温度变化情况

(5)反讽,反讽包括悖论和反讽。克林斯.布鲁克斯在1942年发表了《悖论语言》,以前,反讽可作为一种修辞手法,意思是“字面意义和实际要说出来的意义是相互对立的”⑤,悖论则是“表面上荒诞但实际是真实的陈述”。这两个词发展到了新批评这里开始注重的是两者所形成的张力,反讽成为了诗的一种思考方式。布鲁克斯还说道“语境对一个陈述句的明显歪曲,我们称之为反讽。”⑥

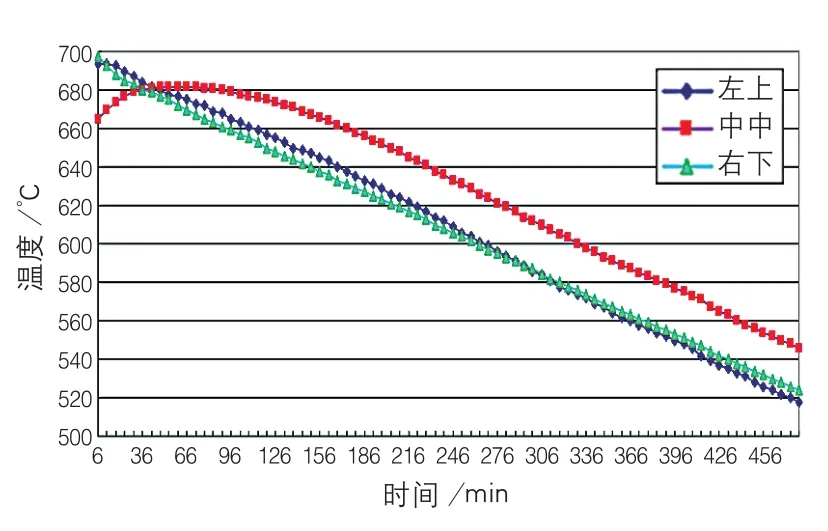

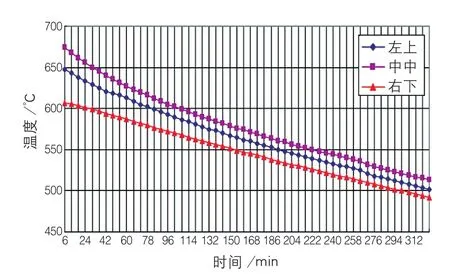

锻件在保温箱内的冷却速度对锻造余热退火后的组织和硬度有重要影响。为了解保温箱内的温度变化情况,在锻件装箱后用三根铠装热电偶在箱内不同部位(上、中、下)测量时间——温度曲线。锻件在保温箱内时间——温度曲线分别见图3和图4。

图3方案二锻件在保温箱内冷却曲线

图4方案三锻件在保温箱内冷却曲线

从上述曲线可以看出:

⑴锻件在保温箱内的冷却速度缓慢,直接装箱锻件箱内的冷速度只有20~30℃/h。经过传送带后装箱锻件在箱内冷却速度稍快,为20~50℃/h。

⑵保温箱内中间部位较上、下部位温度高。

⑶保温箱内不同位置的温差较小,直接装箱后箱内最大温差为29℃,经过传送带后装箱最大温差为42℃。

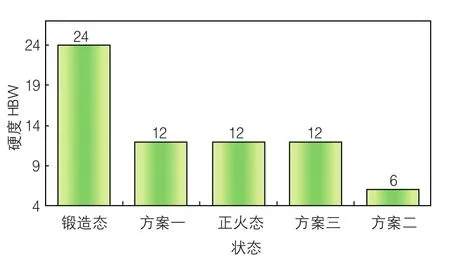

硬度分析

曲轴锻件要求正火后在大头轴径检查布氏硬度,为了考核锻造余热退火后不同部位的硬度情况,分别对大头轴径、小头轴径和连杆轴径等部位分别进行表面和截面布氏硬度检验。

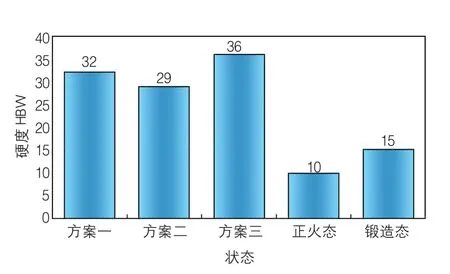

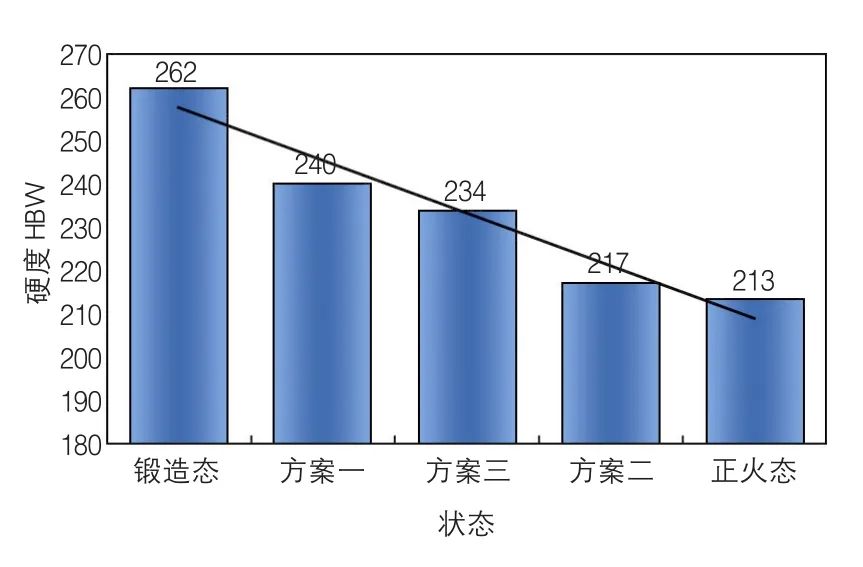

⑴表面硬度。分别抽取同保温箱内不同部位(上层、中层、下层)曲轴检查表面硬度,检验部位为大头主轴颈,硬度差和硬度平均值见图5和图6。

图5同箱内曲轴表面硬度差

图6同箱内硬度平均值

由图中可知:①从同箱内曲轴表面硬度差看,三种装箱方式基本相同,方案一和方案二两种方式略好;②从同箱内曲轴平均表面硬度看,方案二和方案三两种方式硬度较方案一的低,三种方式硬度由高至低分别为:方案一→方案三→方案二。为保证曲轴有良好的切削性能,经过处理后曲轴表面硬度尽量低,从此角度出发,方案二方式最好,方案三次之,最差的是方案一。

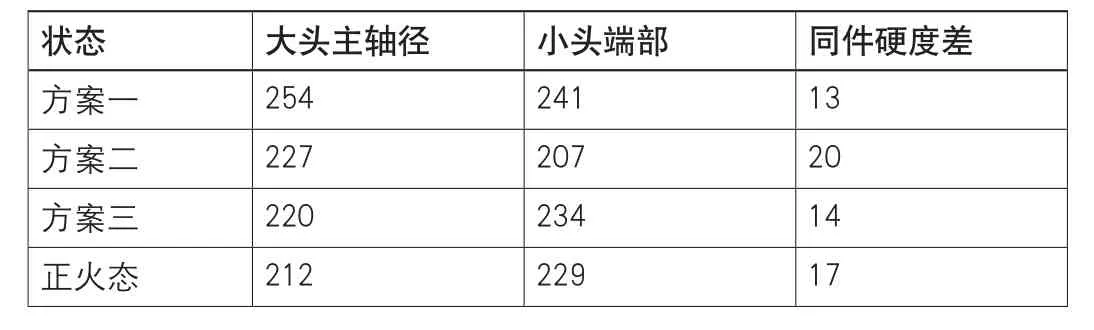

⑵同曲轴不同部位的表面硬度。在同一曲轴的大头主轴径和小头端部分别检查表面硬度,结果见表1。

表1同一曲轴不同部位表面硬度(HBW)

结果表明:同件曲轴大头主轴径和小头端部表面硬度均在要求硬度范围内,对曲轴的粗加工不会造成影响。从同件曲轴硬度散差看,方案二与正火态接近,在四种方式中散差最大。同时可以看出,硬度的高低与轴径尺寸没有对应关系。

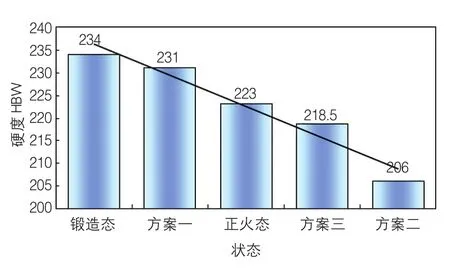

图7同件曲轴截面硬度平均值

⑶截面硬度。对曲轴不同截面的芯部硬度进行了布氏硬度检验,硬度平均值和硬度散差见图7和图8。

从截面硬度检验结果可知:同件曲轴截面硬度散差最小的是方案二,其余两种方式相同;平均硬度最低的也是方案二,方案三次之,最差的是方案一。产生此结果的原因是方案一由于无箱盖,在表层的锻件冷却过快,导致硬度高。

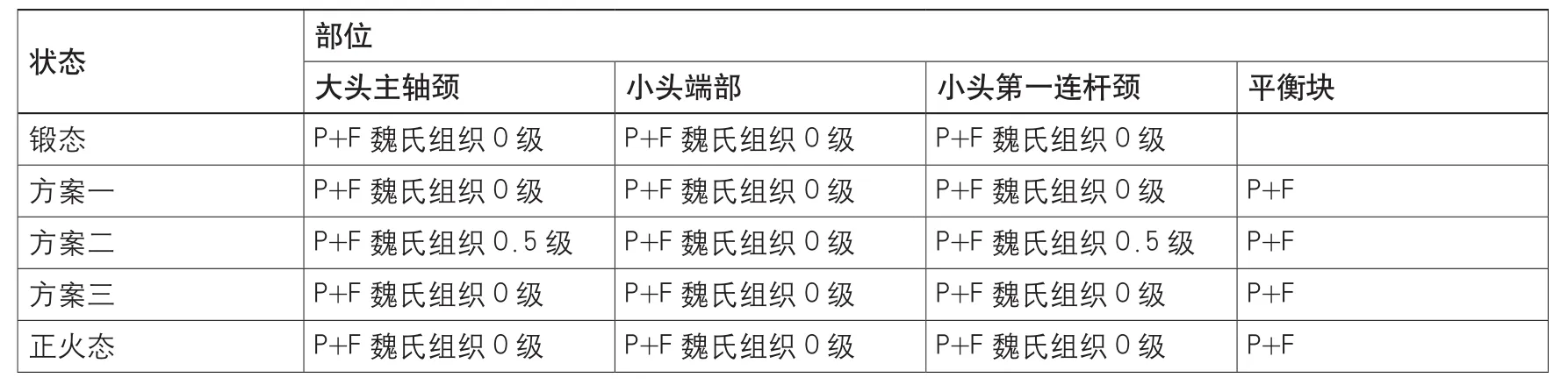

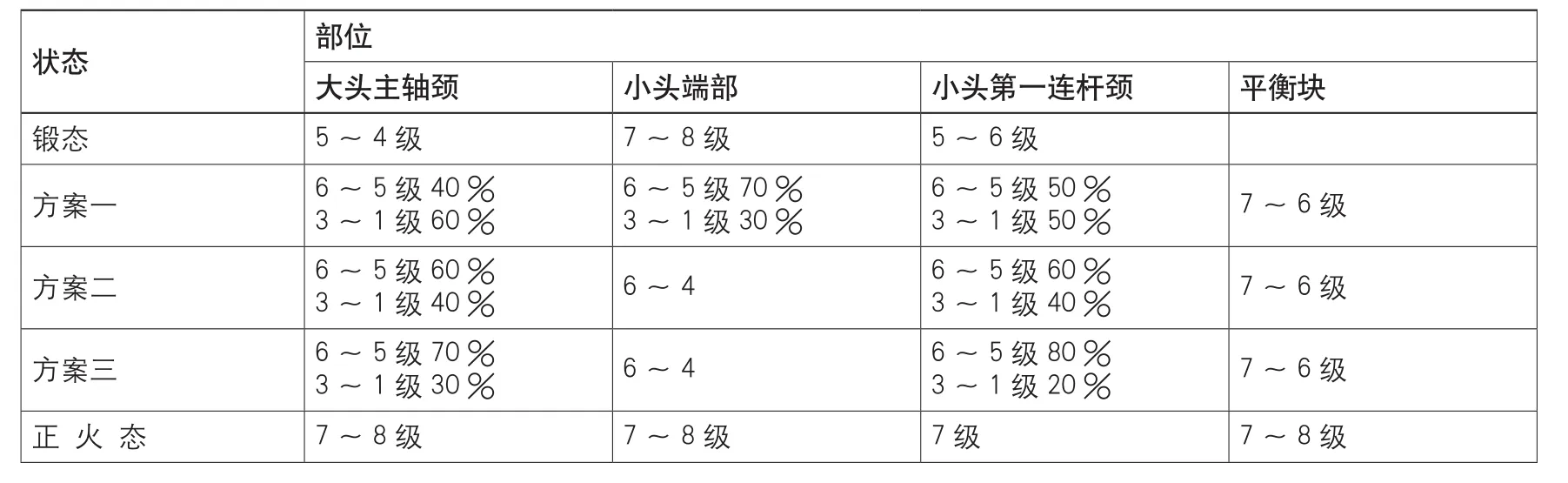

金相组织

图8同件曲轴截面硬度差

表2曲轴金相组织

表3曲轴晶粒度

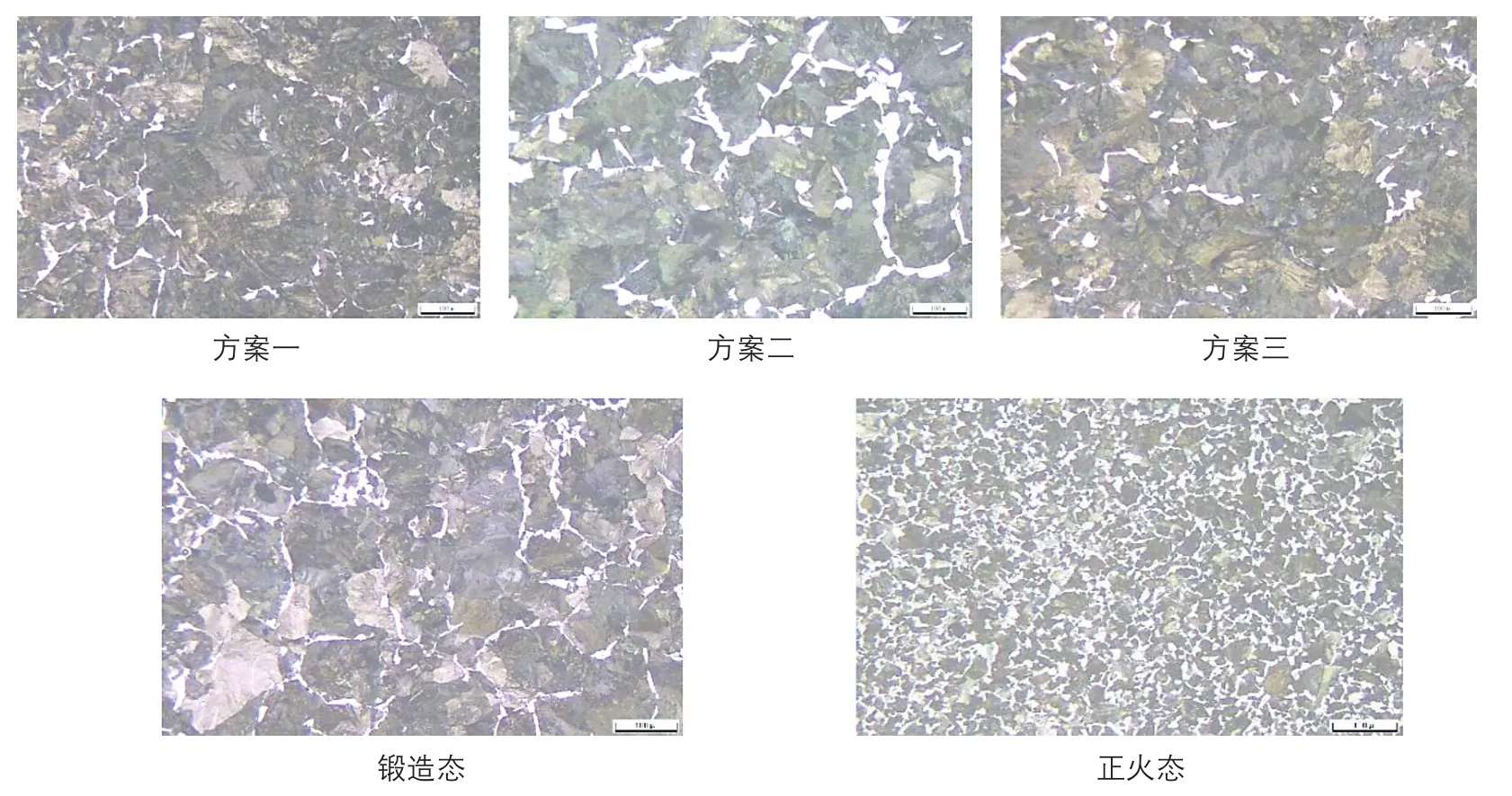

分别抽取三种方案处理的锻件按图1部位进行金相组织检查,同时抽取正火态和锻态锻件进行对比。结果分别见表2和表3。金相组织见图9。

图9大头主轴颈金相组织(100×)

从金相检验结果可以得出:⑴锻后采用不同方案均可得到珠光体+铁素体组织,组织中无贝氏体等非正常组织。⑵锻后在保温箱内长时间保温,组织中无严重的魏氏组织。主要原因是锻件装箱过程中存在降温,致使锻件在高温过程中停留时间不是很长,从测温结果也可以看出,保温箱装满后锻件温度已经降低到700℃以下。

从晶粒度检验结果看:曲轴不同部位形变量不同,同时截面厚度不同造成在冷却过程中的冷却速度不同,造成不同截面的晶粒粗细有较大差异。截面较小的部位如平衡块和小头轴颈晶粒较细,截面较大的部位如连杆颈和主轴颈晶粒较粗。从晶粒粗细程度看,经三种方案处理的曲轴晶粒情况接近,均有一定比例的大晶粒,方案一的晶粒情况稍好。总体看经过锻造余热退火处理的曲轴晶粒度较正火处理的粗,这将有利于随后的切削加工。同时,由于采用锻造余热退火处理得到的是珠光体+铁素体的平衡组织,不具有遗传性,经调质处理后晶粒可以重新细化。

调质后曲轴的组织和性能

采用锻造余热退火处理的曲轴经客户进行粗加工和调质处理,其切削性能、调质处理后的金相组织和机械性能相当,装机后无不良反映。

结束语

通过以上试验分析,得出如下结论:

⑴微型车曲轴锻件经锻造余热退火处理,硬度满足技术要求,金相组织为珠光体+铁素体,无贝氏体等异常组织出现。

⑵从硬度、金相组织等方面综合分析,采用方案二效果最好,即采用锻造后直接装箱并加盖方式。

⑶从应用情况看,曲轴锻造余热退火工艺全部利用锻造余热,不需对锻件进行二次加热,与原采用的正火工艺相比可节约大量电能,同时减少了热处理炉开动台时,降低了人工费用和设备维修费用。

⑷节能降耗效果显著。据测算,曲轴采用正火工艺,单位电耗为500kWh/t。采用锻造余热退火工艺后,生产曲轴可节电500kWh/t,采用锻造余热退火工艺已生产曲轴锻件40.1万件,共4994t,节电近250万kWh。电价按0.50元/kWh计算,节约电费近125万元。同时减少了热处理炉开动,降低了热处理炉维修费用,如新建工厂可节约正火炉投资100万元。

张俊恩,高级工程师,主要从事锻件热处理和热模锻热处理工艺。