钢锭室式燃气炉的锻造节能加热

文/向延平·广州造船厂有限公司

钢锭室式燃气炉的锻造节能加热

文/向延平·广州造船厂有限公司

锻前或锻造过程中加热是锻造生产的重要环节,锻前加热目的主要是提高金属塑性,降低变形抗力,增加可锻性,以利于金属的成形并获得所要求的组织和性能。锻前加热对提高锻造生产率,节约能源,降低锻造生产成本都有直接的影响,基于蓄热式室式燃气锻炉节能、环保和经济的特性,其在锻造加热中的应用越来越广泛。

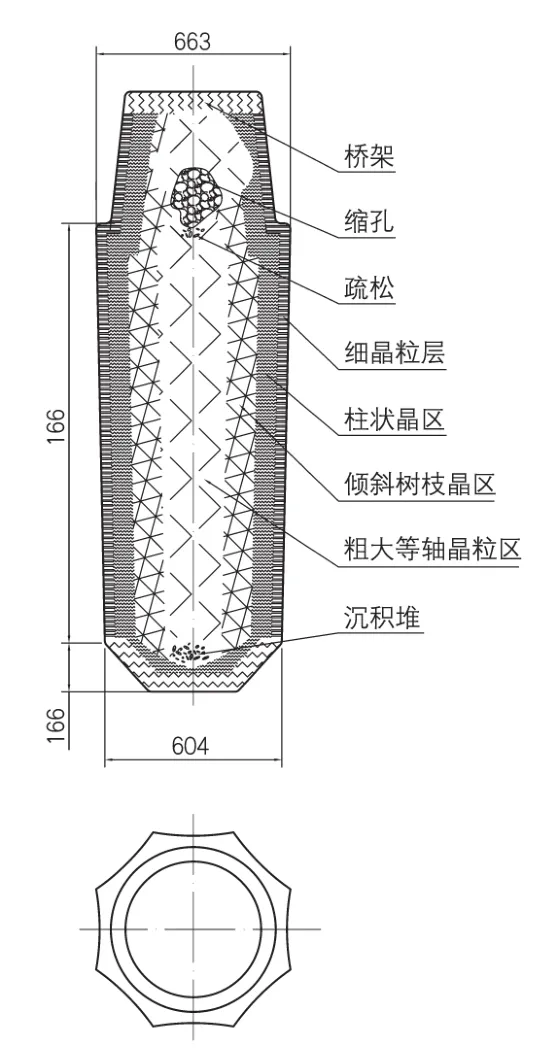

钢锭是大型锻件中常用的锻造原材料,因其重量和体积都大,且内部组织为细晶粒层、柱状晶区、树枝晶区及粗大等轴晶粒区等铸态组织,为了保证锻件的内部质量,除了提高钢锭的冶炼质量外,还应从锻造工艺方面采取措施。钢锭的锻造不仅是为了得到一定形状和尺寸的锻件,更重要的是通过锻造达到破碎钢锭的铸态组织,焊合钢锭内部的疏松、裂纹和气孔等缺陷,均匀和密实金属组织以提高机械性能、抗疲劳性等,在这过程中,钢锭的加热工序为改变组织准备发挥了重要作用。

锻造船用舵杆锻件钢锭,重量达5t,材料20Mn,其形状尺寸、组织结构如图1所示。

图15t钢锭纵剖面结构示意图

钢锭的加热规范

室式燃气炉是利用煤气、石油气和天然气燃料在火焰加热炉内燃烧产生含有大量热能的高温火焰,通过对流、辐射把热能传给钢锭坯料表面,再由表面向中心热传导。锻造加热规范必须保证:加热过程中不产生裂纹,不过热过烧,温度均匀,氧化脱碳少,加热时间短,加热效率高,节约燃料;而且保证碳素钢、低合金钢坯料截面温差小于50~100℃,高合金钢坯料截面温差小于40℃,温度应力小。

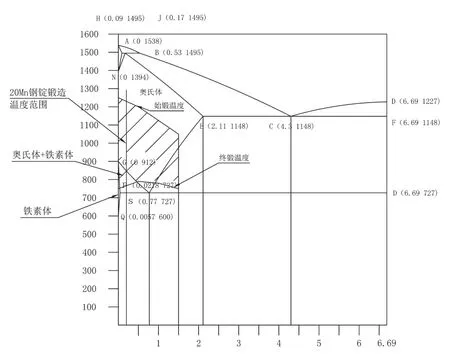

锻造温度范围确定以钢的铁-碳平衡图为基础,参照塑性图、抗力图和再结晶图,从塑性、质量及变形抗力三个方面综合分析。20Mn钢锭的锻造温度范围可通过铁-碳平衡图直接确定,其始锻温度低于熔点(铁-碳平衡图的固相线)150~200℃。钢锭加热时,铸态组织较稳定,产生过烧的倾向性较小,钢锭的始锻温度比同钢种钢坯的始锻温度高20~50℃,加热钢锭时,室式燃气炉温度头取30~50℃,20Mn钢锭的铁-碳平衡图温度范围如图2所示。

图220Mn钢锭、碳钢锻造温度范围

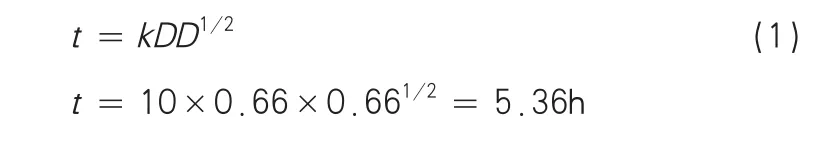

钢锭在室式炉中加热到1250℃的时间可用式(1)表示:

式中t——总加热时间,h;

D——钢锭直径或有效厚度,m;

k-系数,碳钢与低合金钢k=10。

钢锭加热可分为两个阶段0~850℃与850~1250℃。确定钢锭的五段式加热规范如图3所示。

实际加热操作时,前一班班晚热空炉进炉,不加热升温,6~8h后再加热升温。时,必须缓慢加热、限制装料炉温和加热速度。

图320Mn钢锭锻造加热规范(炉温)

钢的加热温度超过一定温度,并在此温度停留时间太长,会引起奥氏体晶粒迅速长大的过热现象,20Mn钢的过热温度为1300℃,过热会导致锻钢件的强度和冲击韧性降低。当亚共析钢过热严重时,冷却时由于奥氏体晶粒的分解形成所谓魏氏组织。产生过热的钢,在同样的锻造条件下,冷却后晶粒仍然粗大。单纯原高温奥氏体晶粒粗大形成的不稳定过热,可以用一般的热处理方法消除。除原高温奥氏体晶粒粗大外,还沿奥氏体晶界析出第二相的稳定过热,用一般热处理的方法不易改善或不能消除。

为避免形成稳定过热,应严格控制加热温度,尽可能缩短高温保温时间,锻造保证足够的变形量,破碎过热形成的粗大晶粒,并破坏其沿晶界析出相的连续网状分布,从而可以改善或消除稳定过热。

锻前加热中的温度应力、过热和加热裂纹缺陷

钢锭或钢材在加热过程中,温度升得太快,表面与中心温度出现温差,内外膨胀不均,温度应力如果超过强度极限,便会出现裂纹。升温速度过于缓慢,降低生产率,增加燃料消耗。导温性好,断面尺寸小的钢料,按最大可能加热速度加热;导温性差,断面尺寸大的钢料,允许的加热速度小。钢锭加热在低于500℃时,钢锭的塑性很差,钢锭内部的残余应力与温度应力相同,钢锭存在的各种组织缺陷还会造成应力集中,易产生裂纹,钢锭在低温阶段加热

过热后冷却速度快,第二相可能来不及沿晶界析出;冷却速度过慢,则析出相聚集成较大的质点,这两种情况都不易形成稳定过热。冷却速度要适当控制,避免采取中等的冷却速度。

对于没有相变重结晶的钢种,如在加热过程中发生了过热现象,锻后采用热处理的方法也不能将其消除,必须严格执行加热规范,避免过热。对于大型锻件的锻造,最后一火的始锻温度,应根据剩余锻比确定,以避免锻后晶粒粗大。

换热式锻造加热炉

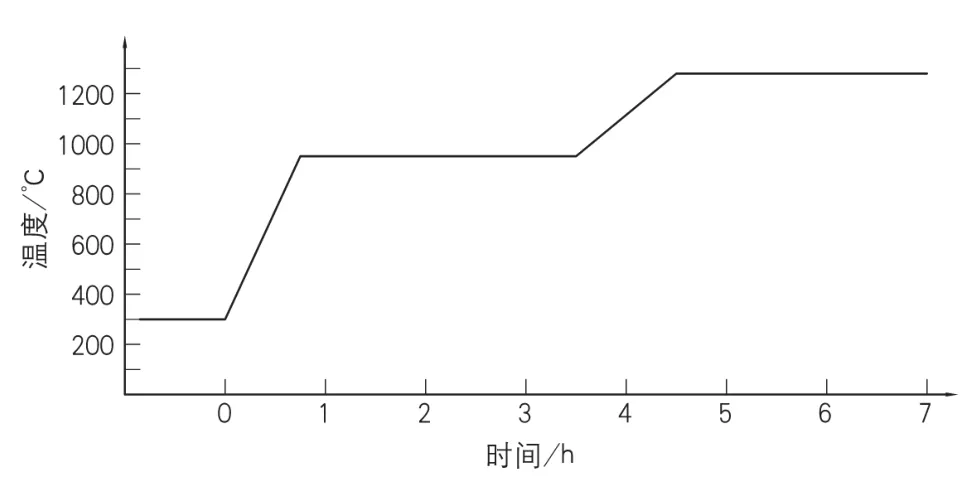

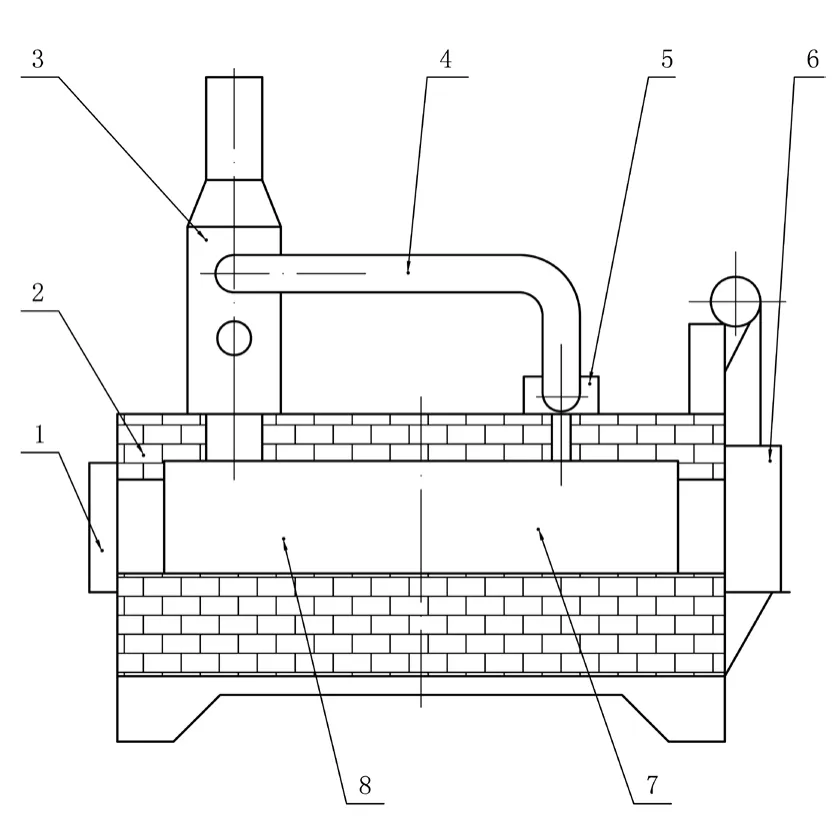

换热式锻造加热炉的结构如图4所示。

图4换热式锻造加热炉构造原理图

其由进料炉门1、出料炉门6、炉衬2、空气换热器3、助燃空气管4、燃烧器5构成,炉膛包括连通的加热区7和预热区8,进料口位于预热区,出料口位于加热区,燃烧器5位于炉膛的加热区上端并与加热区连通,空气换热器3位于炉膛的预热区上端并与预热区连通,空气换热器的进气端通过空气管道与风机连接,出气端通过空气管道与燃烧器连接。预热区及换热器可对工件、燃气及空气进行预热,利用了高温气体的余热,使热效率得以提高。热效率约为17%~20%。排烟温度约为700℃。该炉型因为建造成本低,仍有一定的市场。

蓄热式燃气锻造加热炉加热原理

20世纪90年代以来,蓄热式燃烧技术的研究和应用取得了很大进展,蓄热式燃烧技术与常规燃烧技术比较,其节能效果可高达40%~50%,热效率可达85%,70%~80%的余热被回收和利用。蓄热式燃气锻造加热炉融合了高风温无焰燃烧技术、脉冲燃烧控制技术和工业炉的特点。

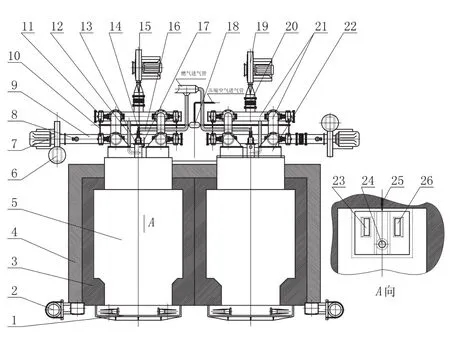

图5为蓄热式燃气锻造加热炉的结构原理示意图:

蓄热式燃气锻造加热炉主要由炉门及其升降机构、炉体钢结构和耐火炉衬、蓄热式燃烧控制系统、管路系统和排烟管道等构成。

图5蓄热式双室锻造加热炉结构原理示意图

图中1、2分别为炉门和炉门升降机构,3、4分别为耐火浇注料炉内衬和轻质保温材料炉外衬,炉体外覆以钢板、型材钢结构;图中6、7、8、9分别为烟囱、排烟风机、排烟管热电偶、排烟管道;11为两通式脉冲换向阀,由电路和压缩空气管路控制;12、13、14、15为点火和喷嘴系统,烧嘴最大能力可达150m3/h,点火设有点火燃气小管及喷入炉膛的喷火大燃气管及进气管、并带有火焰检测器;18为压缩空气储气罐,由空机压机供给压缩空气,压缩空气压力为0.4~0.5MPa;19、20、21为鼓风机、膨胀节、蓄热体进出气管道,其进气空气压力为3000~4500Pa;22即为蓄热体总成,内部的蓄热体主要由刚玉质蓄热球构成,23、26为蓄热体在炉膛内的左右两个蓄热室的进、排气口;24为火焰喷嘴口;25为炉膛内测温热电偶。

该炉的燃烧机理是通过炉膛内的左右两个蓄热室交替切换工作状态来回收烟气中的余热。工作状态是左侧蓄热体放热,加热了流经左侧蓄热体的空气;右侧蓄热体吸热,回收流经右侧蓄热体的烟气中的显热。燃烧系统换向后,右侧的蓄热体放热,加热流经的空气;左侧蓄热体吸热状态,吸收流经烟气中的显热。通过两通式脉冲换向阀11不断地切换工作状态,左右两侧的蓄热体可以把烟气中的显热传递给空气或燃气。适当设计蓄热体的蓄热量和换向时间,可以将烟气温度降低到150℃,最大限度地提高燃料的热利用率。

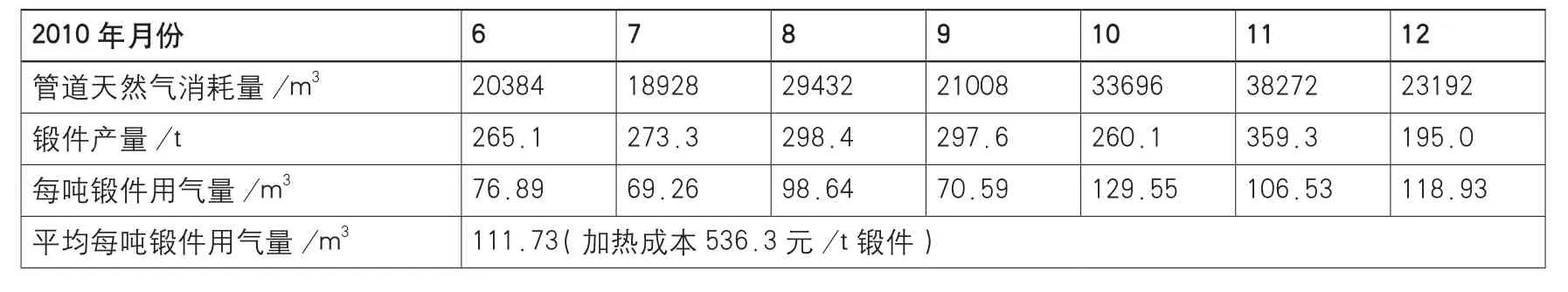

表12010年下半年锻造生产用量统计

蓄热式燃气室式锻造加热炉的应用和统计分析

蓄热式燃气室式锻造加热炉的燃气有几种供应方式,如高炉煤气、焦炉煤气、发生炉煤气,较常用的是液化石油气、天然气,现在蓄热式燃气室式锻造加热炉采用燃气最广泛的是天然气。

天然气是直接由地下开采出来的可燃气体,主要成分是甲烷(CH4),含量在85%~98%之间,还有少量重碳氢化合物及H2、CO等可燃气体,发热量在33500~46000kJ/m3之间。天然气燃烧时所需的空气量较大,每立方米天然气需9~14m3空气,辐射能力强,甲烷及其他碳氢化合物分解析出大量固体炭粒。

液化石油气是气井喷出的天然气,或以石油精炼和石油化工企业的副产燃气为原料,经过蒸馏、分离得到的以C3和C4的烃为主要成分的可燃混合气体,主要由丙烷(C3H8)、丙烯(C3H6)丁烷(C4H10)和丁烯(C4H8)组成,丙烷的发热量为913000kJ/m3,丁烷的发热量为118700kJ/m3,每立方米液化石油气根据成分的不同,燃烧所需的理论空气量为20~30m3空气。其几乎不含硫、粉尘和其他有害物质,燃烧时不产生SO2和粉尘。

液化石油气的采用如果没有管道供气,则需建站混空供气,气站与锻造炉需保证一定的安全距离,并保证输送管道的安全,使炉前燃料压力达到10kPa。广州造船厂有限公司采用的液化气混空燃料的发热值约为8400kcal/Nm3,我们采用液化石油气炉配套4t电液锻锤,锻造的燃料消耗情况大概为,每锻造1t自由锻件耗用液化石油气120~150kg(液化石油气单价约为8元/kg),每吨锻件的加热成本约为960~1200元。

某专业自由锻造厂应用大型电液锻锤进行锻造,加热则采用管道天然气供气、蓄热式燃气室式锻造加热炉加热,其2010年下半年锻造生产用气量统计如表1(当地天然气单价4.8元/m3)。

其每吨锻件的加热成本为536.3元,相比采用重油、煤气发生炉的加热成本要低,蓄热式燃气锻造加热炉的天然气加热确实经济环保。

结束语

钢锭的加热是钢锭锻造过程中的重要环节,规范的锻前加热可使锻件具有良好的机械性能。锻造燃气加热绿色环保,蓄热式燃气锻造加热炉的脉冲、高风温、无焰燃烧技术较先进,热效率大幅提高,并降低锻造加热成本。换热式燃气锻造加热炉的热效率不高,但建炉投入不大。随着天然气资源的拓展,燃气锻造加热的应用将有广阔的前景。

项目来源:广东省重大科技专项(2009A080304004)