高效节能加热技术的新奇葩

——自呼吸蓄热式贫氧燃烧技术

文/冯娜,房贤卓·北京沃克能源科技有限公司

高效节能加热技术的新奇葩

——自呼吸蓄热式贫氧燃烧技术

文/冯娜,房贤卓·北京沃克能源科技有限公司

据统计,我国锻造行业每吨锻件综合能耗1.2~1.5t标煤,是能源消耗大户。而锻坯加热和热处理又是锻件生产中能源消耗较大的环节,其中锻坯加热能耗约占锻件总能耗的20%~25%,热处理能耗约占锻件总能耗的28%~35%,二者合计约为锻件总能耗的一半。锻造工业炉是锻坯加热和热处理的重要设备,火焰炉的能耗占工业炉能耗的90%,在我国工业炉中发挥了举足轻重的作用,所以提高锻造工业炉的加热技术和装备水平对满足锻造工艺要求,提高锻件质量,降低生产成本,合理利用能源,保护环境具有决定作用,对整个锻造行业的绿色发展有着重要的意义。

燃烧技术是火焰加热炉的核心。高温贫氧燃烧技术自问世以来,凭借其高效、节能和环保的技术特点,成为国际上迅速发展的先进燃烧技术,并在世界上许多国家的工业炉上得到广泛应用。其在锻造行业的典型是蓄热式燃烧技术在锻造加热炉上的广泛应用。

然而,相对于锻造加热炉,热处理炉作为锻件热处理工艺的关键热工设备,工艺要求要严格得多。热处理炉基本要求是根据热处理工艺曲线,提供准确的升温、保温和降温操作,同时更要严格保证炉内各处温度的均匀性。随着锻件热处理技术的不断发展,对热处理炉的性能要求也相应提高,尤其是在炉温的均匀性上提出了更高的要求,如炉内温差≤±5℃,甚至≤±3℃。传统的蓄热式燃烧技术由于其特点的限制很难满足热处理炉对温度均匀性的严格要求,因此,在热处理炉上的应用也远没有达到加热炉的效果。

现在,自呼吸蓄热式贫氧燃烧技术的诞生彻底解决了蓄热式燃烧技术的温度均匀性问题。自呼吸蓄热式贫氧燃烧技术是在高温贫氧燃烧技术的理论基础上提出的一种全新的燃烧技术,其不仅具备传统高温贫氧燃烧技术高效、节能及环保的特点,更能最大限度地降低被加热工件的氧化烧损,实现“节材”。同时,打破传统蓄热式燃烧技术成对布置,交替换向工作的方式,将两个蓄热箱的功能集中在一个烧嘴上,实现了连续燃烧,多点供热,完全能够保证炉内温度分布均匀,满足热处理炉要求。目前,自呼吸蓄热式贫氧燃烧技术已成功应用于锻造热处理炉,是完全符合“绿色锻造”发展的燃烧技术。

原理及特点

技术原理

自呼吸蓄热式贫氧燃烧技术,是将传统蓄热式燃烧技术的两个蓄热箱功能集中于一个烧嘴上,燃烧时燃料不间断供入,烧嘴独立实现了空气、烟气交替蓄热的功能,且空气进入时卷吸部分炉内烟气,稀释助燃空气中的氧浓度,使燃烧区的含氧体积浓度远远低于21%,但总的氧含量依然能够保证燃料的充分燃烧,使燃料在炉内形成弥散燃烧。炉内高温烟气可多次重复循环进入空气通道,一方面极大冲淡了氧浓度,另一方面对空气进行再预热,使燃烧在更高的助燃气温和贫氧状态下进行,可以最大限度地节能和降低氧化烧损。

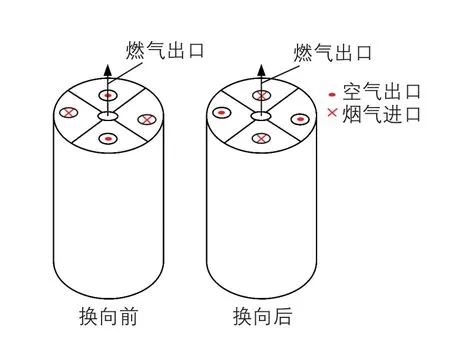

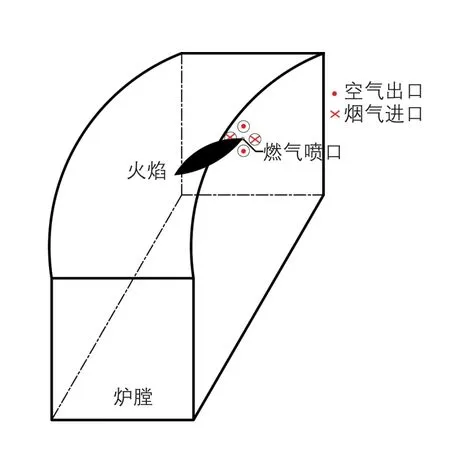

自呼吸蓄热式贫氧烧嘴主要是由蓄热体、燃料喷口、高温空气喷口、绝热管道和换向阀等组成。通常,在烧嘴上安装有四个蓄热室和相应的四个独立的气体通道,相对的两个蓄热室和气体通道组合成一个工作组。这样,一个工作组在喷射火焰,另一个工作组就起排烟蓄热的作用,经过一段时间后通过换向阀进行切换,见图1、2。

图1自呼吸蓄热式烧嘴结构示意图

图2自呼吸蓄热式烧嘴在热处理炉的工作示意图

自呼吸蓄热式贫氧烧嘴工作时,高温烟气在引风机的作用下,通过排烟通道,在蓄热室中将热量传给蓄热体,使烟气温度降至150℃左右排出。当蓄热体蓄热接近饱和时,通过换向阀切换,使空气由相反方向进入蓄热室。高温蓄热体对助燃空气进行加热,而蓄热体则被冷却。

通过高温空气燃烧系统的优化,自呼吸蓄热式贫氧烧嘴能够最大限度地回收高温烟气的余热,将助燃空气预热温度仅低于炉温150℃左右,使排烟热损失降低到最大限度,提高热回收效率。空气被预热到高温,增加了单位空气量送入炉内的显热,提高了火焰温度,减少了排烟损失,具有明显的节能效果。

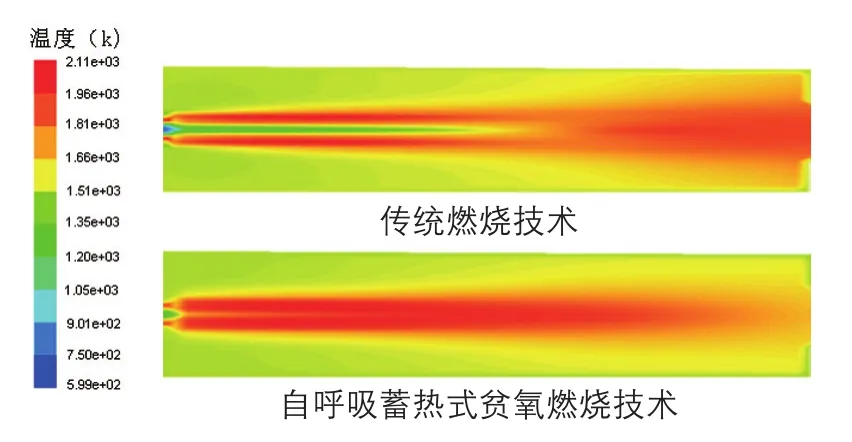

图3温度场对比

技术特点

⑴火焰温度场分布均匀。自呼吸蓄热式贫氧燃烧技术通过卷吸炉内烟气稀释助燃空气中的氧浓度,可以确保燃料在贫氧气氛中燃烧,反应时间延长,火焰体积成倍扩大,使得燃料燃烧的释热速率及释热强度有所延缓和减弱,火焰中不再存在传统燃烧的局部高温高氧区,火焰峰值温度降低温差减少,炉内温度场的分布也相对均匀。同时由于卷吸炉膛内高温烟气与助燃空气混合后再从烧嘴喷出,速度一般可达到60~120m/s以上,相当于目前热处理炉广泛应用的高速烧嘴的气流速度。依靠高速气流所产生的扰动和卷吸,不仅大大加快炉气与工件的热交换过程,使炉内对流传热效率大幅提高,而且对炉内各点温度分布的均匀性、改善工件受热条件(消除背火面等)都是十分有利的。尤其在650℃以下阶段,表现更加明显。再结合完善的控制工艺和手段,完全可以确保炉内温差≤±5℃,满足热处理工艺要求。

⑵降低氧化烧损。工件在高温加热过程中,其表层金属容易与炉气中的氧化性气体O2、CO2、H2O、SO2(主要是O2)等发生氧化反应,生成氧化物,造成金属的损失,这种现象称为工件的氧化烧损。氧化烧损必然降低工件的成材率,甚至影响成品的质量。工件的氧化烧损主要由两方面决定:

①加热温度控制对氧化烧损的影响。一般低合金结构钢的加热温度在1200~1250℃,正好处在氧化烧损量生成很高的温度段。温度是影响氧化铁皮生成的主要因素,但要完成工艺要求我们必须达到这么高的温度,所以调整温度减少氧化烧损潜力有限。

袁阔成把长篇小说《暴风骤雨》《烈火金刚》《林海雪原》《红岩》《野火春风斗古城》《吕梁英雄传》《保卫延安》等改编为评书。与此同时,他通过生活体验和反复观察,摸索出“气、音、字、节、手、眼、身、法、步”等评书表演要点,至而形成了“漂、俏、快、脆”的鲜明表演风格。

②炉内气氛对氧化烧损的影响。炉气的氧化能力取决于氧化性气氛的浓度与还原性气氛的浓度之比,氧化性气体含量越多,炉气的氧化能力越强,被加热金属的氧化烧损越严重。而在所有氧化性气体中氧气与金属反应生成的氧化物所占的比例最大。金属在加热的情况下,即使氧气浓度很小,也能使其氧化。所以炉气中尽可能除去自由氧,以减少工件的氧化。

自呼吸蓄热式贫氧燃烧技术通过大量炉膛回流烟气与助燃空气混合,较大幅度降低了燃烧区域以及整个炉膛的氧浓度,实现了低氧燃烧。减少了被加热工件表层金属与炉气中的氧化性气体接触发生氧化反应的机会,从而减少氧化烧损,提高成材率且大大提高成品的表面质量。

⑶节约燃料消耗。从工业炉的热平衡分析可以得知:从炉内排出的烟气温度通常高达900~1150℃,带走的热量约占总热量的60%~70%。因此,利用好这部分热量是工业炉节能降耗最直接有效的途径。

一般而言,预热空气温度每提高100℃,可使理论燃烧温度提高50℃,并节能5%左右。自呼吸蓄热式贫氧燃烧技术通过回收烟气余热,可使空气预热温度达烟气温度的80%,能够最大限度地回收高温烟气的物理热,从而达到大幅度节约能源(一般节能10%~70%),提高热工设备热效率的目的。

⑷提高单位产能。根据炉内气体与工件的对流传热计算公式可以得出,当炉内气体流动速度每增加1倍,则对流换热系数增加0.8倍。自呼吸蓄热式贫氧燃烧技术通过大量卷吸炉膛中烟气,一方面增大烟气循环倍率,另一方面大幅增加了烧嘴喷出的气体速度,进而使炉内气体对工件的对流换热系数得以成倍提高(特别在中低温阶段)。这样大大加快了炉气与工件的热交换过程,缩短工件加热时间,改善工件受热条件。简而言之,相同加热炉生产条件下,提高气体对工件的对流换热速度可以提高工件的产能。

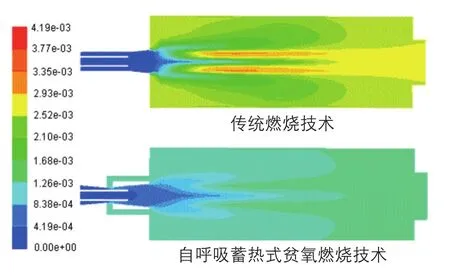

图4氧浓度场对比

图5NOx分布对比

⑸减少NOx排放。燃烧矿物燃料如煤、原油、天然气容易生成氮氧化物等污染物质。一般的,NOx的生成速度主要与火焰中的最高温度、氧和氮浓度及气体在高温下的停留时间等因素有关。由于自呼吸蓄热式贫氧燃烧火焰峰值温度及燃烧区含氧体积浓度降低,NOx的生成大大减少。因此,贫氧燃烧生成的NOx量是十分少的,而且,燃烧气氛中氧浓度越低,生成的NOx量越少。

在绿色锻造中的实际应用

目前,自呼吸蓄热式贫氧燃烧技术已经成功应用于锻造加热炉和热处理炉,并且取得了很好的实际效果。自呼吸蓄热式贫氧燃烧器的结构形式类似普通燃烧器,能直接安装在炉子侧墙上。燃烧器的结构紧凑、密闭性好,安装、维护非常方便。

炉子用途:锻件热处理;

加热钢种:合金结构钢、碳素工具钢、合金工具钢和不锈钢等;

最大装载量:200t;

升温速度:30~100℃/h;

炉内最大温差:±5℃;

燃料种类:天然气;

烧嘴型式:自呼吸蓄热式贫氧燃烧器;

控制系统:PLC自动控制;

吨钢能耗:65Nm3天然气/t。

结束语

自呼吸蓄热式贫氧燃烧技术具有高效、节能、环保和节材的技术特点,不仅适用于锻造加热炉,其均匀的火焰温度场使其完全能满足锻造热处理炉的工艺要求。该技术在锻造行业工业炉上的应用有助于降低锻件成本,提高锻造企业经济效益和市场竞争力;有助于锻造企业“节能减排”效果的提高,对“绿色锻造”的发展必将起到很强的推动作用。

冯娜,硕士,工程师,研究方向为加热炉的节能燃烧。

图6自呼吸蓄热式贫氧燃烧技术在绿色锻造中的实际应用