基于激光三角法的螺纹量规自动检测系统设计*

胡晓东

(浙江工业职业技术学院数字控制工程分院,浙江 312000)

基于激光三角法的螺纹量规自动检测系统设计*

胡晓东

(浙江工业职业技术学院数字控制工程分院,浙江 312000)

为实现对螺纹量规大径、小径、中径、螺距、牙型角(牙型半角)等螺纹参数的快速检测,全面反应螺纹实际情况,并提高检测质量、减少检测成本,设计了一种基于激光三角法的螺纹量规非接触式自动检测系统的检测方法。着重研究了该系统基于激光三角检测原理的非接触式检测螺纹量规各参数的设计思路、工作原理和实现方法等内容。设计了由三坐标测量机为位移模块、数控转台为旋转模块、激光位移传感器为检测模块以及控制装置数控处理、控制、评价模块等组成的检测系统,并给出了螺纹主要参数的算法以及数据采集、处理等手段。研制了相应的专用检测软件,进行了相应的实验研究。实验结果表明,该系统能全面反应出螺纹量规实际情况,测试精度高、检测成本低、工作效率高。

螺纹量规;螺纹参数;数据处理;检测系统

0 引言

螺纹连接是工程结构中最为常见的一种连接方式,螺纹牙型的参数决定了螺纹件的连接强度、可靠性、互换性及使用寿命。目前,对螺纹件的检测主要是螺纹量规,而计量单位对螺纹量规的检测只能采用三针法检验螺纹塞规和校对规检验螺纹环规的方法,工作效率低,检测结果易受人为因素的影响;而且在螺纹量规检测中,三针和校对规易磨损从而影响检测精度,更换三针和校对规的成本较高;另外,计量单位配套全套的三针和校对规难以实现。为此,许多螺纹量规企业,尤其是计量单位迫切需要能全面反应螺纹量规参数的自动检测设备来解决检测效率和质量瓶颈问题,以提高企业、计量单位检测成本。

国内外对于螺纹参数检测系统的研究和开发已经得到了初步应用。欧美日等国家由于制造技术、计算机技术、传感器技术以及自动控制技术的综合发展较快,在螺纹非接触自动检测研究领域,一直处于世界领先位置[1-3]。荷兰IAC生产的 MSXP螺纹综合扫描仪,可以检测螺纹的各项综合参数,检测精度可达1.0μm;意大利生产的DMS680螺纹检测系统,检测精度可达0.2μm;日本制造螺纹自动坐标测量机,可以测量单一中径、半角、螺距等误差,精度可达0.1μm;国内许多学者将基于面阵CCD本视觉检测技术应用到螺纹参数非接触检测系统中,利用光学成像、图像处理、边缘检测、亚像素提取以及摄像机标定等技术,实现螺纹参数的自动检测,现常熟标准件厂、西安同视机电科技有限责任公司研制的螺纹自动检测仪主要用于外螺纹参数的检测[4-6]。但由于这些螺纹自动检测设备受到制造、被测螺纹表面质量较高等影响,实际使用时会遇到一定限制。激光三角检测法是近些年兴起的检测手段,具有检测精度高、稳定性高、响应速度快、对被测物体表面要求不高的特性。本文提出了一种基于激光三角检测原理的非接触式螺纹量规自动检测系统,利用激光三角原理的激光位移传感器作为扫描测头,结合精密三坐标测量机、转台等设备,检测出螺纹轮廓在轴切面上的各项参数,并通过数据处理得到螺纹的各项综合参数指标,同时与理论参数相比较,判定螺纹是否符合,从而实现螺纹的快速检测校准。该检测系统能够解决接触应力、人为因素等造成的检测误差,从而提高螺纹量规的检测精度,工作效率,较低检测成本。

1 激光三角检测原理

激光三角法原理如图1所示,激光器1发出的激光经会聚透镜2垂直投射到被测物体表面3上的O1点,会聚透镜2的光轴与接收透镜4的光轴交于参考面上的O点,接收透镜4接收来自入射光O1处的散射光,并将其成像在探测器5(如PSD、CCD),敏感面上O'1点,O点经透镜4成像在探测器敏感面上O'点。当物体移动或表面高度发生变化时,导致入射光点将沿入射光轴移动,而像点在探测器敏感面上发生位移[7]。

图1 激光三角检测原理

设横向放大率为A,且应满足Scheimpflug条件:

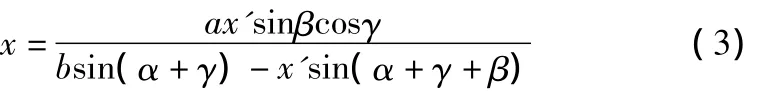

式中:α为成像光轴与被测面法线之间的夹角,γ为投影光轴与被测面法线之间的夹角,β为探测器基线与成像光轴之间的夹角。由图1所示,可得:

式中:x为被测表面与参考面的位移,x'光电在成像表面的位移。若待测面位于参考面上方,则式(3)分母取“+”。由式(3)可知,在激光三角测量中,只要测出探测器敏感面上被测光电的位移,就可以计算出被测上对应点的位移。

2 螺纹量规自动检测系统设计方案

2.1 设计思路

为实现螺纹量规多参数的自动化检测,提高检测精度及效率,系统总体设计思路为:以基于激光三角原理的激光位移传感器为扫描检测头,结合三坐标测量机、数控转台、控制装置及专用检测软件等仪器设备,组建成螺纹量规自动检测系统,实现对被检测螺纹量规牙型轮廓的数据扫描、采集、计算、处理、拟合、判别等功能[8]。

2.2 工作原理

三坐标测量机1控制系统控制X、Y、Z轴移动并使得装有激光位移传感器4的Z轴定位到螺纹量规3轴中心位置,找到被测螺纹轴切面,激光位移传感器通过Z轴由上至下或由下至上位移,实现螺纹当前角度位置牙型轮廓的扫描。一个轴切面位置牙型轮廓扫描完毕后,数控转台2带动螺纹量规旋转至另一轴切面位置,激光位移传感器重复上述扫描步骤,得到该轴切面位置螺纹牙型轮廓的扫描数据。以此重复,获得n个轴切面螺纹牙型轮廓的扫描数据,并经螺纹检测专用软件对采集数据进行处理、拟合成螺纹实际轮廓,计算得到螺纹的各项综合参数指标,同时与数据库理论螺纹参数指标进行比较,判定螺纹是否符合要求作出评价[9]。结构原理图如图2所示。

图2 结构原理图

2.3 系统组成

螺纹量规自动检测系统主要采用激光位移传感器作为扫描头的检测模块、基于精密三坐标测量机做三维(X、Y、Z)方向位移的直线运动模块、基于精密数控转台回转运动模块、控制装置的数据采集、处理、控制、评价模块及专用检测软件等组成。

三坐标测量机由三维的精密位移平台、驱动电机、光栅位移传感器、平台运动控制器等组成,其结构形式采用工作台固定,X、Y、Z框架移动的桥式结构,最大工作行程为600mm×600mm×200mm,定位精度为(2+3L/1000)μm,以满足精密位移的需要。

螺纹量规回转运动模块采用卧式带封闭环控制的数控回转工作转台,工作台面直径大于φ400mm,承载能力大于300kg,定位精度为±2'。

根据被测螺纹量规直径尺寸,激光位移传感器的有效行程为±5mm,线性误差为±0.05%,能消除漫反射影响的高准确度、小光点类型[10]。在检测系统中,激光位移传感器是实现非接触扫描检测螺纹并最终准确度指标的关键所在,故选用LK-G30型激光位移传感器作为扫描测头,并通过USB或RS232接口实现数据的采集和传输。

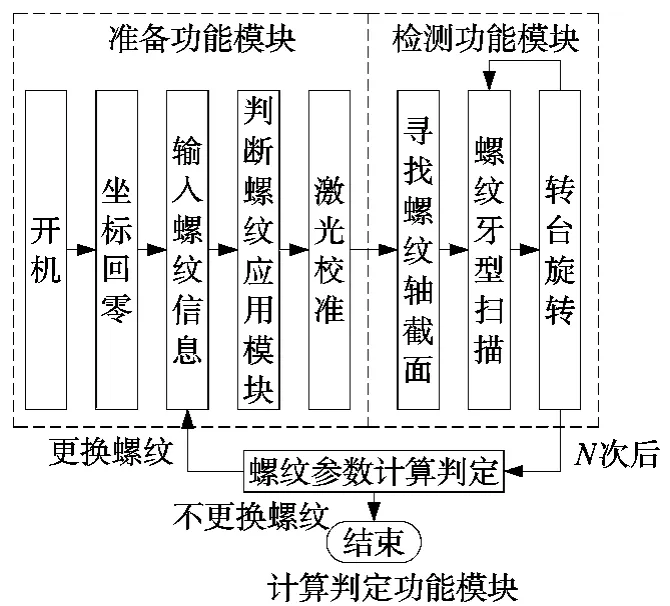

螺纹量规专用检测软件是基于Windows操作系统平台,采用C++Buider6.0编制而成[11]。软件由准备功能模块、检测功能模块、数计算判定功能模块等组成,如图3所示。其中准备功能模块主要包括开机、坐标回零、输入螺纹信息、判断螺纹应用模块以及激光校准等功能。检测功能模块主要包括寻找螺纹轴截面、螺纹牙型扫描、转台旋转等功能。计算判定功能模块主要包括螺纹参数计算判定以及结束等功能,能实现硬件的驱动控制、扫描测头的校准、螺纹扫描数据的采集、螺纹量规参数的计算判定以及数据的存贮调用等基本功能。

图3 螺纹量规专用检测软件的组成

3 螺纹基本参数检测

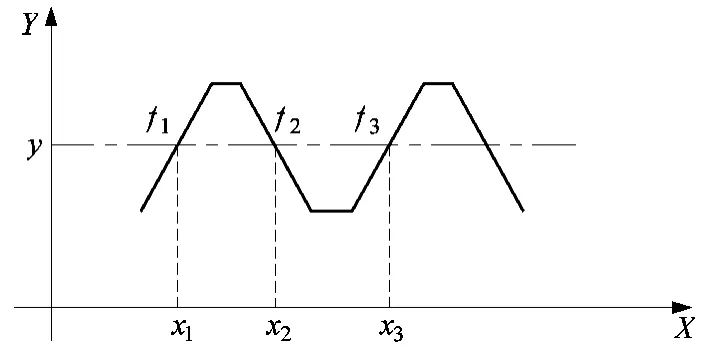

螺纹基本检测参数主要包括大径、中径、小径、牙型高度、牙顶高、牙底高、牙型角以及螺距等参数,这些参数均可以在螺纹自动检测系统中检测出来。下面主要介绍中径、螺距、牙型角重要参数的检测方法,螺纹参数检测示意图如图4所示。

图4 螺纹参数计算示意图

(1)中径d2的检测。螺纹牙型轴截面内沟槽和凸起宽度一致地方,即为螺纹中径所在的假想圆柱母线位置。在直角坐标系下,假设三个倾斜面的直线方程为f1、f2和f3,当纵坐标中一点y,满足x1-x2=x2-x3时,即为中径d2所在的直线位置。为保证数据的正确性,应求多个中径d2的平均值。

(2)螺距P的检测。根据图4所示,当测定x1、x2、x3点后,则螺距 P=x1-x3或 P/2=x1-x2=x2-x3。

(3)牙型角a的检测。在实际计算时,对测量的数据进行分段回归分析,根据螺纹牙型曲线把属于同一侧面的采样数据划分出来,然后挑选出线性度最好的测量数据拟合出一条直线,并设该直线的斜率为 k1,同样得到另一侧拟合直线的斜率k2,则牙型半角为:

4 数据采集及处理

数据采集由三坐标测量机X、Y、Z三个光栅信号(RS232接口)、数控转台光栅信号(RS232接口)和一个扫描信号(USB接口)将采集的数据输入到计算机,经过一定细分处理后传给螺纹量规专业检测软件。

激光位移传感器扫描螺纹牙型轮廓如果得到的光斑像点是单个圆滑的圆点,就可以得到一个二值化的光顺矩形脉冲,脉冲的中心就是像点的中心[12]。在实际检测中,由于螺纹的表面质量、系统装置的精度、螺纹安装的误差、采集过程中环境的影响等因素,造成采集数据中含有不合理的数据误差点。例如电气元件存在电子噪声使得图像上出现随机分布的噪声点;当螺纹表面出现毛刺、杂物时,像点的信号强度分布会产生毛刺,使得二值化的矩形脉冲宽度出现尖峰状,故采集数据必须经过滤波、降噪等前置处理[13]。

采集数据的处理主要包括数据的滤波、拟合、计算、各螺纹参数的合格判定等。按一定的阀值去除原始数据中的粗大误差、系统误差、随机误差等数据,经过滤波处理后,按基于动态线性回归的一阶导数分段法对有效数据进行合理性判断、分段,找出齿形线性最好的部分作为数据分析基础[14-15];运用数学工具对处理后的若干条(一般要求4条以上)独立牙型轮廓曲线按拟合成螺纹整体轮廓曲面,得到空间位置数据;按照最小二乘法、线性回归法等原则,计算出被测螺纹表面的二维轮廓曲线;根据螺纹参数的定义,计算得到螺纹的各项参数;根据螺纹数据库,调用标准螺纹数据进行比较,判定螺纹是否符合。

5 实验结果

为验证所设计的螺纹量规自动检测系统的准确性,选取了M125×3-6h T标准螺纹环规进行检测。通过对M125×3-6h T螺纹环规5个螺纹牙型的数据采集,并选取前三个螺纹牙型进行数据处理。在选取的每个牙型上取6个点,每两个点拟合一条直线,计算牙型半角、螺距、大径、小径及中径等螺纹参数。处理得到的原始螺纹牙型轮廓时域波形,差分、小波消噪等波形如图5所示,检测结果如表1所示。

图5 螺纹环规M125×3-6h T的实测数据

表1 M125×3-6h T标准螺纹环规螺纹参数检测结果

由表1中可以看出,M125×3-6h T螺纹环规实测各项主要参数符合理论计算值,都控制在公差范围之内,检测结果合格,如图6所示。

图6 螺纹量专用规检测软件的检测主界面

6 结束语

(1)采用基于激光三角法螺纹量规自动检测方式,能自动检测螺纹量规各项综合参数指标,并判断检测结果是否符合参数指标,从而实现螺纹的快速检测校准。

(2)由于采用激光非接触检测方法,检测头与被测表面非接触,系统能够消除由于接触应力、人为因素等造成的检测误差,从而提高螺纹量规的检测精度、工作效率以及降低检测成本。

(3)螺纹量规专用检测软件由于在开发、试用阶段,其稳定性、可靠性后续需进一步验证。

[1]范一保.高精度接触式螺纹测量仪软件系统的设计与开发[D].南京:南京航空航天大学,2011.

[2]刘云清,佟首峰,刘鹏,等.螺纹综合尺寸非接触光电测试系统[J].化工自动化吉仪表,2005,32(2):61-63.

[3]朱光,朱学芳.基于图像识别的螺纹参数检测系统[J].计算机与数字工程,2010(11):156-159.

[4]雷吉平,颜树华,沈少伟.螺纹参数CCD视觉检测系统的研究[J].工艺与检测,2010(4):96-99.

[5]沈少伟,颜树华,周春雷,等.基于CCD视觉的螺纹参数自动检测急速研究[J]. 半导体光电,2007,28(6):865-869.

[6]蓝爽.基于线陈CCD的油管螺纹非接触测量技术研究[D].大庆石油学院,2005.

[7]ZHAO Yong,LIU Li-hua,WANG Jun,et al.Fiber-optic sensor system used for complex surface digitizing[J].Chinese Journal of Scientific Instrument,2002,23(5):540-543.

[8]佟岩.螺纹多参数的非接触检测技术研究[D].电子科技大学,2009.

[9]佟岩石,李琳,梁海龙,等.非接触检测大螺纹件的可行性[J]. 宇航计测技术,2011,31(4):8-10.

[10]冯俊艳,冯其波,匡萃方.高精度激光三角位移传感器的技术现状[J]. 应用光学,2004,25(3):33-36.

[11]胡晓东.螺纹量规检测专用软件的设计与开发[D].电子科技大学,2011.

[12]徐爱群,项占琴,陈子辰.非接触式自动螺纹检测仪的研制[J]. 浙江大学学报(工学版),2005,39(8):81-85.

[13]CHEN Lin.The3-dinension measuring system based on the laser ranging[J].Optical Instruments,2002,24(2):7-12.

[14]HUANG Zhan-hua,CAI Huai-yu,LI He-qiao,et al.A-nalysis for error in triangular laser measurement system and an elimination method[J].Optor Electronic Enginerring,2002,29(6):58-61.

[15]周强,张慧慧.基于动态线性回归的一阶导数分段法在螺纹检测数据处理中的应用[J].北京工业大学学报,2000,26(4):20-23.

Design of Automatic Test System for Thread Gauges Based on Laser Triangulation

HU Xiao-dong

(College of Numerical Control Engineering,Zhejiang Industry Polytechnic College,Shaoxing 312000,China)

In order to realize rapid measurement of thread parameters of thread gauges,such as large diameter of thread,small diameter of thread,pitch diameter of thread,screw pitch,thread angle etc.To reflect the actual situation of the thread in the round.To improve the measurement quality and reduce measurement costs,a method of non-contact automatic test system for thread gauges based on laser triangulation has been designed.The paper mainly research the design thoughts,working principle and implementation method of the system.The measurement system which has been designed has several component parts,including displacement part,revolving part,measurement part,NC part,evaluation part etc.The displacement part is three-coordinate measuring machine,the revolving part is CNC rotary table,the measurement part is laser displacement sensors.The paper also proposed the algorithm of main thread parameters and the method of data acquisition and processing.The dedicated measurement software has been developed,and the relevant experiment has been done.The experiment result indicated that the software has several advantages.It can reflect the actual situation of thread,have high measurement precision,low measurement costs and high efficiency.

thread gauges;thread parameter;data processing;measurement system

TH16;TG65

A

1001-2265(2012)12-0068-04

2012-04-18

浙江工业职业技术学院院级项目(102340109201264)

胡晓东(1978—),男,浙江新昌人,浙江工业职业技术学院数字控制工程分院高级技师,硕士研究生,主要从事机械设计与制造研究等,(E-mail)zj_hxd@163.com。

(编辑 李秀敏)