差速器壳十字轴孔四面双工位鉆镗组合机床设计

苗晓鹏,马江虎,苏华礼

(1.安阳工学院 机械工程学院,河南 安阳 455000;2.安阳市第二机床有限公司,河南 安阳455000)

0 引言

差速器是汽车的关键部件,它的性能好坏直接影响汽车的整体性能。差速器壳上用于安装行星齿轮十字轴的4个轴孔加工是一个难题。目前十字轴孔加工的方法,主要有采用加工中心,一次装夹多次换刀完成加工,十字轴孔垂直度依靠高精度机床保证,但多次换刀,效率偏低;或使用回转工作台组合机床加工,一次装夹通过回转工作台实现十字轴孔加工,效率较高,但回转工作台回转精度偏低,使十字孔垂直度有所降低;还有使用通用机床外加专用工装夹具加工,效率低且精度无法保证。基于以上情况,本文提出一次装夹工件,完成十字轴孔的钻、镗两工序的工艺设想,并设计了用于差速器壳十字轴孔加工的卧式四面双工位钻镗组合机床。

1 差速器壳十字轴孔加工工艺分析

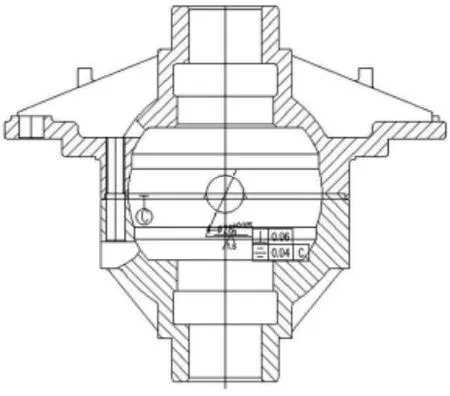

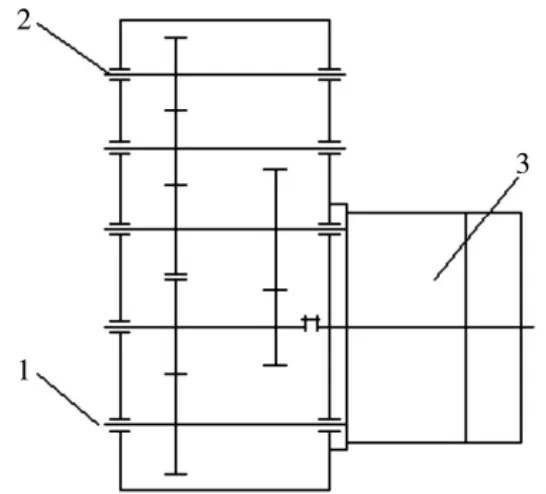

图1所示为被加工工件的工序图。差速器壳体材料为QT450-10,本组合机床的加工内容是在差速器左、右外壳的分界面上加工出十字轴孔,孔径尺寸为φ2,表面粗糙度为1.6,4个轴孔之间的垂直度要求为0.06mm,对称度为0.04mm。经过分析认为,要达到此精度最后必须镗孔,并且必须在同一工位上同时完成4个孔的镗孔加工,考虑到加工部位是实体,没有底孔,还需要有钻孔工序。最后制定工艺方案,通过钻、镗两个工序完成十字轴孔的加工,同时为了保证垂直度的要求,4个孔必须在一个工位上同时完成加工。

图1 被加工工件工序图

2 机床的设计方案

2.1 机床的总体布局

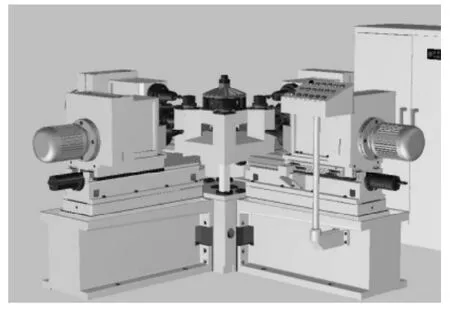

根据工艺方案确定了组合机床的型式和总体布局,如图2所示。为卧式四面上下双工位组合机床。

图2 机床总体布局

机床的结构组成如图3所示。机床中间为固定式双工位夹具,夹具能够带动工件上下移动实现钻、镗两工位的转换,机床四周由四个侧床身1,四个标准滑台垫铁3,四个液压滑台4加四个上下双头专用镗头箱7及其传动装置6组成。其中侧床身、滑台垫铁,液压滑台均为西德标准的通用部件,夹具、双头专用镗头及其传动装置为专用部件。

图3 机床结构图

加工时,工件9装夹在夹具体10中间固定不动,由水平布置在工件四面的钻头8实现主运动和进给运动,以完成对工件的钻削加工。然后,夹具体带动工件下行到镗孔工位,由四把镗刀11同时完成十字轴孔的镗削加工。

2.2 机床的工作循环

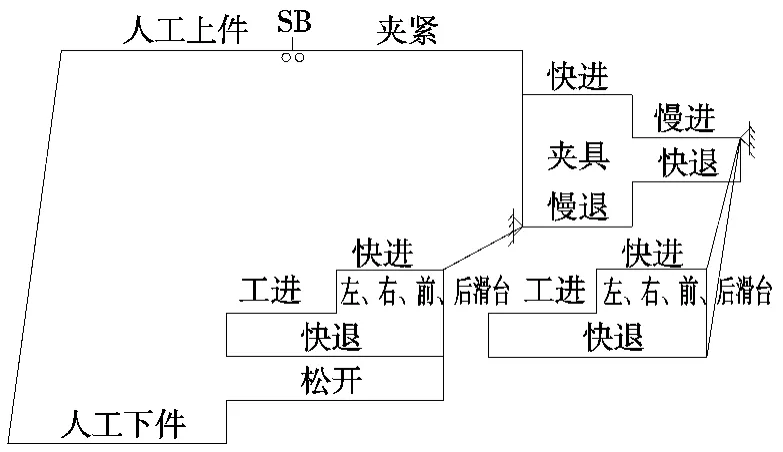

机床工作循环如图4所示,人工上件-定位夹紧-夹具快进转慢进至钻孔加工工位-前后左右滑台同时快进-滑台工进、完成钻孔加工-滑台快退-夹具快退转慢退至镗孔工位-滑台快进-滑台工进、完成镗孔加工-滑台快退-夹具松卡-人工下件-进入下一个循环。

图4 机床工作循环图

3 关键部件选型及设计

3.1 动力部件的选型

动力部件用以实现切削刀具的旋转和进给运动,是组合机床最主要的通用部件。动力部件包括动力滑台及与其相配套使用的动力箱和各种单轴头。由于本机床四面配置动力头,采用固定式双工位夹具,通过夹具上下移动来实现工件4个十字轴孔的钻削与镗削加工,动力头不能采用通用镗头,必须采用上下双头专用镗头。

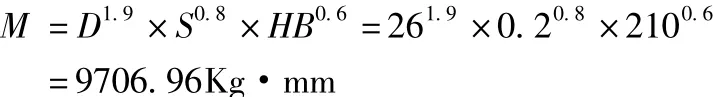

(1)高速钢钻头切削功率计算

扭矩的计算:

切削功率的计算:

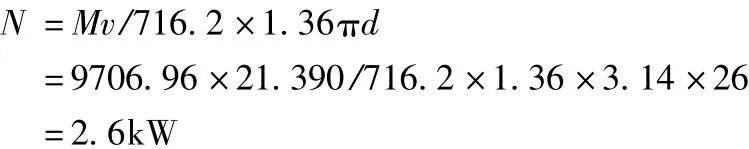

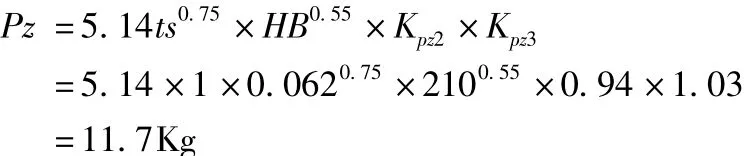

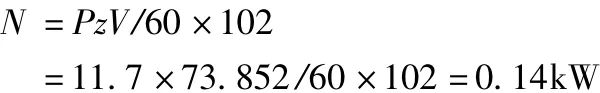

(2)硬质合金镗刀切削功率的计算圆周力的计算:

切削功率的计算:

上下双头专用镗头的设计按2.6kW规格设计并考虑备量。驱动电动机选用型号为:Y132S-6B5,电动机功率为3.0kW,转速为960rpm。同上计算进给功率并考虑专用镗头重量等因素,选用SEHY320-400西德标准的液压滑台作刀具进给用。

3.2 专用镗头传动装置的设计

(1)传动系统

本机床钻孔加工主轴转速为262r/min,镗孔加工主轴转速为840r/min,专用镗头驱动电机转速为960r/min,传动示意图如图5所示。电动机3的运动经一对齿轮副传至镗刀驱动轴1,经三对齿轮副传至钻头驱动轴2。

图5 传动系统示意图

(2)传动箱结构

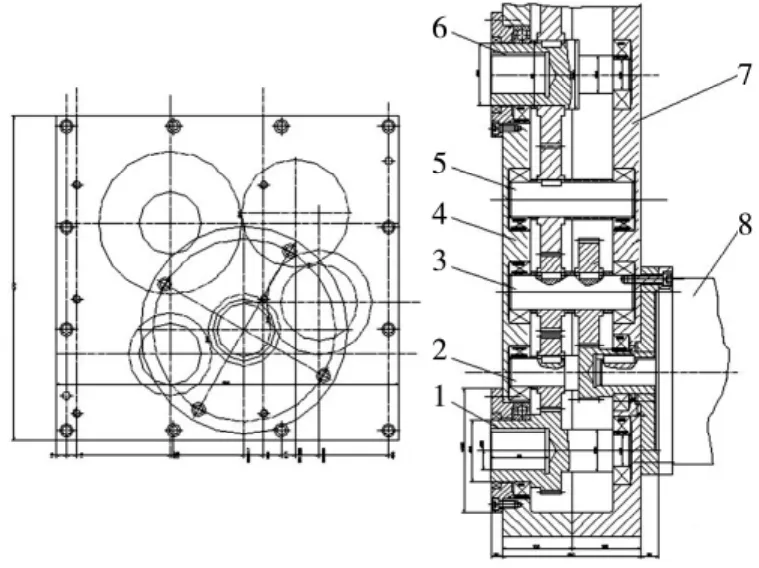

传动箱结构展开图如图6所示,前后箱体合箱后,与专用镗头箱体联接,在保证主轴与箱体平行的前提下,刮研底面,使前后箱体底面与镗头箱体底面共面。

图6 传动箱结构展开图

3.3 支撑部件的选型

侧床身用于固定动力部件,一般和通用部件相配套。SEHY320-400西德标准的液压滑台配备SHT320/400西德标准的侧床身即可。考虑上料高度问题,侧床身上需要加ZWH320/400标准滑台垫铁以使工件上料高度达到工人操作最合适的高度。

3.4 夹具设计

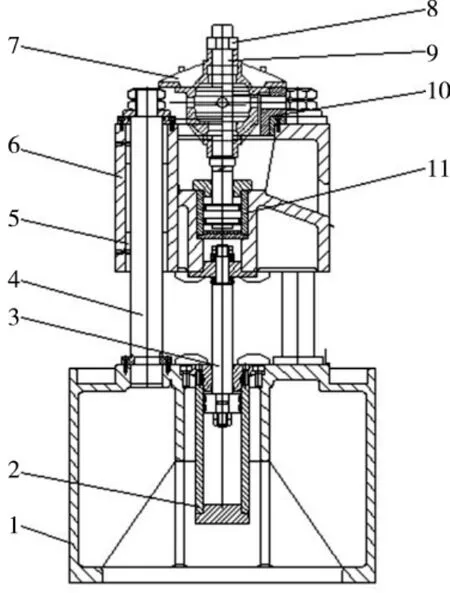

本机床采用固定式双工位夹具,工件安装在夹具体中,由液压驱动夹具体带动工件上下移动,实现钻孔、镗孔两工位的转换。夹具的结构如图7所示,夹具采用四立柱结构形式,夹具体6装在四立柱4上,并能沿四立柱上下移动实现工位的转换。四立柱4固定在专用底座1上,专用底座1中放一驱动油缸2来驱动上部夹具体6的动作,四立柱上放置挡铁来控制夹具体上下移动的距离与精确性。专用底座四周为标准的水槽,用于加工切屑的清除。夹具体上除定位等用水平面外其余全部为斜面,便于切屑顺夹具体落到专用底座的水槽中。夹具体6中部放夹紧油缸11,用于工件的夹紧。

加工时,工件7顺导向拉杆9放入夹具体6中的正确位置,由各定位元件实现工件定位,在拉杆上部槽中放入压环8,夹紧油缸11的活塞向下运动,带动导向拉杆9及压环8一起下移,工件夹紧。图7所示为钻孔工位。钻孔加工结束后,专用底座1中的驱动油缸2的活塞3带动夹具体及工件一起向下移动至镗孔工位,镗孔加工结束后,夹具体上移,夹紧油缸松开工件,即可将工件卸下。

图7 夹具结构图

4 结束语

本组合机床能一次装夹完成差速器壳十字轴孔的加工,减少了多次装夹带来的加工误差,很好地解决了现阶段差速器壳钻镗工序分开加工导致镗孔余量不均,孔垂直度、圆度差等缺点,实际使用证明,加工零件精度达到用户图纸要求。采用本组合机床有效解决了差速器壳十字轴孔加工这个难题,不但工件加工精度得到保证,质量明显提高,生产效率也提高了4~5倍,取得了很好的经济效益和社会效益。

[1]大连组合机床研究所.组合机床设计(第一册)[M].北京:机械工业出版社,1975.

[2]王正刚,王福元.汽缸体三面精镗组合镗床总体布局及夹具结构设计[J].组合机床及自动化加工技术,2011(3):73-77.

[3]韩海群,李春燕.WD汽缸体三轴孔精镗机床的设计[J].组合机床及自动化加工技术,2011(1):94-98.

[4]刘代瑞.ZF差速器壳专机夹具设计[J].汽车工艺与材料,2009(2):45-49.

[5]汪炼钢.浅谈差速器壳体的加工及装配互换性问题[J].工程建设与设计,2008(10):79-80.

[6]郑建喜.铣钻汽车“十字”轴的组合机床设计[J].机械工程师,2006(2):61-63.