层叠铝合金钻削层间毛刺试验研究

徐晓霞,胡永祥,姚振强

(1.上海航天设备制造总厂,上海 200245;2.上海交通大学机械与动力工程学院,上海 200240)

0 引言

在飞机、火箭等装配中,主要的连接方式是机械连接。机械连接会涉及到大量的孔加工。对接装配孔的加工,除了在钻入和钻出表面会形成钻削毛刺,在装配的两层或多层工件间也会形成层间毛刺[1-5]。传统的钻削加工会形成较大的层间毛刺,需要大量的人力、财力和时间进行层间毛刺去除工作,并对部件进行二次装配,严重影响了零部件的机械性能,装配质量难以保证。为了提高火箭装配孔加工质量,保证火箭高可靠性要求,开展层叠材料钻削层间毛刺主动抑制方法研究是十分必要的。

近些年来,随着航空航天事业在我国的迅猛发展,对加工质量和加工效率有了更高的要求,层叠材料的层间毛刺问题日益突出,引起了越来越多的研究人员的关注。Ramulu等[6]发现对Ti-6Al-4V和石墨纤维增强双马来酰亚胺树脂基复合材料组成的叠层材料进行钻削加工时,硬质合金刀具比高速钢刀具具有更好的切削过程鲁棒性,在给定的转速和进给量范围内,毛刺高度没有太大的波动,硬质合金刀具的毛刺尺寸优于高速钢刀具,这可能与硬质合金刀具的热硬度好有关。Melkote[7]和 Newton[8]等人对飞机蒙皮和框装配的制孔作了部分试验研究,对刀具、预加载压紧方式等参数的影响作了一定分析。他们对由7075-T6和2024-T3两种铝合金组成的叠层材料进行了钻削实验,结果表明压紧方式、刀尖角和孔距压紧源的距离对层间毛刺的形成有显著影响,刀尖形式和切削参数有一定的影响,而钻头的磨损对毛刺大小的影响则很小。国内南京航空航天大学王珉、薛少丁、陈文亮,上海飞机制造有限责任公司航空制造技术研究所陈磊、蒋红宇[9]对飞机叠层薄壁结构钻削层间毛刺进行了静力学数值仿真和实验研究,但是实验的对象及压紧方案与自动化装配差距较远。商丘师范学院的张兴华、郑慧慧[10],通过对Ti-6Al-4V钛合金和7075-T6铝合金组成的叠层材料进行干式钻削实验,分析了叠层次序、压紧力、进给量和转速对层间毛刺高度和宽度的影响,并观察了毛刺的微观形态,指出叠层顺序和压紧力对层间毛刺的大小有显著的影响,而主轴转速和进给量对层间毛刺的高度影响不明显。

利用田口正交试验设计方法,通过对铝合金2024-T3和7075-T6组成的层叠材料进行干式钻削试验,在工件不发生塑性扰曲变形的前提下,分析了叠层顺序、预加载压紧力、进给量和钻速对层间毛刺的影响。试验表明预加载压紧力和钻削进给量对层间毛刺的大小影响较大。

1 试验材料和设备

铝合金2024-T3是铝-铜系可热处理强化合金,是常用的中等强度的结构材料,具有较高的韧性、塑性,铝合金7075-T6是铝-锌-镁-铜系可热处理强化高强度合金,静强度高。这两种铝合金是航空航天的常用结构材料[11,12]。选用这两种材料作为试验用材料,其主要机械和物理性能属性及规格见表1所示。

表1 铝合金2024-T3和铝合金7075-T6材料的机械和物理特性表

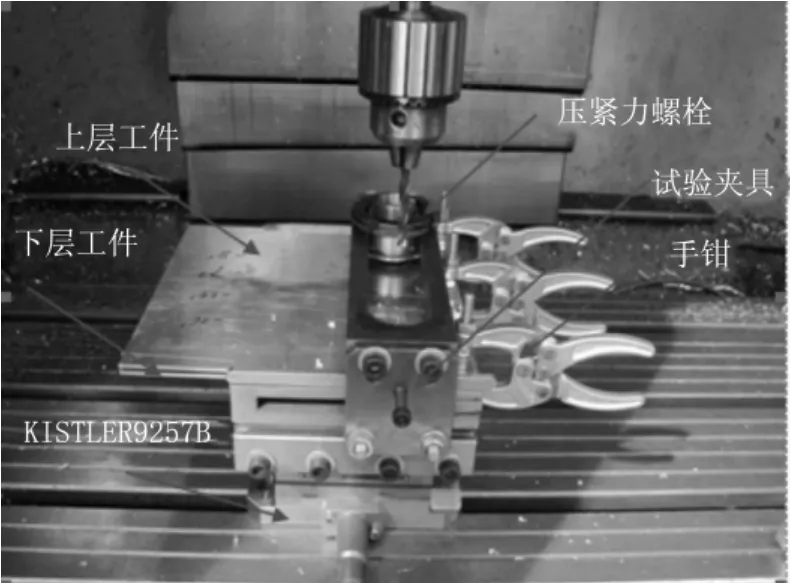

已有研究表明层叠材料制孔过程中材料分层对层间毛刺影响最大,而钻削毛刺影响的因素主要有刀具、材料、主轴转速和进给量等。因此,选取这几项因素进行研究。试验用钻孔设备型号德国DMU70evo高速加工中心,主轴转速为20~12000rpm,进给量可大范围变频无级调速。钻床上安装专用夹具夹紧材料,以确保材料不会在加工过程中振动和移动,如图1所示。钻削加工过程中使用扭矩扳手控制对叠层材料的预加载压紧力的施加。试验用刀具选用上海工具厂生产的高速钢(HSS)标准麻花钻φ4mm和φ6mm两种规格。钻削毛刺的主要测量指标有钻削毛刺高度和毛刺厚度。利用KISTLER三维光学表面轮廓仪测量毛刺高度和毛刺跟厚度,型号为KS-1100。

2 试验方案

2.1 田口正交试验方法

正交试验是利用数理统计原理科学地分析试验结果、处理多因素试验的一种方法,能够通过代表性很强的少数次试验摸清各个因素对试验指标的影响,确定因素的主次顺序,找出较好的加工条件或最优参数组合。对单因素或双因素的实验设计,可进行全组合,逐一交叉重复的试验方式,即可以进行全面试验(但水平数必须有限)。对多于两个因素的进行全面试验方法,其工作量将随因素个数按指数方式剧增,既不经济,又浪费时间。田口方法[13]是日本田口玄一博士于1980年提出一种正交试验计划法,可化繁为简,避开深奥难懂的统计学概念,其准确度虽不如全因子试验法,但可弥补全因子法要做太多试验、浪费时间和效率低下等缺点。

图1 试验钻削系统

2.2 试验因子的确定

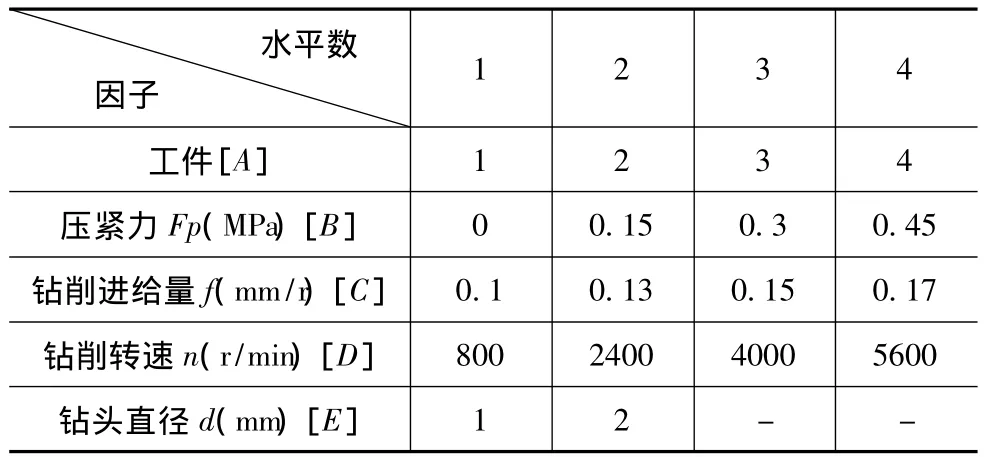

叠层材料钻削加工选择预压紧力、刀具大小、叠层材料、主轴转速和进给量作为试验的因子进行试验,研究影响叠层钻削层间毛刺的主效应因子。试验各因素水平采用等间距的方法选取,如表2所示,表3是材料水平数所代表的具体参数。

参考田口正交试验设计方法,采用L32(44×21)进行田口正交实验表头设计。L表示正交表,L的下标代表正交表的行数,即实验次数;括号内的底数4和2表示各因素的水平数,指数表示表的列数,即最多可以安排实验的因素个数。本实验方案采用无交互作用正交表格设计,将因子A、B、C、D、E分别确定在L32(44×21)的列上。

表2 钻削参数水平总览表

表3 工件水平一览表

3 试验数据处理与测量

通常,我们将毛刺高度作为衡量毛刺的参数,由于毛刺还有一定的厚度,毛刺的根厚度往往需要更高的去除成本。因此,将毛刺高度和毛刺厚度都作为层间毛刺的分析对象。叠层工件钻削加工层间毛刺可能是上层材料的钻出毛刺或下层材料的钻入毛刺的叠加。将上层材料的下表面的毛刺高度与下层材料的上表面毛刺高度相加作为层间毛刺高度。定义层间毛刺高度BARH及毛刺根厚度BART分别为:

式中:H1为上层材料的出口毛刺高度,H2为下层材料的入口毛刺高度;T1为上层材料的毛刺根厚度,T2为下层材料的毛刺根厚度。

利用三维光学表面轮廓仪测得层间毛刺高度BARH及毛刺厚度BART,图2所示为利用三维光学表面形貌仪的后处理软件KS-Analyer得到某一孔垂直截面上的表面形貌曲线。

图2 毛刺测量结果图

4 试验结果与分析

通过Minitab软件可以得到各参数对层间毛刺高度及根厚度的主效应图,分别对影响层间毛刺高度及层间毛刺根厚度的主效应因素进行分析。

对于层间毛刺来说,希望愈小愈好,使用望小特性分析层间毛刺数据。

图3是毛刺高度的主效应图。从图3看出,在同样的钻削参数下,大直径刀具的切削量大,塑性变形区域大,使得层间毛刺也比较大;预加载压紧力对层间毛刺高度的影响显著,在工件不发生扰性变形的情况下,预加载压紧力越大,层间毛刺越小,这可能与预加载压紧力能够减小层间分层有关;在小进给量时,切削层较小,工件塑性变形较小,大部分的材料将会被切除。随着进给量增加,工件塑性变形区域变大,切削层厚度小于塑性变形区域,毛刺增大;主轴转速对层间毛刺的高度的影响是先减小后增大又减小的反复过程,这可能是由于当主轴转速升高时,材料会发生热软化,钻削轴向推力与压紧力方向相反且减小,工件在垂直于钻削推力方向的塑性变形区域变小,加工第一层工件时下层板为上层材料提供了支撑,在一定程度上抑制了材料在轴向推力方向的塑性变形,使得层间毛刺随着主轴转速反复变化;材料的叠加顺序对层间毛刺高度有显著的影响。铝合金7075-T6材料由于其自身的较低的延展性等材料属性,使得产生层间毛刺高度比较小,而铝合金2024-T3在钻削过程中容易产生大毛刺。将铝合金7075-T3置于下层材料,抑制了材料的塑性变形,材料的切除量大于被挤出量,有利于层间毛刺的抑制。这主要是因为在钻削韧性大、延伸率大的材料时,材料的塑性变形不足以使工件材料发生破坏,形成大毛刺。因此在满足加工需求的前提下,应尽可能选用变形硬化较大、延伸率较小的材料,以减少毛刺的形成。

图3 毛刺高度的主效应图

图4是毛刺根厚度的主效应图。各因素对毛刺高度的影响规律类似,层间毛刺根厚度随着钻削刀具半径的减小而减小,预压紧力的施加能够有效的减小层间毛刺根厚度,钻削进给量对层间毛刺根厚度的影响比主轴转速大。材料叠加顺序对层间毛刺根厚度平均值的主效应图表明,铝合金7075-T6的延伸性较小,铝合金2024-T3的塑性较好,在同样加工条件下,铝合金2024-T3材料变形大,上下层的工件在层间的相互作用较大,接合面形成的物理空间大,层间毛刺根厚度也比较大。

在试验数据处理过程中发现,叠层钻削加工中的上层工件下表面的毛刺比下层工件的上表面毛刺明显,这点与单层钻削过程中钻出毛刺大于钻入毛刺的规律基本一致。因此,我们对上层工件下表面的毛刺进行微观形态观察。

图5是通过三维光学表面轮廓仪获得的叠层工件均为铝合金2024-T3的叠层钻削加工上层材料下表面毛刺微观形态。从图中可以看出,随着预加载压紧力的增加,层间毛刺越小。纵向观察图5,当预压紧力较小时,在层间易产生划痕及细屑,随着压紧力的增加,孔表面加工质量越好。这主要是因为随着预压紧力的增加,层间间隙减小,进入层间的钻屑变少,毛刺及层间表面质量得到了改善。进给量对毛刺形态和层间表面质量有较明显的影响。横向比较毛刺微观图可以看到,随着进给量的增加,毛刺和层间质量先减小后增大。因此,如何控制预压紧力、合理选取钻削加工参数是抑制层间毛刺的关键。

图4 毛刺厚度主效应图

图5 叠层材料均为2024-T3不同钻削参数下的毛刺微观形态

5 结束语

(1)轴向预加载压紧力可以有效的抑制层间毛刺。在工件不发生塑性挠曲变形的前提下,预加载压紧力越大抑制层间毛刺的效果越好。

(2)钻削进给量对层间毛刺的影响比主轴转速对层间毛刺的影响大。随着进给量的增大,层间毛刺也变大。材料的塑性越大、硬度越小,层间毛刺越大,将材料塑性较差、加工硬度较高的工件置于底层有利于抑制层间毛刺。

(3)在叠层工件钻削加工过程中,各种参数对加工孔质量影响的大小依次是:轴向预加载压紧力>进给量>主轴转速。因此,在叠层材料制孔加工时,选择合理的预加载压紧力尤为重要。

[1]罗蒙.金属切削过程中毛刺形成机理及控制方法的研究[D].上海:上海交通大学,2007.

[2]朱云明,王磊,王贵成.钻削毛刺的形成与分析模型[J].科学技术与工程,2010,30(10):7415 -7421.

[3]陈镇宇,王贵成.毛刺的研究现状及去除技术[J].现代制造工程,2004(2):126-128.

[4]Guo.Y,Domfeld D.Finite element analysis of drilling burr in ionization with a back up material.Transactions of NAMR/SME.1998,207:207 -211.

[5]David dornfeld,Dae-Eun Lee.Precision Manufacturing[D].Springer Science+Business Media,LLC,2008.

[6]Ramulu M,Branson T,Kim D.A study on the drilling of composite and titanium stacks[J].Compos Struct,2001(54):67-77.

[7]Melkote S N,Newton T R,Hellstern C,et al.Interfacial burr formation in drilling of stacked aerospace materials.In:Proceedings of the CIRP International Conference on Burrs:A-nalysis Control and Removal,University of Kaiserslautern,Germany,2009:89 -98.

[8]Newton T R,Morehouse J,Melkote S N,et al.An experimental study of interfacial burr formation in drilling of stacked aluminums sheets[J].Transactions of NAMRI/SME,2008(36):437-444.

[9]王珉,薛少丁,陈磊,等.面向飞机自动化装配的单向压紧制孔毛刺控制技术[J].航空制造技术,2011(9):26-29.

[10]张兴华,郑慧慧.金属叠层材料层间毛刺形成的钻削实验研究[J].现代制造工程,2011(10):79-82.

[11]林美安.飞机机身装配工艺及仿真技术研究[D].南京:南京航空航天大学,2010.

[12]飞机设计员手册编辑委员会.飞机设计手册(第三版)[M].北京:航空工业出版社,2007.

[13]王万中.试验的设计与分析[M].北京:高等教育出版社,2004.