基于ANSYSworkbench的双进给珩磨头的刚度优化*

侯运丰,陈 刚,李 隆

(兰州理工大学a.数字制造技术与应用省部共建教育部重点实验室;b.机电工程学院,兰州 730050)

基于ANSYSworkbench的双进给珩磨头的刚度优化*

侯运丰1,2,陈 刚1,2,李 隆1,2

(兰州理工大学a.数字制造技术与应用省部共建教育部重点实验室;b.机电工程学院,兰州 730050)

在保证刚度要求的同时,双进给珩磨头的轻量化对珩磨加工有重要影响。利用ANSYSworkbench软件对中型双进给珩磨头进行静刚度分析,并利用灵敏度分析提出刚度优化方案,在保证自身刚度的前提下减轻了珩磨头重量,为大型珩磨头刚度优化提供理论参考。

珩磨头;静刚度;灵敏度;尺寸优化

0 引言

珩磨头系统作为珩磨机的核心部件其刚度和强度是影响磨削效率和磨削质量的关键因素。对于大型珩磨机的珩磨头,在保证珩磨头刚度的同时,减小珩磨头质量,从而优化珩磨头性能,降低制造成本和提高加工精度是目前大型珩磨头的发展趋势[1]。为了提高珩磨头工作性能,缩短研制周期,降低成本,运用ANSYSworkbench软件对直径为φ80mm的中型珩磨头在两种不同装配方式中通过静刚度分析选择应力和位移更大一种装配作为分析模型,再依据静刚度分析结果利用灵敏度分析选择可优化部位进行尺寸优化[2-3],最终得出刚度优化方案,为大型珩磨头刚度优化设计研究提供了参考。

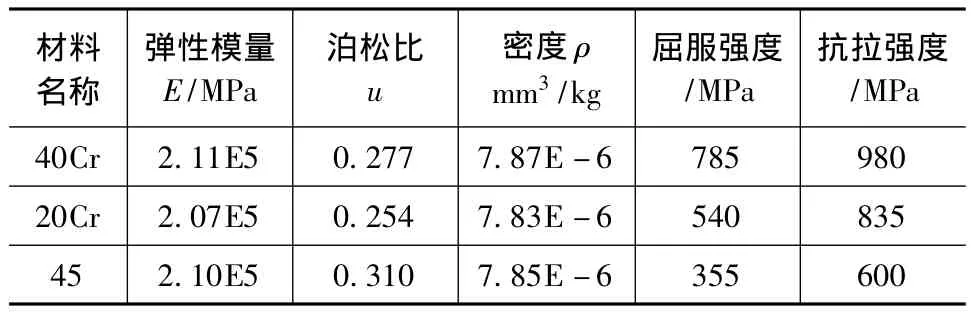

1 创建有限元分析模型

采用PORE4.0软件建立了双进给珩磨头的各零部件的实体模型,同时为了方便有限元分析时的网络划分,故将一些对结构整体性能能影响很小的细小特征进行了适当的简化,在不影响珩磨头的刚度和强度的前提下提高了网格质量[4-5]。在装配体,由于按装配方式的不同产生了两种模型,一种是以基准面对齐为装配方式的模型(图1左),另一种是以油石座侧面与磨头体侧面匹配为装配方式的模型(图1右),前者只会产生径向力和切向力,而后者在重力方向(轴向)上会产生分力,因此应通过静刚度分析选择二者之间应力和位移最大的一个以作为优化模型进行尺寸优化。为了保证零件质量,将装配体模型以AACIS文件格式(即.sat格式)导入ANSYSworkbench中,并按照设计要求,将珩磨头的粗精油石座和磨头体的材料设定为40Cr,大小锥体的材料为20Cr,大小顶杆的材料为45号钢。其材料信息如表1 所示[6]。

表1 各材料属性表

在装配体接触选项中,油石座与磨头体、油石座与椎体之间的接触设置为“Frictional(有摩擦)”,摩擦系数0.12;顶杆与磨头体、顶杆与椎体之间的接触设置为“Rough(粗糙)”;划分网络时精度选取中等以减少不必要的计算时间。导入完成后模型如图1所示。

图1 高精度双进给珩磨头的三维模型

2 静力学分析

珩磨头是采取顶部横向孔处施加固定的方式定位的,因此约束处理为:在横向孔处施加全约束,并在顶杆上方和椎体下方施加全约束;在粗桁过程中始终是六个粗珩油石通过粗珩油石座传递给珩磨头受力,故按最差工况将径向力(即压强5MPa)和轴向力339.309N施加在油石座正接触面上,有圆周力587.7N施加在油石座侧向接触面上。

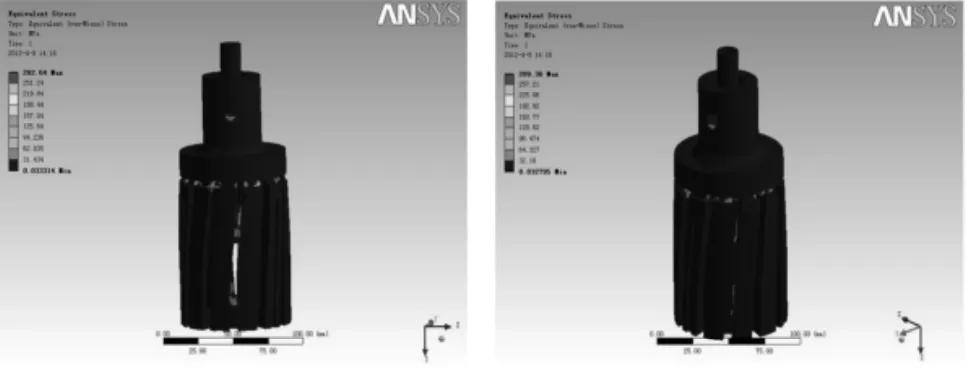

经计算得到两种装配体在最差工况下的应力分布图(图2)和位移分布图(图3)左边为采用基准面对齐装配的珩磨头,右边为采用面面匹配装配的珩磨头。

图2 应力分布云图

图3 位移分布云图

两种装配体的具体计算结果如表2所示。

表2 两种装配方式计算结果

通过图形和上表可知,采用面面匹配装配的珩磨头所受的应力和位移都比采用基准面对齐装配的珩磨头要大,且Y向和Z向刚度要小,因此从可靠性出发,选择采用面面匹配装配的珩磨头作为尺寸优化的对象。

3 灵敏度分析

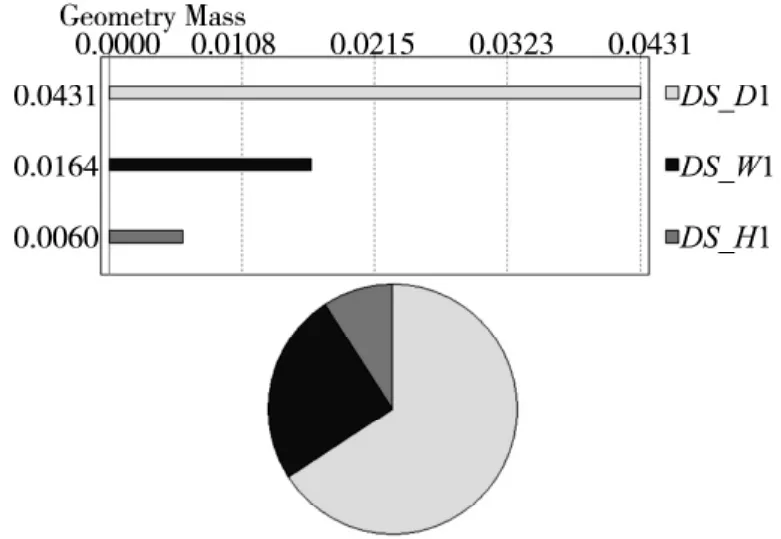

由上述分析可知,珩磨头的轴向刚度较高而磨头体底部和油石座所受应力和位移交大,说明珩磨头在轴向方向存在较大的减重空间。在以磨头体为减重对象时,其中选择磨头体顶部高度H1、顶部直径D1和油石座孔顶部厚度W1进行尺寸优化[7-8]。

在ANSYSworkbench中,以上述尺寸为设计变量,以珩磨头质量和最大位移为目标参数进行灵敏度分析,得出各尺寸关于质量灵敏度分布图如下[9-10]。

图4 各尺寸关于质量灵敏度分布图

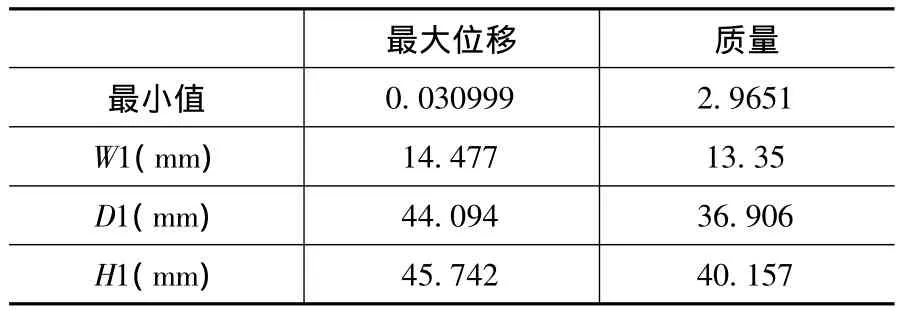

由图可知,尺寸D1(黄色)对于质量最敏感,尺寸W1(红色)对于质量较敏感,而尺寸H1(绿色)对质量敏感度最低。同时通过软件计算得出分别以质量和位移最小时的各尺寸如表3所示。

表3 质量和位移最小时的各尺寸值

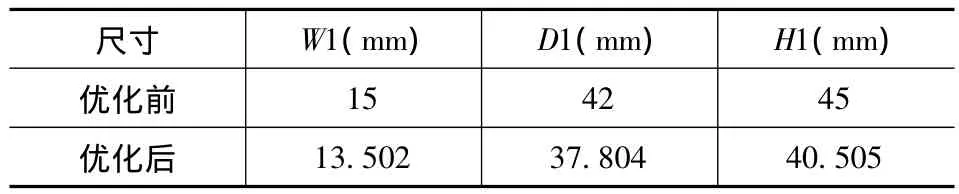

在保证满足一定刚度的情况以质量最轻为原则从各组尺寸中选择如下表尺寸作为优化尺寸。

表4 优化尺寸前后值对比

4 尺寸优化

将优化后的尺寸重新导入采用面面匹配装配的珩磨头中并按最差工况进行静刚度分析,并将优化后的珩磨头与优化前的珩磨头目标参数对比如表5所示。

表5 优化前后各目标参数对比

从上可知,珩磨头X向刚度得到增加,Y向和Z向位移略微减少但不影响珩磨头整体刚度,所受应力也有所降低且优化后质量减少7.4%,实现了双进给珩磨头的刚度优化。

5 结论

通过ANSYSworkbench对珩磨头进行静刚度分析,了解了其各零件在最差工况下所受应力和产生位移的情况,对各关键尺寸进行灵敏度分析并对采用面面匹配装配的双进给珩磨头进行尺寸优化,保证了其刚度的同时减少了重量,实现了珩磨头的刚度优化,为大型双进给珩磨头的刚度优化设计提供了方向和参考。

[1]苏达智.珩磨工艺技术[M].宁夏机械工程学会《宁夏机械》编辑部,2006.

[2]郭俊康,方荣,洪军,等.基于有限元分析的拉刀磨床床身结构优化设计[J].组合机床与自动化技术,2011(1):9-12.

[3]徐礼锯,范守文.一种新型并联机床的刚度和固有特性的有限元分析[J].机械设计与制造,2002(1):102-103.

[4]高东强,毛志云,张功学,等.基于ANSYS Workbench的DVG850工作台拓扑优化[J].机械设计与制造,2011(2):62-63.

[5]张功学,张宁宁,吕玉清.DVG850高速立式加工中心立柱静刚度分析[J].机械设计与制造,2010(12):172-174.

[6]张宪栋,徐燕申,林汉元.基于FEM的数控机床结构部件静动态设计[J].机械设计,2005(5):46-48.

[7]陈国定,武力.轿车白车身结构的相对灵敏分析[J].机械设计,2007(4):22-23.

[8]高云凯,杨欣,金哲峰.轿车车身刚度优化方法研究[J].同济大学学报,2005(8):1095-1097.

[9]李霞,张三川,余红洋.四座纯电动巡逻车车架有限元分析[J].机械设计,2011(12):54-58.

[10]周军勇,金涛,赵万华,等.高速数控车削中心动态特性分析及结构优化[J].机床与液压,2012(2):122-125.

The Stiffness Optimization of the Double Feed Honing-head Based on ANSYSworkbench

HOU Yun-feng1,2,CHEN Gang1,2,LI Long1,2

(a.Digital Manufacturing Technology and the Application of the Ministry of Education Key Laboratory;b.Mechanical and Electrical Engineering College,Lanzhou University of Technology,Lanzhou 730050,China)

The double feed honing-head the lightweight has a significant effect on the processing base on the rigidity requirement.Use ANSYSworkbench software to medium double feed honing-head into static stiffness analysis,and using sensitivity analysis proposed stiffness optimization scheme,reduce the honing-head weight base on ensure its own stiffness,to provide theoretical reference for large honing-head stiffness optimization.

honing-head;static stiffness;sensitivity;size optimization

TH16;TG65

A

1001-2265(2012)12-0053-02

2012-04-18

国家科技重大专项资助项目(2010ZX04001-181)

侯运丰(1976—)男,太原人,兰州理工大学机电工程学院教授,博士,主要从事特种装备及其控制、现代设计方法与理论、超细粉碎技术研究等,(E-mail)623384652@qq.com。

(编辑 赵蓉)