基于ANSYS Workbench的内螺纹磨削中心整机动态特性分析*

徐先勇,崇 凯,严小林,董小飞

(1.江苏大学机械工程学院,江苏镇江 212013;2.泰兴市晨光高新技术开发有限公司,江苏泰兴 225400)

基于ANSYS Workbench的内螺纹磨削中心整机动态特性分析*

徐先勇1,崇 凯1,严小林2,董小飞1

(1.江苏大学机械工程学院,江苏镇江 212013;2.泰兴市晨光高新技术开发有限公司,江苏泰兴 225400)

以四轴三联动内螺纹磨削中心为研究对象,通过对CAD模型进行简化,运用ANSYS Workbench对结合面的处理功能建立了整机有限元模型。在模拟机床工况的情况下,进行了整机的静、动态特性分析,得出了机床的动刚度比静刚度小很多。由模态分析知,机床固有频率有效的避开了自激振动频率,不会发生共振。通过谐响应分析,找出了机床在动态磨削力下的薄弱环节,并结合振型提出了提高整机动态特性的措施,为机床的开发设计和结构优化提供了理论参考依据。

ANSYS Workbench;内螺纹;磨削中心;模态分析;谐响应分析

0 引言

随着我国装备制造业的快速发展,滚珠丝杠副等关键功能部件需求量越来越大。传统的滚珠丝杠螺母加工工艺把内螺纹和外圆及端面分开磨削加工。然而,滚珠螺母的加工关键是保证螺母上回珠孔与螺纹滚道的对中精度、螺母螺纹滚道轴线与安装基面的位置精度、大螺旋升角滚道的齿形精度和表面粗糙度。采用复合加工设备(如内螺纹磨削中心)一次装夹实现外圆、端面、内螺纹及反向孔等多道工序复合加工,提高对中精度、安装精度和加工效率[1]。在相关项目的支持下,江苏大学与泰兴市晨光高新技术开发有限公司合作开发了四轴三联动内螺纹磨削中心。为了预测机床的动态性能,我们对整机进行了动力学分析。有限元分析是一种用来分析计算复杂结构的极为有效的数值计算方法,为机床的静动态特性分析提供了有力的工具[2-3]。

1 整机有限元模型的建立

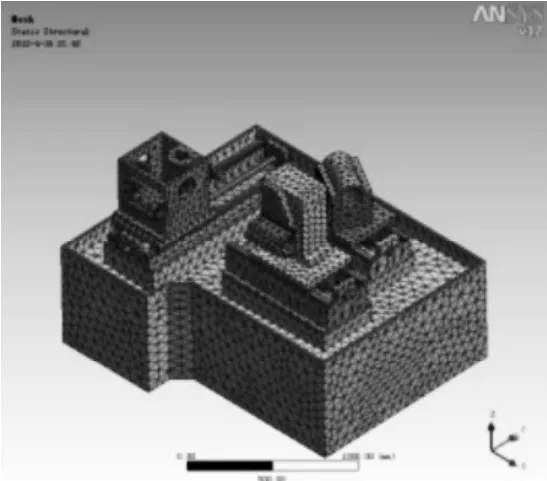

四轴三联动内螺纹磨削中心主要由主轴传动系统、内螺纹磨削工具系统、外圆及端面磨削工具系统、伺服进给系统、砂轮修整装置、床身、底座等部分组成,如图1所示。仿真时对实体模型进行了简化,删除了小尺寸圆角和倒角、螺钉螺栓孔等不影响计算模型精度的小特征,再通过ANSYS Workbench软件平台与CAD软件之间的无缝接口,将CAD模型直接转化为其仿真模块DesignModeler中的CAE模型。大尺寸部件网格划分采用四面体Solid单元,床身网格单元大小为70mm,其余主要结构部件为50mm,材料为铸铁,弹性模量E=1.1×105MPa,泊松比 μ=0.28,密度ρ=7200kg/m3。丝杠用等直径圆柱模型替代,丝杠、导轨、滑块和轴承座等均采用计算精度较高的六面体单元,网格大小为20mm,材料为不锈钢,弹性模量E=1.93×105MPa,泊松比μ=0.31,密度ρ=7750kg/m3。对主轴、蜗轮蜗杆、伺服电机、电机座和砂轮则用集中质量单元来模拟对整机的影响。为了提高计算精度,建模时还对重要接触面的网格进行局部细化。整个简化后的机床模型共由36个部件组成,它们的结合面不是固连在一起,而是通过螺栓或导轨连接。在ANSYS Workbench中,对结合面的处理采用banded和No separation接触单元分别模拟固定结合面(用于螺栓连接)和可动结合面(用于导轨连接)之间的连接[4-5]。最终建立的整机有限元模型如图2所示,共得到128674个节点和57552个单元。

图1 内螺纹磨削中心三维实体模型

图2 整机有限元模型

2 整机静态特性分析

机床的性能在很大程度上取决于其静动态特性。因此,我们对机床进行工况模拟。在静力分析时,对整机施加重力、配重、机床底部边界约束,磨头和工件磨削位置分别施加大小相等方向相反的远端载荷,其中内螺纹磨削力Fn=107N,Ft=52.4N,外圆及端面磨削力Fn=245N,Ft=102N,整机静载荷施加如图3所示。

图3 整机静载荷施加图

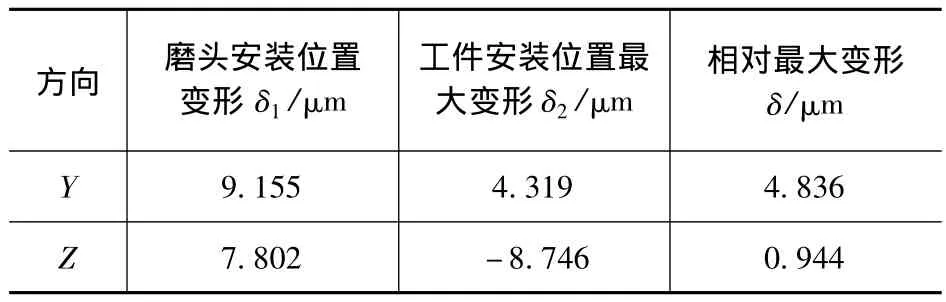

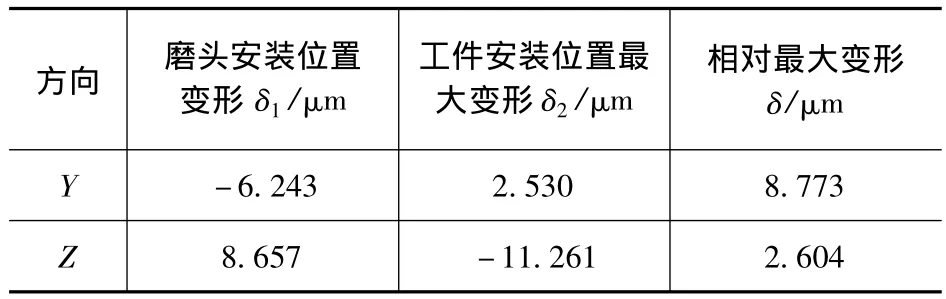

它们之间的变形直接影响磨削中心的加工精度,反映整机的静态特性。如表1,表2所示。由于磨削过程中,Fn>Ft>Fa而Fa与磨削进给量和速度有关不易确定,且对磨削加工精度影响很小,故未施加X方向载荷,故在这里不对X方向的变形量进行分析。从Y、Z两个方向的变形量看,Y方向相对变形量较大,Z方向变形量较大。造成这种现象的主要原因是:①Y轴方向所受磨削力大即相对变形量大;②床身及部件受重力作用中部凹陷导致主轴箱和支座导轨整体向下倾斜使Z方向变形量较大。

表1 内螺纹磨头相对工件安装面静变形

表2 外圆及端面磨头相对工件安装面静变形

3 整机动态特性分析

3.1 模态分析

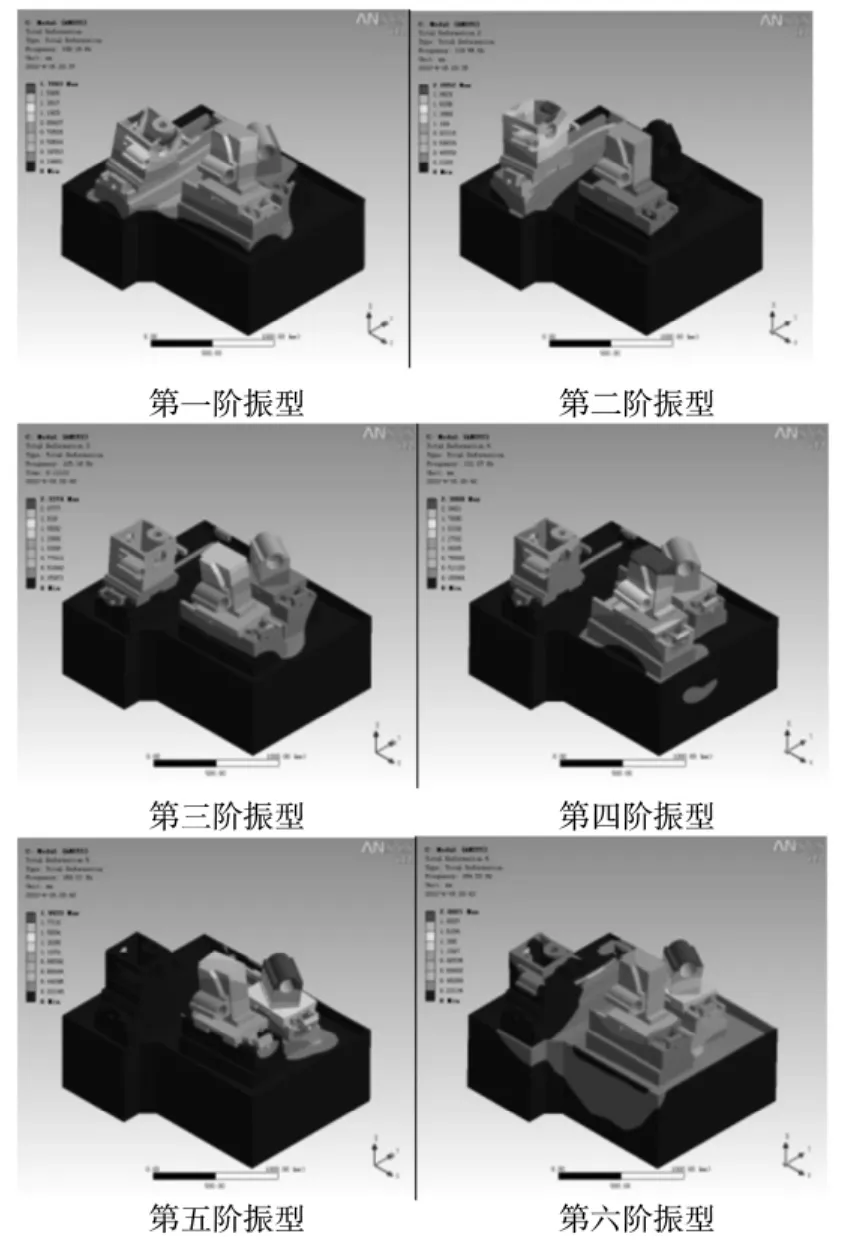

模态分析用来确定结构或构件的振动特性,与外界载荷和运动状态无关,是其他动力学分析的基础。对整机模型进行模态分析,可以得到整机的动态特性[6]。计算分析系统的前20阶固有频率和振型,其中前六阶振型能明显的表现出机床动态特性,分析获得前六阶固有频率和相应振型如表3和图4所示。

表3 磨削中心前六阶频率及振型

图4 内螺纹磨削中心前六阶振型图

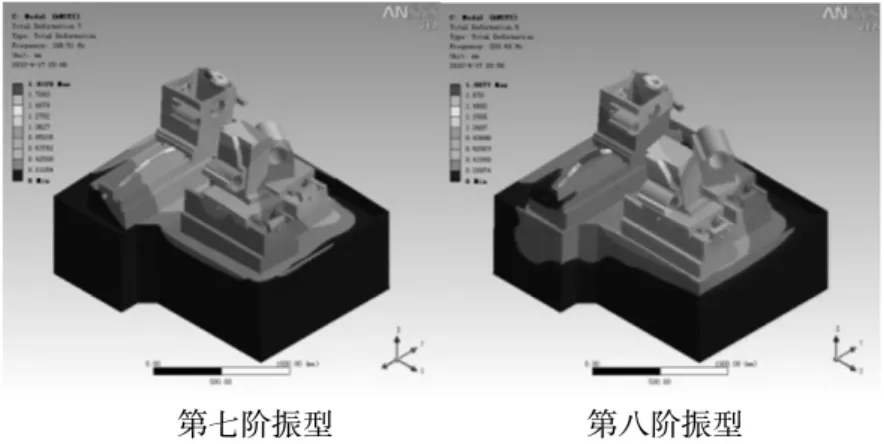

机床结构设计的原则是要避开结构的固有频率接近于激振频率,以防止共振现象的出现。内螺纹磨削中心主要有两个激振源,它们是外圆及端面磨头和内螺纹磨头,自激振动频率分别在23~45Hz和180~400Hz。由表3知,机床整机固有频率在外圆及端面磨头和内螺纹磨头自激振动频率范围之外,不会发生共振。但机床在磨外圆及端面的工位时,除了前六阶与图4振型一致外,第七阶频率为199.51HZ,振型主要是主轴箱、内螺纹支座和外圆及端面支座左右摆动,第八阶频率为220.49HZ,振型主要是主轴箱和内螺纹支座上下振动,对整机动态特性有一定影响。如图5所示。

图5 内螺纹磨削中心第七、八阶振型图

3.2 谐响应分析

模态分析可得到整机各阶振型,表示出机床各部位的相对振动情况,而外力激励下各阶振型对整机振动作用大小是不同的,因此对整机进行谐响应分析可更清楚地看出机床在动态切削力干扰下的抗振性能[7]。

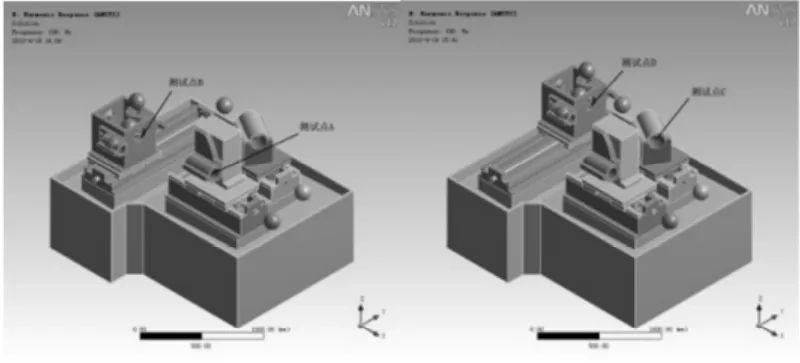

根据模态分析得到的整机动态特性,设置简谐力频率在100~220Hz范围内。在整机有限元模型上施加与静力分析相同的简谐力载荷和约束,对整机做谐响应分析。动载荷作用下机床测试点(如图6所示)的振幅随频率变化曲线如图7所示。

图6 动载荷作用下机床测试点图

图7 谐响应分析结果

从谐响应分析结果可以看出,在动态磨削力激励下第1、3、5、8阶模态容易被激发,在这四阶模态下磨头与工件安装面的最大动位移分别为13μm、30μm、16μm、10μm,不满足设计的整机加工精度为6μm的要求。进一步分析,内螺纹磨削时,机床自激振动频率在180~400Hz范围内,不在第3阶模态125.18Hz附近,机床固有模态不会被激发。外圆及端面磨削时,机床自激振动频率在23~45Hz范围内低于机床的固有模态,也不会被激发。其余各阶模态下,机床在简谐力激励下的动位移均在6μm以下,即所设计的机床结构能满足要求。

此外,在第1、3、5、8阶模态下整机 Y、Z 方向动刚度比静力分析得到的刚度小很多,也表明机床设计的不足。结合模态分析可知:应对床身筋板和支架重新设计,以增强床身中部和内螺纹磨头支架Y方向的刚性,通过减小振幅来改善磨削中心的动态特性。

4 结束语

本文通过有限元分析仿真的方法,对机床整机的静、动态特性进行分析,得出了机床的动刚度比静力分析得到的刚度小很多。由前6阶模态分析知,机床固有频率不在自激振动频率范围之内,不会发生共振。通过谐响应分析,找出了机床在动态磨削力下的薄弱环节,并结合振型提出了提高整机动态特性的措施,为机床的开发设计和结构优化提供了理论参考依据。但本文的研究尚存在不足之处:在整机有限元模型建立中,轴承的结合面简化为banded(粘接)连接;分析计算中没有考虑结构的阻尼,即计算结果是在无阻尼的条件下得到的;由于内螺纹磨削中心属于新产品研发,磨削力都是通过经验公式计算得到,且忽略了轴向磨削力Fa。这些省略和简化处理都可能会影响到计算的精确性,因此还有待于进一步研究和试验的验证。

[1]冯虎田.大型、重载、精密滚珠丝杆副设计及硬旋铣加工装备关键技术[J].金属加工,2010(6):12-15.

[2]王利军,贾振元,卢晓红,等.立式微型数控铣床整机结构的有限元分析[J].组合机床与自动化加工技术,2009(12):12-16.

[3]袁松梅,林继杰,刘强.数控机床整机有限元分析[J].机床与液压,2008(4):17-18.

[4]张进林,洪军,王威,等.一种机床整机动态性能优化设计方法[P].中国发明专利,CN102063548A 2011.05.18.

[5]姜衡.FWV-6V立式加工中心动静态特性分析及优化设计[D].广州:华南理工大学,2011.

[6]倪向阳,张建润,彭文.高架桥式五坐标龙门加工中心整机动特性分析[J].精密制造与自动化,2005(1):24-26.

[7]Ra Jeev S.Vibration analysis of machine tool structure[C].ⅤⅢinternational Conference on Recent Advance in Structure Dynamics Southampton,2003.

[8]浦广益.ANSYS Workbench 12基础教程与实例详解[M].北京:中国水利水电出版社,2010.

Dynamic Performance Analysis of Internal Thread Grinding Center Based on ANSYS Workbench

XU Xian-yong1,CHONG Kai1,YAN Xiao-lin2,DONG Xiao-fei1

(1.School of Mechanical Engineering,Jiangsu University,Zhenjiang Jiangsu 212013,China;2.Taixing Chenguang Hightech Development Co.,LTD.,Taixing Jiangsu 225400,China)

Taking the Internal Thread Grinding Center of four-axle3D as the researching object the simplified model of CAD and The function of ANSYS Workbench for joint surface was used to set up the whole machine FEM model.The condition of working machine tool was simulated and the dynamic performance of the whole machine was analyzed.The study showed that the dynamic stiffness was much smaller than the static stiffness.Modal analysis verified that natural frequency was not in the range of the self excited vibration.So resonance would not happen.Through harmonic analysis,the weak points of working machine tool were identified,and the measures of improving dynamic performance were proposed by mode shapes.It would provide the reference for the design and optimization of machine tool structure in theory.

ANSYS workbench;internal thread;grinding center;modal analysis;harmonic analysis

TH16;TG65

A

1001-2265(2012)12-0023-03

2012-04-28

高档数控机床与基础制造装备科技重大专项(2009ZX04012-012);江苏省普通高校研究生科研创新计划(CX10B_258Z);江苏高校优势学科建设工程资助项目

徐先勇(1982—)男,湖北荆州人,江苏大学硕士研究生,从事数控机床开发设计与结构分析的学习研究,(E-mail)xianyong1998@163.com。

(编辑 赵蓉)