δ相对GH4169合金热变形行为的影响

韦家虎, 董建新, 喻 健, 姚志浩, 付书红

(1.北京科技大学材料科学与工程学院,北京 100083;2.北京航空材料研究院,北京 100095)

GH4169合金是一种镍基高温合金,它在高温条件下具有强度高,抗氧化、抗辐照、热加工性能和焊接性能好的特点,又不含稀缺资源Co,相比其他高温合金如GH738合金等,在650℃使用温度下,具有较佳的使用性能,因而成为航空、航天及核能、石油领域等用量最大的变形高温合金之一[1~5]。该材料最大优点是可以通过调整热变形工艺参数,获得不同晶粒尺寸和不同强度级别性能的锻件,随后制成满足不同应用要求的热端部件。因此,研究GH4169合金热变形行为具有重要意义。目前对GH4169合金热变形过程中的组织与热加工参数关系的研究较多,并取得了一定成果。这些研究可一定程度上分析预测热变形后的组织,但多局限于没有δ相参与或者大量δ相参与的热变形行为[6~11]。对于预先析出不同量、不同分布状态的δ相在热变形过程中对GH4169合金形核、再结晶及晶粒长大组织演化的影响研究较少。然而,实际生产过程中,δ相会有不同程度的回溶与析出,与此同时在GH4169合金热变形过程中,δ相的存在对控制晶粒尺寸起着至关重要的作用[9]。故而研究δ相对促进GH4169合金锻件晶粒细化及其作用机理非常有意义。本研究通过预热处理获得不同程度δ相分布及数量,并在δ相完全溶解温度980℃下进行热变形,进而对δ相在GH4169合金热变形过程的作用及影响进行探讨。

1 实验方法

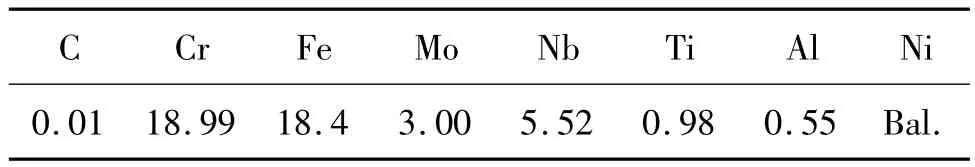

表1为GH4169合金的化学成分。材料的原始状态为热轧棒材。首先将实验用合金棒材进行不同工艺热处理,预先在1050℃保温28min,水冷以获得晶粒均匀且无δ相的组织。然后通过不同热处理来获得数量、分布不同的δ相的显微组织。具体热处理工艺如表2所示。将获得不同显微组织的棒料,进行机加工,获得φ8mm ×12mm热压缩变形试样,然后通过Gleeble热模拟试验机对标准加工样品进行热压缩变形实验。

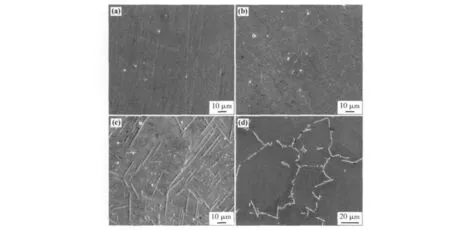

经表2中热处理制度处理后,预变形前δ相分布如图1所示。经1050℃/28min水冷热处理后的样品,固溶态微观组织中没有或者极少存在δ相,见图1a所示;经过1050℃/28min水冷+940℃/1h热处理后的试样,即析出颗粒δ相试样,在晶粒内部均匀分布着颗粒状的δ相,如图1 b所示;经1050℃/28min水冷 +900℃/20h水冷热处理后,即获得大量δ相的试样,即在晶界及晶粒内部都有长条状、短棒状、颗粒状的δ相存在,如图1c所示;经1050℃/28min水冷+900℃/1h水冷热处理后的样品,合金组织内部晶界存在大量δ相,即只在晶界分布长条状、短棒状、颗粒状的δ相,而在晶粒内部没有或只有极少量的δ相存在,如图1d所示。

表1 实验用GH4169合金成分(质量分数/%)Table 1 The chemical composition of GH4169 alloy(mass fraction/%)

图1 四种不同的δ相分布状态 (a)固溶态-几乎无δ相;(b)颗粒δ相;(c)大量δ相;(d)晶界δ相Fig.1 The δ phase topography in different initial states (a)no δ phase;(b)granular;(c)plenty of δ phase 3;(d)intergranular

目前GH4169合金一般选择在980~1120℃下进行变形锻造,而δ相的析出峰是900℃,在980℃时大量溶解,当温度达到1020℃以上时基本全部溶解。因此,为获得δ相对GH4169合金热变形过程对组织的影响,选定980℃为热模拟压缩变形。将不同工艺热处理后的试样,在Gleeble-1500热模拟试验机上以10℃ /s-1加热到980℃并保温 2min,以 0.1s-1变形速率和70%变形量进行热变形。获得热模拟压缩过程中的真应力-真应变曲线。将变形后的试样沿其轴向中心切开,观察变形态显微组织,进而对δ相在GH4169合金热变形过程的影响规律进行分析。

2 实验结果与分析

2.1 应力-应变曲线

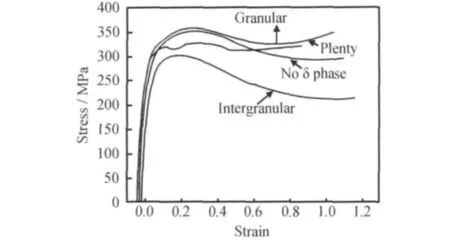

图2为以10℃/s加热到980℃,保温2min后,以0.1s-1变形速率和70%变形量进行热变形的不同试样的真应力-真应变曲线。

图2 不同预处理试样的真应力-真应变曲线(0.1s-1,70%)Fig.2 The true stress-strain curves in different conditions(0.1s-1,70%)

由图2可以看出,晶界δ相的试样和大量δ相试样的峰值应力低于固溶态试样和颗粒δ相试样的峰值应力。其中颗粒δ相试样的峰值应力最高,而晶界δ相试样的峰值应力最低。并且晶界δ相试样和大量δ相试样的峰值应力对应的峰值应变比固溶态试样和颗粒δ相试样低2~3倍。同时,由图2可以发现,大量δ相试样与颗粒δ相试样在真应变为0.6左右出现二次硬化。

2.2 热变形态显微组织结果

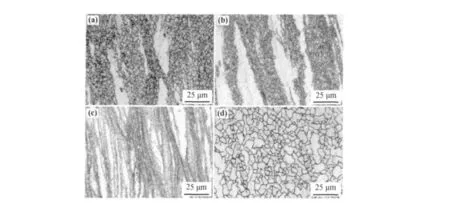

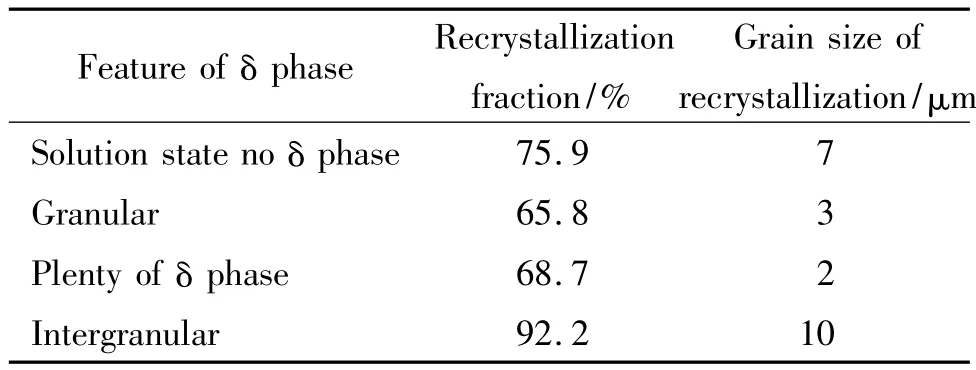

图3为经过热压缩模拟变形后的试样的显微组织。采用描点法统计再结晶体积分数,采用比较法和截线法计算再结晶晶粒大小,其结果如表3所示。

图3 合金变形后的微观组织形貌(980℃,70%) (a)固溶态;(b)颗粒δ相;(c)大量δ相;(d)晶界δ相Fig.3 The topography after deformation(980°,70%) (a)no δ phase;(b)granular;(c)plenty of δ phase;(d)intergranular

表3 不同初始状态试样的再结晶体积分数和再结晶晶粒尺寸Table 3 The fraction and grain size of recrystallization in different initial states

由图3和表3可以看出,在相同外在变形条件下,晶界 δ相试样再结晶体积分数最多,达到92.2%。大量δ相试样和颗粒δ相再结晶体积分数相差不大,但明显低于晶界δ相试样,同时低于固溶态试样的再结晶体积分数。大量δ相试样和颗粒δ相试样再结晶后的晶粒为2~3μm,而晶粒内部没有δ相的固溶态试样和晶界δ相试样再结晶后的晶粒为7~10μm。从而一定程度上说明,晶界处存在δ相有利于形核长大,然而大量δ相存在则更有利于促进形核,而长大的程度则较小。

2.3 变形后的δ相分布

图4为变形后试样的δ相分布状态。在变形后,含有颗粒状δ相的试样、大量δ相的试样、晶界δ相的试样中的δ相出现较大程度的溶解,在变形过程中长条状的δ相随基体变形,发生一定程度弯曲,甚至断裂溶解成短棒状、颗粒状。从热变形过程中的δ相变化规律看,在变形之前,固溶态没有δ相析出,颗粒状δ相的试样的δ相弥散分布于基体内,大量δ相试样的δ相析出较多,在晶界与晶内都有大量析出,如图1所示。在980℃变形后,固溶态基体内部仍无δ相,而颗粒δ相、大量δ相和晶界δ相三种组织状态试样发现δ相大量溶解,首先δ相本身在980℃发生溶解,同时变形过程中在δ相附近形成大量的位错[6]、空位等缺陷,这些缺陷有利于元素的扩散,因此,变形过程促进了δ相的溶解。

图4 不同δ相状态试样变形后的微观组织(980℃,70%) (a)固溶态;(b)颗粒δ相;(c)大量δ相;(d)晶界δ相Fig.4 The distribution of δ phase for different initial states after deformation(980℃,70%) (a)no δ phase;(b)granular;(c)plenty;(d)intergranular

3 结果分析与讨论

GH4169合金中的δ相是非常重要的析出相,它的数量、形貌、分布能直接反映材质的均匀性,热变形工艺的合理与否,能影响产品的力学性能和晶粒组织。通过不同热处理工艺获得了不同的δ相分布特征,从而对合金变形行为产生较重要影响,下面主要分析变形前预析出的δ相的位置、数量、形貌的差异对变形后组织的影响及其δ相在变形过程中的变化规律。

3.1 δ相数量对热变形的影响

GH4169合金中δ相的析出数量从多到少依次为:大量δ相试样,晶界δ相试样,颗粒δ相试样,固溶态试样。合金在变形时δ相周围形成高的位错密度,因此δ相数量越多,回复与动态再结晶开始越早,形核位置越多。从而进一步说明:大量δ相和晶界δ相试样的峰值应力和峰值应变比颗粒δ相和固溶态试样的峰值应力和应变低是完全合理的。固溶态试样因几乎所有δ相均溶入基体中,所以,该合金在变形过程中,δ相没有作为第二相产生作用,故而峰值应力和峰值应变相对都较高。但作为存在δ相的颗粒δ相试样来说,由于颗粒δ相试样的相分布均匀,如图1b所示弥散分布于晶粒之中,同时颗粒δ相较小,数量较少。较大量δ相和晶界δ相大面积软化区域,颗粒δ相由此形成的软化区域较小,基本没改变原始固溶态的软化程度。因此,在变形过程中,颗粒δ相峰值应力与固溶态相近,不会产生低应力大变形而形成高位错密度的效果,但要比大量δ相和晶界δ相试样的峰值应力高。

经典形核理论指出回复与动态再结晶开始越早,形核场所越多。这预示着在相同变形量下,发生动态再结晶的量也越多,因此,大量δ相和晶界δ相试样的再结晶体积分数远远高于颗粒δ相和固溶态试样,但是实际结果有些偏差,晶界δ相试样再结晶体积分数最多,符合推论。而大量δ相试样与颗粒δ相试样的再结晶体积分数相近,远远低于晶界δ相试样,且低于固溶态试样。

3.2 δ相分布位置对热变形的影响

前面已经讨论得出δ相的存在,有利于形成高的位错密度,大量δ相的存在有利于回复与动态再结晶的开始越早,形核场所越多。但是δ相析出的位置对再结晶影响也至关重要,继而影响到变形后晶粒组织。图2所示,同时在晶粒内部有δ相析出的颗粒δ相试样和大量δ相试样的真应力-真应变曲线,在应变为0.6左右出现真应力-真应变曲线升高的二次硬化现象。而在晶粒内部没有δ相析出,晶界δ相和固溶态试样却没有这种状况。出现这种情况的原因是,变形产生的动态硬化速率高于动态软化速率,由此导致应力应变曲线上升。然而热加工过程时的动态软化主要取决于动态回复与动态再结晶。由此说明,动态回复与再结晶受到阻碍作用。

在再结晶过程中,δ相钉扎晶界,阻碍晶界扩展。再结晶的行核理论认为,再结晶形核优先位于大角度晶界[12]。因此原始晶界是理想场所。当形核完成后,开始向晶粒内部继续形核生长,当在晶粒内部存在的较硬的第二相时,会发生钉扎晶界的作用,阻碍再结晶晶粒生长。这正好说明了晶粒内部有δ相析出的颗粒δ相试样和大量δ相试样的再结晶体积分数低于晶界δ相试样和固溶态试样的再结晶分数(如图4所示)。

晶界δ相试样只在晶界析出大量δ相,变形时δ相周围产生高的位错密度,同时原始晶界为理想的形核场所。晶粒内部没有δ相钉扎再结晶晶界发展,因此再结晶发展较容易,再结晶体积分数最多。而在大量δ相试样的晶界和晶粒内部都有大量δ相析出,在再结晶过程中,δ相钉扎作用,阻碍了晶界扩展,使得再结晶晶粒生长受到阻碍。如图5所示再结晶晶粒在开始于δ相同时,生长过程中又受到δ相的阻碍而停止。这正好解释了,为什么同样有大量δ相析出、动态回复与动态再结晶开始较早的大量δ相试样的再结晶体积分数远远低于晶界δ相试样,同时低于固溶态试样(如图4所示)。

图5 变形后δ相周围的微观组织Fig.5 The microstructure of nearby grain boundary after hot deformation

晶粒内部存在的δ相对细化再结晶有促进作用[9],在晶粒内部存在δ相的大量δ相和颗粒δ相试样,其再结晶后的晶粒大小在2~3μm;而晶粒内部没有δ相的固溶态和晶界δ相试样其再结晶后的晶粒大小在9~10μm。

4 结论

(1)GH4169合金初始晶粒中存在数量较多的δ相,由于其周围存在大量软化区域,在变形过程中,在较低的应力下产生较大塑性变形,形成高的位错密度,促进再结晶形核。

(2)合金中晶界存在的δ相有利于再结晶形核长大,晶粒内部存在的δ相对再结晶发展有阻碍作用,但是细化再结晶晶粒。

(3)在980℃变形时在δ相附近促使形成大量的位错、空位等缺陷,有利于元素的扩散,因此,变形促进预先析出δ相溶解。

[1]BARKER J F.The Initial Years of Alloy 718 AGE Perspective:Superalloy 718 Metallurgy and Application[C]//Warrendale,PA:TMS,1989:269 -277.

[2]SCHAFRIK R E,WARD D D,GROD J R.Application of Alloy 718 in GE Aircraft Engines:Past,Present and Next Five Years:Superalloys 718,625,706 and Various Derivatives[C]//Warrendale,PA:TMS,2001:1 -11.

[3]姚志浩,董建新,张麦仓.GH738高温合金热变形过程显微组织控制与预测Ⅰ:组织演化模型的构建[J].金属学报,2011,47(12):1581 -1590.(YAO Z H,DONG J X,ZHANG M C.Microstructure control and prediction of GH738 superalloy during hot deformation I:Construction of microstructure evolution model[J].Acta Metallurgica Sinica,2011,47(12):1581 -1590.)

[4]姚志浩,王秋雨,张麦仓,等.GH738高温合金热变形过程显微组织控制与预测II:模型的验证与预测[J].金属学报2011,47(12):1591 -1599.(YAO Z H,WANG Q Y,ZHANG M C,et al.Microstructure control and prediction of GH738 superalloy during hot deformation II:Verifiation and application of microstructural evolution model[J].Acta Metallurgica Sinica,2011,47(12):1591 -1599.)

[5]吕成,张立文,王照坤,等.GH4169合金热加工中微观组织模拟研究进展[J].材料热处理,2006,35(18):57-60.(LV C,ZHANG L W,WANG Z K.Progress in simulation research for microstructure of GH4169 alloy during hot working process[J].Materials and Heat Treatment,2006,35(18):57 -60.)

[6]YUAN H,LIU W C.Effect of the δ phase in the hot deformation behavior of Inconel 718[J].Materials Science and Engineering(A),2005(408):281-289.

[7]ZHANG J M,GAO Z Y,ZHUANG J Y.mathematical modeling of the hot deformation behavior of superalloy IN718[J].Metallurgical and Materials Transactions(A),1999,(30):2701-2713.

[8]DIX A W,HYZAK J M,SINGH R P.Application of ultra fine grain alloy 718 forging billet[C]//Superalloy 1992,Warrendale,PA:TMS,1992:23 -32.

[9]刘东,罗子健.通过控制δ相以优化IN718合金锻件的组织和性能[J].稀有金属,2005,29(2):152 -153.(LIU D,LUO Z J.Optimizing microstructures and properties of IN718 alloy forgings via control of δ phase[J],Rare Metals,2005,29(2):152 -153.)

[10]BRAND A J,KARHAUSEN K,KOPP R.Microstructural simulation of nickel base alloy Inconel718 in production of turbine discs[J].Material Science and Technology,1996(12):963-969.

[11]WANG Y,ZHEN L,SHAO W Z.Hot working characteristics and dynamic recrystallization of detal-processed superalloy 718[J].Journal of Alloys and Compound,2009,474(12):341-346.

[12]余永宁.材料科学基础[M].北京:高等教育出版社,2006.