航空发动机叶片多轴疲劳试验研究进展

马楠楠, 陶春虎, 何玉怀, 刘新灵

(北京航空材料研究院 中国航空工业集团公司失效分析中心,北京 100095)

航空发动机叶片服役过程环境严苛,一旦断裂失效后果严重。通过对近100个发动机叶片进行失效统计分析,发现叶片多为在离心应力作用下叠加振动应力导致的多轴疲劳失效。多轴疲劳在力学分析、物理机制等方面比单轴疲劳复杂,叶片和叶片材料在模拟服役环境下的性能数据有助于缩短叶片的设计周期,提高叶片的安全可靠性,因此模拟叶片服役环境进行多轴疲劳试验研究一直是国际上的热点[1,2]。根据赵振业提出的“材料研制与应用全过程”理论[3],叶片的设计选材,制造加工中的质量控制,长期使用环境分析,失效后的故障分析反馈等组成材料研制应用的全过程。在这个全过程中要进行相应的叶片材料性能测试、叶片设计验证试验、叶片强度考核试验、叶片故障再现试验等,因而模拟叶片服役环境的多轴疲劳试验系统是叶片“材料研制与应用全过程”的支撑。目前对于多轴疲劳试验的研究方式多为平面双轴拉压或拉伸-扭转等,针对航空发动机叶片的受力情况而进行的多轴载荷试验研究并不完善,数据也比较零散[4]。在这种情况下,有必要借鉴国外先进设计理念及最新多轴疲劳试验系统,开发适合航空发动机叶片的多轴疲劳试验系统,规范叶片材料性能的评价标准,建立叶片材料的多轴疲劳性能数据库,为航空发动机叶片设计提供更为科学的基础数据。

1 发动机叶片失效统计分析

1.1 叶片失效模式统计分析

因工况不同,发动机转子叶片的失效模式并不相同。主要失效模式为外物损伤、变形伸长和断裂。其中转子叶片的断裂失效出现的概率最高,危害最大。除外物撞击导致叶片瞬时过载断裂外,绝大多数断裂失效为疲劳断裂失效。叶片的疲劳断裂分为高周疲劳和低周疲劳,离心力和弯曲振动共同作用下的高周疲劳断裂所占比例较大[5]。

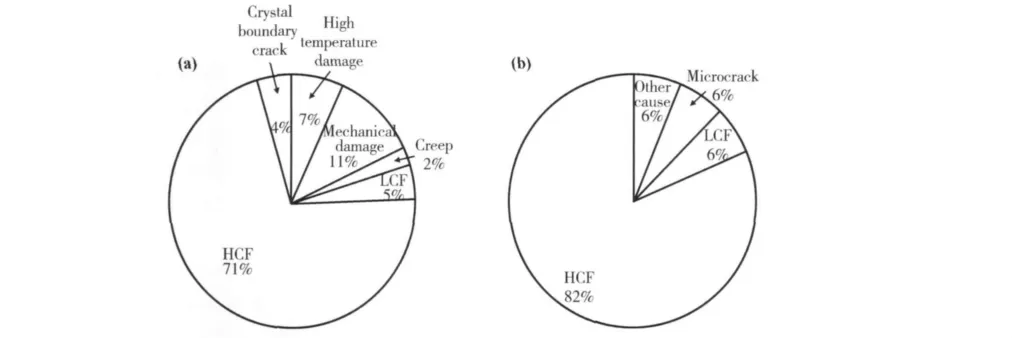

中航工业集团公司失效分析中心在2001~2012年共处理了97件叶片裂纹或断裂的故障,约占整个失效分析工作的10%,由此可见叶片失效的概率较高。其中涡轮叶片失效49件,压气机叶片40件,其他燃气涡轮叶片8件。这些叶片的工作环境虽略有差异,但在服役条件下都受到离心力叠加振动应力的载荷。图1分别给出了涡轮叶片和压气机叶片失效模式的统计。

统计结果表明,故障叶片81%的失效模式为各种形式的疲劳裂纹或疲劳断裂。由于叶片工作环境复杂,疲劳断裂多数情况下并非某种单一模式,而是两种或多种模式叠加,即“复合”疲劳断裂失效。压气机叶片与涡轮叶片服役环境不同,其失效模式略有差异,但从图1来看,除疲劳失效模式以外的其他失效,如局部掉块、变形、蠕变、过载、烧蚀等所占比例很低,与文献[6~10]相符,可见多轴载荷下的疲劳断裂是叶片失效的主要模式。

图1 2000~2012年处理的失效叶片的失效模式统计Fig.1 Statistical analysis of the failure modes of turbine blades(a)and compressor blades(b)

1.2 叶片失效原因统计分析

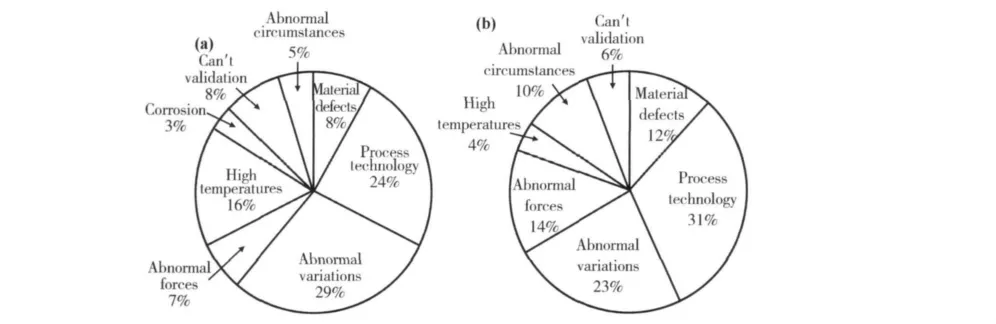

从叶片失效原因的统计分析来看,与叶片在复杂工况下的异常振动和异常应力有关的疲劳失效占35%左右,零件加工装配过程中质量控制引起的叶片失效也占较大比例,见图2。涡轮叶片工作温度较高,因此再结晶和短时超温等引起的失效比例较大;夹杂尘土、沙石等外来物的高速气流冲刷也会损伤压气机叶片,这些外部因素同样造成压气机叶片失效[11]。

图2 2000~2012年期间处理的失效叶片的失效原因统计Fig.2 Statistical analysis of the failure causes of turbine blades(a)and compressor blades(b)

从图2的统计可知,航空发动机转子故障叶片多为复杂载荷下的多轴疲劳失效,失效原因多为离心应力叠加振动应力所致。材质缺陷、制造质量等也是叶片失效的重要原因,但是制造过程只是设计的保障,设计上的成熟才是减少叶片失效的根本措施,而叶片材料在多轴载荷下的疲劳性能数据是叶片设计的基础,因此应模拟叶片服役环境对叶片材料多轴疲劳试验进行研究。

2 国内外多轴疲劳试验方法研究现状

近年来,人们对多轴疲劳的试验方法进行了大量研究,如通过改变试样形状采用单轴系统模拟试样材料的多轴受力载荷等。新一代电液伺服多轴疲劳试验机使某些零构件在实际服役中受到的复杂载荷历史得以再现,尤其是平面双轴和拉压-扭转等多轴受载方式,有力地支撑了多轴疲劳的研究[14],使人们更深入地研究多轴疲劳理论机制。

2.1 单一载荷加载下的多轴疲劳试验

早期的试验设备多为单轴载荷,很难模拟零构件多轴状态下复杂的载荷历史。研究人员采用单轴系统通过改变试样形状建立模拟构件多轴受力载荷的评价方法。该方法对设备要求简单,采用单一载荷即可。该种试验方法的不足是需要根据构件载荷状态设计试验件形状,对不同形状的试验件进行应力-应变分布,建立本构关系以及应力梯度效应分析。另外,试样的几何形状及表面状态直接影响到施加载荷过程中的应力集中情况,进而影响到裂纹萌生和扩展行为。试验件几何形状不同,疲劳性能也将存在差异,因此,不同几何形状的试验件测得的多轴疲劳试验数据间很难比较,需要建立相应的转化标准[15]。

2.2 双向加载方式下的多轴疲劳试验

为了比较应力应变状态和主应力方向对疲劳行为的影响,必须将试验条件统一。这更加需要能够在同样形状的试验件上实现与任意主应力方向相对应的应力应变状态。模拟实际的多轴载荷状态进行多轴疲劳试验的设备和技术在近年来得到迅速发展。新一代的电液伺服试验机实现了针对一种形状的试验件施加复杂的载荷来实现所需的多轴应力。包括拉压(弯曲)/扭转疲劳试验系统,双轴拉压疲劳试验系统,等等。此类试验机的试验加载系统必须是两套相互独立的系统,试验系统复杂,试验费用昂贵。该方法的多轴疲劳试验采用的试验件多为十字花样试验件及薄壁圆管试件。

2.2.1 十字花样试件多轴疲劳试验

Shiratori和Ikegami等人在20世纪60年代就提出了平面十字花样形拉伸试件,但是由于设计不合理,中心区受力不均匀。1967年,Pascoe和Devilliers提出了中心区比十字臂薄的试件,以此来解决中心区正应力不均匀的问题。近年来有学者设计了一种只在拉伸臂上开一些等间距窄缝的十字形拉伸试件。采用这种试件在中心区两轴受力与对应十字臂受力近似相等的假设条件下进行了十字臂双轴比例加载试验,用铝合金材料对一些屈服准则进行了验证,得到了较为满意的试验效果。采用十字花样试验件进行多轴疲劳试验可以分析零构件性能,几何形状与使用寿命的关系,优化板材的设计选料及成型工艺,有助于双轴受力下零构件的疲劳损伤模型建立和寿命预测[16]。但采用十字花样试验件进行多轴疲劳,无论从试样的几何形状还是载荷状态,都与发动机叶片所需进行的多轴疲劳试验相去甚远。

2.2.2 薄壁管状试件多轴疲劳试验

目前多轴疲劳试验方法采用最多,研究最广泛的是薄壁管试验件。薄壁管试验件是一个简单的几何结构,有着众多的工程应用背景,如飞行器的隔框蒙皮、汽车轨道、各类轴承、高压容器等。可以通过对其施加多种形式的载荷,如拉、扭、内压、外压等,来实现所需要的应力或者应变状态。

王雷、王德俊[17]等人采用薄壁管状试验件,研究了在多轴加载条件下钢的循环特性变化规律,进行多轴低周疲劳寿命预测,发现简单地将单轴低周疲劳寿命的估算方法应用于多种非比例加载会给出偏于危险的疲劳寿命预测。

朱正宇等[18]采用薄壁圆管试样对航空用、汽车用等各类铝合金进行多轴比例和非比例加载试验。用弹性力学方法及弹塑性有限元方法对多轴加载下循环应力应变关系和多轴疲劳损伤累积规律进行了研究,探讨多轴非比例加载低周疲劳特性及微观机理。

国外研究学者 Véronique Doquet,H.Nakamura[19,20]等人对钛合金薄壁圆管试样在拉扭多轴非比例加载下进行试验,来研究材料在该载荷下疲劳裂纹萌生及扩展行为。在非比例多轴加载下,试样将承受更大的应变,萌生更多的裂纹,疲劳寿命为比例加载下的十分之一。尚德广,王建国,王连庆[21]等对高温合金GH4169薄壁管试样在拉扭多轴载荷下的疲劳特性及裂纹扩展机理进行了较为系统的研究。他们利用GH4169薄壁管疲劳试样测试了在控制应变拉扭循环加载情况下的数据,提出一种基于单轴疲劳材料常数和高温蠕变特性可以同时预测单轴、多轴比例加载,多轴非比例加载下疲劳寿命模型。

这种薄壁管状试样试验研究较多,且有一定的工程应用背景,但是与航空发动机叶片所受离心力叠加振动应力的受载状况并不相同,而且薄壁管状与叶片的实际形状相差甚远,所得疲劳性能数据不能作为叶片设计的参考数据。

2.3 评价航空发动机叶片的多轴疲劳试验

目前航空发动机叶片多轴疲劳试验研究对象包括叶片用材和实物叶片,多采用“有限元计算模拟+关键多轴疲劳试验验证”的方法,有限元模拟的关键是建立起能够描述零构件累积损伤的模型。国内外广泛应用的有限元商业软件有 LS-DYNA,NSYS/LS-DYNA, PAM-CRASH, DYNAFORM,ABAQUS/Explicit等。

航空发动机叶片在高速旋转所产生的离心应力和各种类型的弯曲振动应力共同作用下服役,国外已经有学者对叶片用镍基高温合金开展了拉伸-弯曲振动多轴疲劳试验。通过调研,国内可进行多轴的拉伸-弯曲振动的设备几乎没有,关于拉伸-弯曲振动的多轴疲劳试验研究几乎空白。国外对叶片用材的多轴疲劳试验研究,多为十字花样或薄壁管状多轴试验研究,与叶片实际工况相距甚远。国内的多轴疲劳研究多集中于不锈钢、铝合金等传统材料上,受载方式多为拉压扭转或者平面双轴拉压,少有航空发动机叶片用材的多轴疲劳研究。

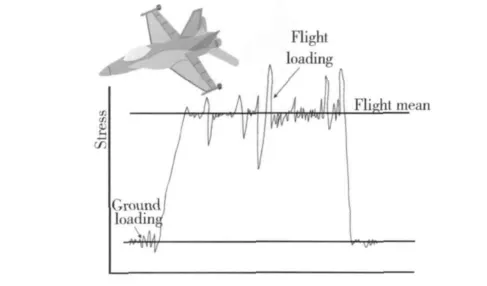

航空发动机叶片服役条件下所受载荷谱复杂,如图 4 所示。Takashi Ogata[24,25]等人基于有限元应力分析对发动机用镍基高温合金进行模拟及试验验证。对镍基高温合金在多轴热机械疲劳载荷下蠕变断裂、疲劳失效特征机理等进行了研究。试验结果符合非线性累积损伤模型,并将此模型应用于定向凝固高温合金涡轮叶片的疲劳失效分析中。

图4 飞机起落过程中叶片所受载荷谱Fig.4 Schematic periodic overloads of the blades

Bok-Won Lee[22]等人指出完全模拟发动机复杂的试验条件是非常困难的,但也许可以进行代表性的试验。他们发明了一套多轴疲劳试验设备来模拟离心载荷、涡轮盘张力和叶片振动。试验后,可以清晰地观察接触边缘萌生的疲劳裂纹,同时可以直接模拟发动机工况,在设计阶段可以更客观合理地模拟榫头的微动疲劳行为。根据试验件外形进行应力应变分析,采用半独立的方法对表面张力和亚表面应力场进行准确评估。通过叶盘的厚度计算叶片表面的弯曲应力,进一步得知叶片和涡轮盘的体积应力和弯曲应力。应用短滞止裂纹方法进行应力分析来预测叶片试件的疲劳行为,结果与试验观察拟合较好。

R.Rajasekaran,D.Nowell[23]对叶片的榫头根部进行拉伸-弯曲振动多轴疲劳试验,采用通用的有限元模拟软件ABAQUS对榫头应力-应变分布进行有限元分析,得出半独立式寿命预测模型。采用该模型对表面张力和亚表面应力场进行准确评估。这种试验方法很好地模拟了压气机叶片在实际服役工况下承受的多轴疲劳载荷,采用该模型进行寿命预测的结果也与试验观察拟合较好。

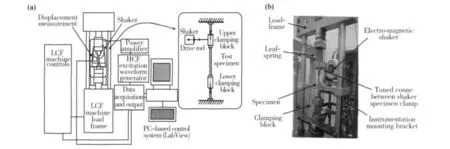

近期,葡萄牙材料和表面工程研究所在欧盟项目中提出了一种新的多轴试验方法[24]。该方法在传统的疲劳试验机上安装电子激振器来模拟叶片的振动,建立了一个可以对板状、棒状试样进行拉-弯多轴疲劳试验的平台。试样的两个固定端通过叶片弹簧(Leaf spring)与拉压试验机本体相连接,一方面可以避免激振器的振动力传递到拉压试验机本体,另一方面让试样产生振动。激振器的振动力加载到试样的一个固定端,能产生1.5kHz的振动从而模拟发动机叶片在工作时产生的弯曲振动,如图5所示。对试样的轴向低周疲劳载荷采用常规的液压伺服拉压试验机加载,而沿试样横向的高周HCF弯曲振动通过电磁激振器来加载。因此,这种试验方法可以实现多轴高低周组合疲劳试验,能更加准确地模拟叶片材料的实际受载状态。这种新的试验方法可有效地测试发动机叶片的多轴疲劳性能。目前,国内少有类似的研究。

4 结束语

由航空发动机故障叶片的失效模式及失效原因统计分析可知,叶片的失效模式将近90%为各种形式的疲劳失效,叶片失效的主要原因是受到高转速的离心力叠加各类振动应力的多轴载荷作用。复杂载荷所造成的多轴疲劳损伤成为限制叶片使用寿命的重要因素。此外叶片材料比较昂贵,叶片成本较高,为延长构件寿命、提高使用效率,需要研究人员深入研究叶片用材在近似服役环境载荷下的疲劳特性、疲劳损伤机理和破坏准则。这些原则上取决于疲劳试验的结果,但是由于相关的多轴疲劳试验很少,所以无法对叶片疲劳损伤机理进行深入了解,无法对现有疲劳破坏准则作全面而系统的评估,也就无法进行恰当的安全评估和准确的寿命预测。因此加强叶片多轴疲劳试验的研究,无论是对多轴疲劳研究本身还是对叶片的设计使用、安全评估及寿命预测都意义重大。

目前,国内模拟叶片服役条件下的拉弯多轴疲劳试验研究工作几乎空白,国际上通过对叶片采用“有限元计算模拟+关键多轴疲劳试验验证”的方法,对叶片及与叶片形状相似的板状试样进行拉弯多轴疲劳试验研究并获得了叶片设计及寿命估算所得数据。为了符合航空发动机叶片使用可靠性要求,要在试验数据的基础上建立叶片多轴疲劳试验的试验规范及叶片多轴疲劳损伤的评价标准,从叶片质量、技术角度建立起规范的叶片材料多轴疲劳性能数据库,还要将这些试验规范、评价标准、性能数据等运用到叶片的设计上,以便对设计进行验证。

图5 适用于叶片材料的拉弯多轴疲劳试验系统Fig.5 Schematic diagram of new test rig for blade materials(a)structure and work principles;(b)experimental equipment

应尽快建立适合航空发动机叶片的试验系统,模拟叶片服役条件进行多轴疲劳试验。通过故障再现试验,可以充分理解与描述叶片材料在多轴载荷下的损伤累积规律,丰富多轴疲劳理论模型,指导叶片的设计、选材、制造、加工、使用、维护等过程。通过研究近似服役条件下材料疲劳性能变化,为准确确定叶片的安全使用寿命提供试验数据,进一步完善复杂环境下的材料与结构的损伤模型,提高叶片的使用可靠性,进而提高叶片使用寿命,减少叶片疲劳失效发生概率。

[1]BERETTA S,BERNASCONI A,CARBONI M.Fatigue assessment of root failures in HSLA steel welded joints:A comparison among local approaches[J].International Journal of Fatigue,2009,31(1):102 -110.

[2]XU X L,YU Z W.An investigation on the failed blades in a locomotive turbine [J].Engineering Failure Analysis,2007,14:1322-1328.

[3]李韶华.如钢人生[M].北京:航空工业出版社,2010:92-96.

[4]陈建初.复杂加载疲劳试验技术应用研究[D].上海:上海交通大学,2008.

[5]李其汉,王延荣,王建军.航空发动机叶片高循环疲劳失效研究[J].航空发动机,2003,29(9):16 -18.(LI Q H,WANG Y R,WANG J J.Investigation of high cycle fatigue failures for the aero engine blades[J].Aeroengine,2003,29(9):16 -18.)

[6]HOSSEIN A S,ASDOLLAH G.A thermo-micro-mechanical modeling for smart shape memory alloy woven composite under in-plane biaxial deformation[J].International Journal of Mechanics and Materials in Design,2009,5(2):111-122.

[7]李伟.航空发动机叶片失效分析中的共性问题[J].燃气涡轮试验与研究,2002,15(2):28 -32.(LI W.Common characteristics in failure analysis of aeroengine blade[J].Gas Turbine Experiment and Research ,2002,15(2):28 -32.)

[8]CARTER T J.Common failures in gas turbine blades[J].Engineering Failure Analysis,2005,12:237 -247.

[9]陶春虎,颜鸣皋.定向凝固和单晶叶片的损伤与预防[J].材料工程,2003(增1):16 -21.(TAO C H,YAN M G.Damage of blades made by directionally solidified alloys or crystal alloys and its prevention[J].Journal of Materials Engineering ,2003(Suppl 1):16-21.)

[10]曾天翔.飞机事故及其原因统计分析[J].航空标准化与质量,1998(6):37-43.

[11]高庆.某系列发动机压气机转子叶片技术寿命研究[J].航空发动机,2008,34(3):22 -26.(GAO Q.Investigation of rotor blade technology life for a series of aeroengine compressor[J].Aeroengine,2008,34(3):22 -26.)

[12]尚德广,孙国芹,蔡能.非比例加载TGH4169高温多轴疲劳行为研究[J].航空材料学报,2006,26(6):6-11.(SHANG D G,SUN G Q,CAI N.Multiaxial fatigue behavior of GH4169 superalloy under non-proportional loadings at high temperature[J].Journal of Aeronautical Materials,2006,26(6):6 -12.)

[13]WANG Y Y,YAO W X.Evaluation and comparison of several multiaxial fatigue criteria[J].International Journal of Fatigue,2004,26(1):17-25.

[14]YANG F P,YUANZ X G,KUANG B.Influence of loading path on fatigue crack growth under multiaxial loading condition[J].Fatigue & Fracture of Engineering Materials &Structures,2012,35(5):425 -432 .

[15]PAN W F,HANG C Y,CHEN L L.Fatigue life estimation under multiaxial loadings[J].Int J Fatigue,1999,21:3-10.

[16]LIU J.Lifetime prediction under multiaxial variable amplitude loading-further development of the shear stress intensity hypothesis[C]//Proceedings of the 7th International Conference on Biaxial/Multiaxial Fatigue and Fracture,Berlin:European Structural Integrity Society,2004,401-408.

[17]王雷,王德俊.在多轴载荷下45钢的循环特性[J].材料研究学报,2002,16(4):339 -402.(WANG L,WANG D J.Fatigue characteristic of 45 steel under multiaxial loading[J].Chinese Journal of Materials Research,2002,16(4):339 -402.)

[18]朱正宇,何国求,陈成澍,等.铸造铝合金在多轴非比例载荷下的低周疲劳行为研究[J].铸造,2006,55(12):1275-1279.(ZHU Z Y,HE G Q,CHEN C S.Study on multi-axial low cycle fatigue properties for under nonproportional loading of cast aluminum alloy[J].China Foundry ,2006,55(12):1275 -1279.)

[19]DOQUET V,De VINCENT G .Dwell-fatigue of a titanium alloy at room temperature under uniaxial or biaxial tension[J].International Journal of Fatigue,2012,38:118 -129.

[20]NAKAMURA H,TAKANASHI M,ITOH T.Fatigue crack initiation and growth behavior of Ti–6Al–4V under non-proportional multiaxial loading[J].International Journal of Fatigue,2011,33:842 -848.

[21]尚德广,王大康,孙国芹,等.多轴疲劳裂纹扩展行为研究[J].机械强度,2004,26(4):423 -427.(SHANG D G,WANG D K,SUN G Q,et al.Behavior of multi-axial fatigue crack propagation[J].Journal of Mechanical Strength ,2004,26(4):423 -427.)

[22]LEE B W,SUN J J,LEE H C.Investigations on fretting fatigue in aircraft engine compressor blade[J].Engineering Failure Analysis,2011,18:1900 -1908.

[23]RAJASEKARAN R,NOWELL D.Fretting fatigue in dovetail blade roots[J].Experiment and Analysis Tribology International,2006,39:1277 -1285.

[24]OGATA T,YAMAMOTO M.Life evaluation of IN738LC under biaxial thermo-mechanical fatigue[C]//Proceedings of the Sixth International Conference on Biaxial and Multiaxial Fatigue and Fracture,Lisbon,2001:839 -848.

[25]OGATA T.Biaxial thermomechanical-fatigue life property of a directionally solidified Ni-base superalloy[J].Journal of Engineering for Gas Turbines and Power,2008,130(6):62101-62105.