Hf对IC10高温合金凝固特性的影响

王艳丽, 赵希宏, 范映伟, 黄朝晖, 王 祺

(1.北京航空材料研究院先进高温结构材料重点实验室,北京 100095;2.北京航空材料研究院,北京 100095)

高温合金涡轮叶片是先进航空发动机的关键零部件之一[1,2]。自从20世纪90年代以来,北京航空材料研究院自主研制了新型的IC10高温合金叶片材料,它具有良好的抗氧化、抗腐蚀性能,能满足高推重比发动机对叶片材料的需求,并被选为某先进航空发动机高压涡轮导向叶片材料[3]。

合金的化学成分直接影响着其微观组织形态、尺寸、分布以及铸造性能,研究元素对高温合金凝固过程的影响对弄清合金中相的析出规律,揭示元素作用以及评定铸造高温合金的可铸性等很有帮助[4~6]。以往的研究表明,Hf元素对定向凝固高温合金铸造性能影响很大[7,8]。加 Hf能改进晶界结构,在不损害抗蠕变性能的前提下,在晶粒尺寸允许范围内调节合金局部的塑性变形。添加Hf能提高合金的中温横向性能而不损害合金的纵向性能。Hf在γ'相中的溶解度比在γ相中大,因此更能强化γ'相;同时Hf又是极强的碳化物形成元素,Hf元素会影响合金的初熔温度。

目前关于Hf对IC10合金凝固特性的影响还没有相关研究。因此,本工作研究了Hf含量对定向凝固柱晶IC10高温合金凝固特性的影响,分析了合金在不同温度等温凝固条件下固-液两相比例变化、初生相的析出顺序以及其析出的温度范围,确定了合金在凝固过程中常涉及的参数 TL,T1,TS,ΔT,ΔT1,ΔT2和F。

1 实验过程

IC10合金名义成分(质量分数):Ni-11.5/12.5Co-6.5/7.5Cr-6.5/7.5Ta-5.6/6.2Al-4.7/5.2W-1.0/2.0Hf-1.0/2.0Mo-0.01/0.02B-0.07/0.12C。为考察Hf对IC10合金的影响,采用真空感应炉熔炼了三炉不同Hf含量的合金。Hf含量分别为0.8%(低于 IC10 合金 Hf含量范围)、1.5%(IC10合金Hf的中值含量)和2.0%(IC10合金中Hf含量的上限)。在相同工艺条件下,采用ISP2/Ш-DS型真空定向凝固炉制备定向试棒,合金成分如表1所示。

从三种合金铸态试棒各切取2.5mm×2.5mm×5mm的小块,同时在20mm×30mm×40mm的石墨块的20mm×30mm面打一盲孔(孔径为10mm,深度为15mm),孔中填充由刚玉粉和硅溶胶组成的料浆,然后把切好的小块试样浸没在料浆中,干燥后便制成等温凝固试样。将试样放入硅碳棒管式加热炉内,加热至1400℃,保温15min使试样处于完全熔化状态,然后冷却至不同温度等温凝固,15min后淬入水中。等温凝固的温度范围为1380~1150℃,一般等温凝固温度间隔为20℃,在相变敏感区(由DSC测试结果确定),间隔为5~10℃。

表1 合金化学成分(质量分数/%)Table 1 Compositions of alloys(mass fraction/%)

差热分析在NETZSCH STA 409C型综合差热分析仪上进行,升温和降温速率均为10℃/min。采用光学金相、定量金相、扫描电镜及X射线能谱仪等方法分析了铸态和等温凝固试样,以确定固/液两相的比例及各相的析出温度和析出顺序。

2 实验结果

2.1 合金的铸态组织

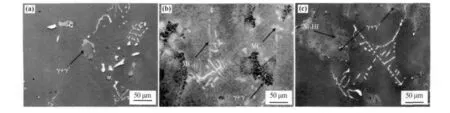

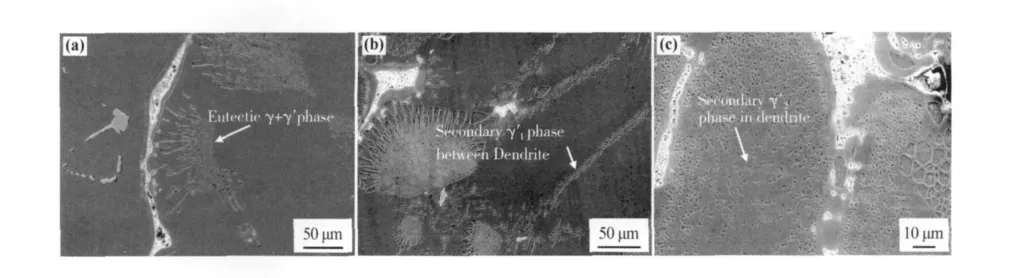

如图1所示,IC10合金的铸态组织由基体γ、在γ基体上分布着的细小γ'相、枝晶间大量(γ+γ')共晶、MC碳化物以及微量的Ni5Hf相组成[9]。碳化物分为MC(1)和MC(2)两种,骨架状和点条状分布于枝晶间的为MC(1)碳化物,而在共晶边缘的是小块状MC(2)碳化物。(γ+γ')共晶呈葵花状,具有明显的花瓣和花心特征。Hf含量变化时合金的组织组成没有改变,但与0.8%Hf合金相比,2.0%Hf合金中共晶的尺寸更大、数量更多。

图1 铸态合金的共晶组织 (a)0.8%Hf合金;(b)含1.5%Hf的IC10合金;(c)2.0%Hf合金Fig.1 Microstructures of as-cast alloys (a)alloy of 0.8%Hf;(b)alloy of 1.5%Hf;(c)alloy of 2.0%Hf

2.2 合金的差热分析

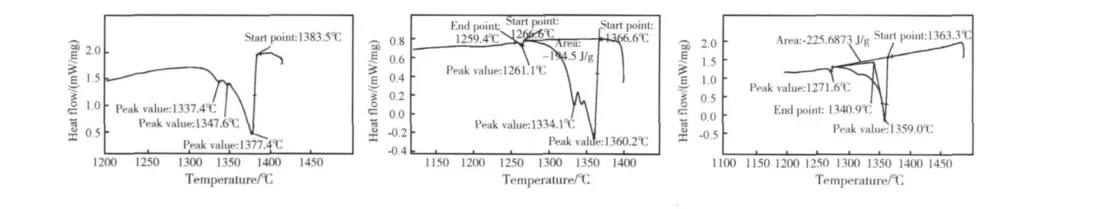

三种合金冷却过程中的差热分析曲线如图2所示。三种合金试样的DSC冷却曲线上,皆有三个明显的放热峰P1,P2和P3。这三个峰分别代表如下反应,P1:L→γ,P2:L→γ +MC,P3:L→γ +γ',各相析出温度如表2所示。可以看出,Hf含量增加,降低了合金的液相线温度和MC碳化物析出温度,提高了共晶析出温度。

图2 合金的差热分析曲线 (a)0.8%Hf合金;(b)含1.5%Hf的IC10合金;(c)2.0%Hf合金Fig.2 DSC curves of alloys (a)alloy of 0.8%Hf;(b)alloy of 1.5%Hf;(c)alloy of 2.0%Hf

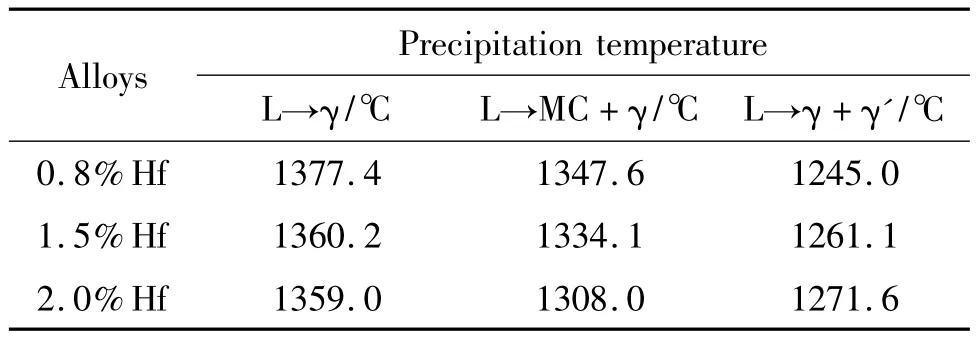

表2 合金的DSC实验结果Table 2 DSC result of alloys

2.3 合金的等温凝固组织

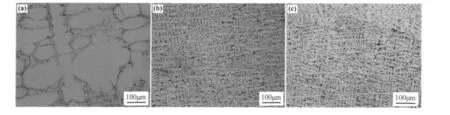

合金经过1400℃重新加热熔化后,在1380℃等温15min后淬火的金相组织分析表明,淬火前三种合金全部处于液态,尚未发生结晶转变,等温淬火后得到尺寸细小的枝晶组织。1370℃等温15min后,0.8%Hf合金析出大量初生 γ相,液态金属约占35vol% ,含1.5%Hf的 IC10合金和2.0%Hf合金仍处于液态,如图3所示。1365℃等温15min后,含1.5%Hf的IC10合金析出少量的初生γ相,但大部分金属仍为液态,2.0%Hf合金为液态。在1360℃等温凝固时,2.0%Hf合金开始析出γ相。

图3 1370℃等温时的凝固组织 (a)0.8%Hf合金;(b)含1.5%Hf的IC10合金;(c)2.0%Hf合金Fig.3 Isothermal microstructures at 1370℃ (a)alloy of 0.8%Hf;(b)alloy of 1.5%Hf;(c)alloy of 2.0%Hf

随着凝固温度降低,凝固的枝晶发展很快,当等温温度下降至1350℃时,枝晶骨架已完全“搭好”,三种合金均有少量MC碳化物析出。能谱分析结果表明,三种Hf合金析出的MC相中金属元素以 Ta为主(约为85%),其次为 Hf(约为15%)。所不同的是0.8%Hf合金液相含量骤降,而含1.5%Hf的 IC10 合金和2.0%Hf合金液池很宽,如图4所示。

图4 1350℃等温时的凝固组织 (a)0.8%Hf合金;(b) 含1.5%Hf的 IC10 合金;(c)2.0%Hf合金Fig.4 Isothermal microstructures at 1350℃ (a)alloy of 0.8%Hf;(b)alloy of 1.5%Hf;(c)alloy of 2.0%Hf

1340℃等温凝固时,三种合金绝大部分初晶γ相析出,粗大的不规则块状MC碳化物明显增多,MC碳化物骨架也开始形成,液池明显变细变少,0.8%Hf合金有一小部分液池已断开呈孤岛状,含1.5%Hf的 IC10合金和2.0%Hf合金剩余的液体绝大部分仍呈连通状态。

等温温度降至1260℃时,2.0%Hf合金首先在枝晶间近邻液池处析出少量共晶(γ+γ')相,这说明合金的共晶析出温度为1260℃,见图5a。在1250℃等温凝固时,0.8%Hf合金和含 1.5%Hf的IC10合金在枝晶间近邻液池处有少量个别共晶(γ+γ')相开始析出,说明这两种合金的共晶析出温度为1250℃;2.0%Hf合金开始析出枝晶间次生γ'1,如图5b所示。1240℃等温凝固时,含1.5%Hf的IC10合金(γ+γ')共晶析出量明显增多,枝晶间析出少量的次生γ'1相。在1230℃等温凝固时,0.8%Hf合金开始析出枝晶间次生γ'1;2.0%Hf合金枝晶干析出次生γ'2,如图5c所示。1220℃等温凝固时,含1.5%Hf的IC10合金枝晶干少量次生γ'2开始析出;1210℃等温凝固时,0.8%Hf枝晶干开始析出次生γ'2。1150℃等温凝固时,三种合金的液相消失,标志着合金的凝固过程结束。

图5 2.0%Hf合金不同等温温度时的凝固组织(a)1260℃;(b)1250℃;(c)1230℃Fig.5 Microstructures at various isothermal temperatures of 2.0%Hf alloy(a)1260℃;(b)1250℃;(c)1230℃

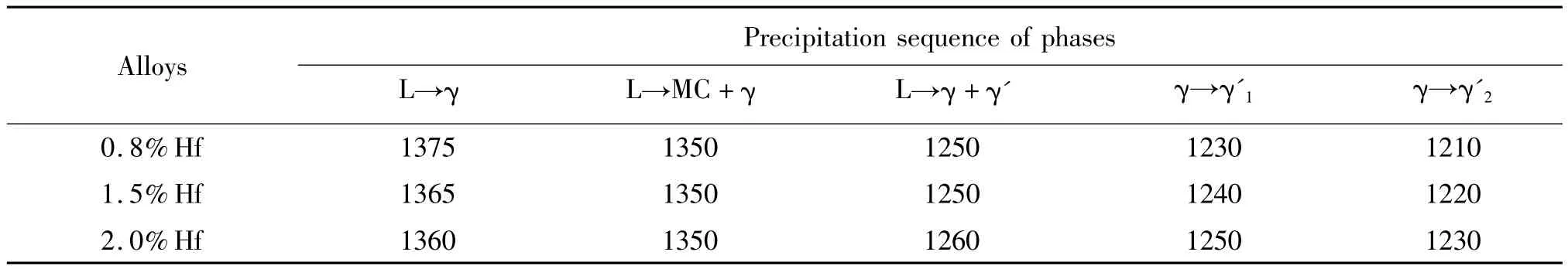

根据等温凝固实验结果,将各相析出顺序和析出温度汇于表3。对比DSC和等温凝固实验结果测得的合金中各相析出温度可知,DSC测得的各种初生相的析出温度结果比对应相的等温凝固测得温度低。这是由于DSC结果是一个宏观值,仅当析出相达到一定数量、相析出时的放热量较大时,在DSC曲线上才可以反映出来[10]。

3 分析与讨论

在等温凝固实验过程中,当温度降至1280℃等温凝固时,0.8%Hf合金绝大部分液池已完全断开,呈孤岛状分布在初生γ枝晶中间;等温温度降到1260℃时,含1.5%Hf的IC10合金剩余液相量为2.6vol%,液池断开;1250℃等温凝固时发现,2.0%Hf合金中的微液池已完全断开,液相含量已非常少,仅为1vol%,由此确定了三种合金枝晶间通路被堵塞的温度T1。根据等温凝固实验结果,把有关凝固参数汇总于表4。

表3 三种合金各相析出温度(℃)Table 3 Precipitation temperature of phases of three alloys(℃)

用定量金相法测定不同温度下等温凝固试样的液体含量,并用液相线温度与等温温度之差作得合金的凝固特性图,如图6所示。可以看出,在凝固开始的30℃内,三种合金的凝固速率非常快,液体量锐减,以后凝固速率趋于平缓。0.8%Hf合金在1375℃开始析出 γ,到1350℃时析出的 γ已达到90 vol%;含1.5%Hf的IC10合金在1365℃开始析出γ,到1350℃时析出的γ已达到80 vol%;2.0%Hf合金从1360℃开始析出γ,到1350℃时γ已经达到70 vol%。当等温温度下降至1350℃时,0.8%Hf合金液相含量为13 vol%,而含1.5%Hf的IC10合金和2.0%Hf合金液池很宽,液相含量较0.8%Hf合金高出很多。在相同的凝固温度下,Hf含量增加,合金保持更多的液体量。

另一方面,在1280℃等温凝固时,0.8%Hf合金保持6vol%的液体,合金枝晶间通路已被堵塞。但等温温度降到1260℃时,2.0%Hf合金剩余液相量仅为1.6 vol%,枝晶间的熔体仍保持连通状态。随Hf含量增加,合金保持枝晶间液体成连通状态所需的液体量减小。对1260℃时三种合金液池进行能谱分析,发现0.8%Hf合金熔体中 Hf浓度约为13%,而含 1.5%Hf的 IC10 合金和 2.0%Hf合金熔体中Hf浓度分别为22%和29%。Hf含量增加,液池中Hf含量也增加。这说明,较少的液相含量却能保证液池具有良好连通性的特性与合金凝固过程残余液体中Hf含量不断升高有关,富Hf熔体具有良好的流动性。

图6 三种合金的等温凝固特性Fig.6 Characteristic of isothermal solidification for three alloys

由表3和表4可知,随着Hf含量增加,合金的液相线及固相线温度均降低,凝固温度范围扩大,γ+γ'共晶析出温度由1250℃提高到1260℃。这是由于Hf降低了合金初生γ相的析出温度,改变了合金的凝固特性。Hf既是在枝晶间强烈偏析的元素,又是γ'的形成元素,促进晶界和枝晶间γ+γ'共晶形成。Hf含量增加,使合金中γ+γ'共晶相尺寸增大,数量增多。同时,γ+γ'共晶形成温度与合金中(Ti+Al+Hf+Ta+Nb)的原子分数近似呈线性关系[11]。因此Hf含量增加,导致共晶析出温度升高。

研究表明,ΔT2和F的大小对合金的凝固特性和铸造性能有决定性的影响,ΔT2和F越小,越有利于合金铸造性能的改善[12]。从表4可知,Hf含量增加,合金的ΔT2和F值都减小。这是因为增加Hf含量可明显增加液池中Hf含量,富Hf溶液流动性极好,即使较少的液相含量,也能保证液池具有良好的连通性[13]。Hf使合金凝固后期的补缩得到改善,减小疏松的倾向性,特别是在定向凝固制造复杂薄壁铸件时,富Hf溶液可以弥补由于型芯材料在合金凝固时产生的塑性变形而造成的纵向晶界裂纹,提高合金的抗开裂倾向性和可铸性。因此,Hf含量增加,提高了IC10合金的铸造性能。

4 结论

(1)Hf含量增加,合金中γ+γ'共晶尺寸增大,数量增多,固相线和液相线温度均降低,共晶析出温度由1250℃提高到1260℃。

(2)Hf含量增加,减小了使合金枝晶间不连通时的温度与固相线之间的温度范围及不可补缩区的液相量,富Hf熔体具有良好的流动性,提高IC10定向凝固柱晶高温合金的可铸性。

[1]REED R C.The superalloys fundamentals and applications[M].Cambridge,UK:Cambridge University Press,2006.

[2]GU Y F,CUI C,HARADA H,et al.Development of Ni-Co Base Alloys for High-Temperature Disk Applications[C]//REED R C,GREEN K A,CARON P,et al.Superalloys Seven,Springs,2008,PA:TMS,2008:53 -61.

[3]赵希宏,黄朝晖,谭永宁,等.新型Ni3Al基定向高温合金 IC10[J].航空材料学报,2006,26(3):20-24.(ZHAO X H,HUANG Z H,TAN Y N,et al.New Ni3Albased directionally-solidified superalloy ICl0[J].Journal of Aeronautical Materials,2006,26(3):20 -24.)

[4]范映伟,侯淑娥,黄朝晖.Al含量对Ni3Al基IC10合金凝固行为的影响[J].材料热处理学报,2009,30(1):88-92.(FAN Y W,HOU S E,HUANG Z H.Effect of Al content on solidification behavior of Ni3Al-base IC10 alloy[J].Transactions of Materials and Heat Treatment,2009,30(1):88 -92.)

[5]王艳丽,黄朝晖,谭永宁,等.合金成分对定向凝固柱晶高温合金热裂倾向性的影响[J].材料工程,2009(6):35-38.(WANG Y L,HUANG Z H,TAN Y N,et al.Effects of chemical compositions on hot tearing of directionally solidified alloys[J].Journal of Materials Engineering,2009(6):35 -38.)

[6]孙晓峰,殷凤仕,李金国,等.一种铸造镍基高温合金的凝固行为[J].金属学报,2003,39(1):27-29.(SUN X F,YIN F S,LI J G,et al.Solidification behavior of a cast nickel-base superalloy[J].Acta Metallurgica Sinica,2003 ,39(1):27-29.)

[7]郑运荣,蔡玉林,阮中慈,等.Hf和Zr在高温材料中作用机理研究[J].航空材料学报,2006,26(3):25-34.(ZHENG Y R,CAI Y L,RUAN Z C,et al.Investigation of effect mechanism of hafnium and zirconium in high temperature materials[J].Journal of Aeronautical Materials,2006,26(3):25 -34.)

[8]郑运荣,谢济洲.Hf和凝固冷速对定向凝固高温合金低周疲劳性能的影响[J].航空材料学报,2009,29(6):119-124.(ZHENG Y R,XIE J Z.Effect of element Hf and cooling rate during solidification on low cycle fatigue properties of directionally solidified superalloys[J].Journal of Aeronautical Materials,2009,29(6):119 -124.)

[9]赵希宏,黄朝晖,谭永宁,等.ICl0高温合金的微观组织[J].航空材料学报,2008,28(3):28-33.(ZHAO X H,HUANG Z H,TAN Y N,et al.Microstructure of ICl0 superalloy[J].Journal of Aeronautical Materials,2008,28(3):28 -33.)

[10]AZARI A,RIAHI S.The effects of limewater on flexural strength and workability of Al2O3nanoparticles binary bilended concrete[J].Journal of Composite Materials,2010,45(11):1065-1172.

[11]ZHANG G Q.Research and development of high temperature structural materials for aero-engine applications[J].Acta Metallurgica Sinica English Letter,2005,18(4):55-61.

[12]ZHOU Y Z,VOLEK A.Effect of grain boundary fraction on castability of a directionally solidified nickel alloys[J].Scripta Materialia,2006,54:2169-2174.

[13]ZHANG J,SINGER R F.Hot tearing of nickel-based superalloys during directional solidification[J].Acta Materialia,2002,50:1869 -1879.