新一代超高温热障涂层研究

郑 蕾, 郭洪波, 郭 磊, 彭 徽, 宫声凯, 徐惠彬

(北京航空航天大学材料科学与工程学院,北京 100191)

高涡轮前进口温度是高推重比航空发动机的一大特征。推重比10一级航空发动机的涡轮前进口温度(TIT)为1850~1988K,推重比12~15一级航空发动机的涡轮前设计进口温度为2000~2100K,而推重比15~20一级航空发动机的涡轮前进口温度更高,将达到2100~2200K。即使采用最先进的气冷结构技术,航空发动机涡轮叶片表面达到的温度也将远远高于目前涡轮叶片合金材料所能承受的极限温度。在叶片表面采用耐高温的陶瓷热障涂层是先进航空发动机迅速发展提出的迫切需求。推重比10一级航空发动机已采用了以氧化钇部分稳定氧化锆(YSZ)为陶瓷层的热障涂层,推重比12~15等更高一级航空发动机将设计采用工作温度更高的超高温热障涂层。在先进燃气涡轮发动机中,高温防护涂层与高温结构材料、高效冷却并重为涡轮叶片的三大关键科学技术。

热障涂层(TBCs)是将耐高温、低导热、抗腐蚀的陶瓷材料以涂层的形式与基体合金相复合,以降低金属热端部件表面温度、提高基体合金抗高温氧化腐蚀性能的一种热防护技术。TBCs主要应用在航空发动机热端部件包括高压涡轮导向叶片、涡轮转子叶片和燃烧室等,其中,转子叶片是结构最复杂、材料工艺技术含量最高、工作条件最苛刻的部位之一。热障涂层在燃气涡轮发动机上使用,可以提高涡轮前进口温度,从而提高发动机的工作效率;同时,大幅度降低热端部件的表面温度,提高部件的寿命和可靠性;此外,TBCs还起着降低油耗,改善发动机气动力学性能的作用。除了隔热和抗高温氧化腐蚀,TBCs还可以提高基体抗冲刷和耐磨损烧蚀的能力,在舰船、能源以及汽车制造行业中也有着极为重要和广泛的应用前景。

氧化钇稳定氧化锆(YSZ)是目前应用最广泛的热障涂层陶瓷层材料,但在1250℃以上长期使用会发生相变和烧结[2,3]。相变伴随着体积膨胀,导致涂层内部应力集中而产生裂纹;烧结引起涂层微观结构以及热物理和机械性能的变化,例如导致涂层孔隙率下降,热导率升高,涂层隔热性能下降。此外,附着在涡轮叶片表面的沙尘等(主要成分是CaO,MgO,Al2O3和 SiO2,即 CMAS)在温度超过1200℃时会融化而渗入涂层内部与稳定剂Y2O3反应,引起YSZ涂层相变,加速涂层的失效。

MCrAlY(M:Ni,Co或Ni+Co)是目前普遍使用的一种热障涂层黏结层材料,然而,当使用温度超过1150℃时,MCrAlY涂层加速氧化,导致氧化膜过厚,产生裂纹和开裂,引起涂层失效[4,5]。随着航空涡轮发动机向高推重比发展,涡轮前进口温度大幅提高,YSZ/MCrAlY热障涂层已不能满足发动机更高使用温度和更长服役寿命的要求。发展新一代超高温、高隔热、长寿命的热障涂层是航空发动机迅速发展提出的迫切要求。本文综述了国内外对新一代超高温热障涂层的研究进展,分析了CMAS环境下热障涂层的失效机理及防护技术。

1 热障涂层结构和制备技术

1.1 热障涂层结构

热障涂层主要有双层、多层和梯度三种结构形式,应用最广泛的是双层结构热障涂层。双层结构热障涂层表层为陶瓷层,底层为黏结层。陶瓷层主要起隔热作用,此外还有抗腐蚀、冲刷、侵蚀等作用;黏结层主要是缓解基体和陶瓷层的热膨胀不匹配,以及提高基体合金的抗高温氧化腐蚀性能。在实际工作环境中,黏结层和陶瓷层界面常形成一层氧化物生长层(Thermally Grown Oxide,TGO),主要成分是α-Al2O[1,5,6]3。薄的致密的TGO层能阻止氧的进一步内扩散,保护基体合金。此外,热障涂层在使用过程中,会发生金属黏结层与基体之间互扩散,生成二次析出相,形成扩散层[7~9]。

梯度结构热障涂层,是通过控制制备工艺消除陶瓷层与金属黏结层之间的界面,得到成分和结构连续变化的一种热障涂层[10,11]。相对于双层结构热障涂层,在热循环过程中梯度结构热障涂层内部热应力较小,具有更好的热循环性能。但是,梯度结构热障涂层制备工艺复杂,结构难以精确控制。

1.2 热障涂层制备技术

热障涂层制备可以通过多种手段实现:如磁控溅射、离子镀、电弧蒸镀、等离子喷涂(PS)、电子束物理气相沉积(EB-PVD)等。但是从热障涂层技术的发展及应用来看,制备技术以PS和EB-PVD两种为主。

目前,制备热障涂层的等离子喷涂技术主要有大气等离子喷涂(APS),低压等离子喷涂(LPPS),真空等离子喷涂(VPS),保护气氛(氩气)等离子喷涂等[12]。通常,黏结层采用 LPPS或 VPS工艺制备,而陶瓷层采用APS制备。

20世纪80年代,美国、英国、德国和前苏联等开始把注意力转到用物理气相沉积法制备热障涂层上,90年代中期,乌克兰Paton国际电子束中心的低成本 EB-PVD设备在美国和欧洲推广,掀起了EB-PVD热障涂层技术开发的新一轮热潮。北京航空航天大学于20世纪90年代中期从乌克兰引进国内第一台用于热障涂层制备的大功率EB-PVD设备,率先在国内开展了EB-PVD热障涂层的研究工作。目前,发动机高压涡轮转子叶片热障涂层基本采用EB-PVD方法制备。

与PS技术相比,EB-PVD技术具有以下优势[13]:柱状晶结构使EB-PVD涂层具有更高的应变容限,热循环寿命比PS涂层提高近8倍;EB-PVD涂层更致密,抗氧化和热腐蚀的性能更好;EB-PVD涂层的界面以化学结合为主,结合力显著提高;EBPVD涂层表面粗糙度更好,有利于保持叶片的空气动力学性能;可通过改变EB-PVD工艺参数来控制涂层的结构。

不同的服役条件要求热障涂层具有不同的组织结构。APS技术制备的热障涂层为层状结构,隔热性能好,但涂层内层间结合差;EB-PVD技术制备的热障涂层为柱状晶结构,抗热震性能优异,但隔热性能有待提高。为满足新一代热障涂层高隔热、长寿命的需求,迫切需要发展一种既具有良好的隔热性能、同时抗热震性能优异的新型制备技术。

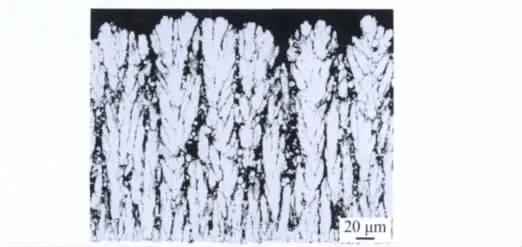

等离子喷涂物理气相沉积[14~17](Plasma Spray-Physical Vapor Deposition,PS-PVD)是在物理气相沉积与等离子喷涂方法基础上发展起来的一种新型涂层制备方法,兼具PS和EB-PVD的优点,通过气相与颗粒复合沉积、拓展不同组织结构的复合设计与制备,为实现高速低成本的高性能涂层的制备提供新的方向。该工艺结合了PS和PVD的技术优势,既有PS技术沉积速率快、成本低的优点,又具有PVD技术的涂层均匀、致密,能获得非平衡结晶成膜的特征。更为重要的是,PS-PVD具有非常好的绕镀性,可在复杂工件(如双联或三联导向叶片)表面均匀沉积涂层。通过气相与颗粒沉积的灵活调节,充分利用两种不同技术的特点,将实现不同组织结构的复合设计与制备,形成新型结构的涂层,图1为采用PS-PVD制备的热障涂层截面形貌[17]。

图1 PS-PVD 热障涂层截面形貌[17]Fig.1 Cross-section of PS-PVD thermal barrier coating[17]

目前国内外仅有少数研究机构开展了该方面的研究,如Sulzer-Metco公司以及美国的 Sandia国家实验室等。PS-PVD的研究尚处于起步阶段,对沉积过程相关的基础理论问题有待深入系统的研究。关于超低压环境下,等离子体的状态变化规律、喷涂粉末的加热特性与传统热等离子射流的差异、气液固多相与等离子体相互作用规律、涂层生长机理等方面尚不清楚。

2 热障涂层陶瓷层材料

2.1 YSZ陶瓷层材料

ZrO2具有高熔点、低热导率和高热膨胀系数等优良性能,是热障涂层陶瓷层的首选材料[18,19]。但是纯ZrO2的相稳定性差,抗热震性能不佳,不适合直接用作热障涂层,通常解决办法是在ZrO2中加入稳定剂。7% ~8%(质量分数)氧化钇稳定氧化锆(YSZ)是目前研究最多、应用最广泛的热障涂层材料[2,16]。YSZ 具有高熔点(2700℃)、低热导率(2.1 ~2.2W·m-1·K-1)和较高的热膨胀系数(约 1.1 ×10-5K-1)。此外,YSZ 的密度小(约 6.0 g/cm3),弹性模量低(约40GPa),硬度高(约14GPa),断裂韧度好(6~9MPa·m1/2)。但是,YSZ在应用过程中也存在问题,如发生相变、烧结,易受CMAS腐蚀等。YSZ通常是以亚稳四方相(t')存在,当使用温度长期高于1250℃时,t'会分解为四方相(t)和立方相(c),在冷却过程中t相发生相变,转化为m相并伴随体积膨胀,导致涂层内部产生裂纹而引起涂层失效[2,18,20]。此外,YSZ热障涂层在使用过程中易发生烧结而致密化,导致涂层的应变容限下降和隔热性能降低[12,21]。研究发现,当涡轮叶片热障涂层表面温度超过1200℃时,附着在上面的沙尘等将会融化。这些附着物的主要成分是 CaO,MgO,Al2O3,SiO2,即通常所说的CMAS。融化的CMAS渗入到涂层内部,将会与稳定剂Y2O3反应,导致YSZ稳定剂流失而失稳,引起涂层相变,加速涂层的失效[22~24]。

2.2 新一代超高温高隔热热障涂层陶瓷层材料

美国NASA研究发现,在ZrO2中掺杂两种或两种以上的稀土氧化物可明显降低热导率,且热循环寿命也有明显提高[25]。Ji X J等研究了不同稀土氧化物掺杂对ZrO2晶格畸变的影响[26,27]。在一定范围内,掺杂稀土原子半径越大,引起的膨胀畸变越大,热扩散系数越小。掺杂总量一定时,采用Yb2O3,Gd2O3和Y2O3共掺杂的ZrO2热导率比仅采用Y2O3掺杂 ZrO2降低30%左右[28]。Wei Q L等采用EB-PVD制备了具有典型树枝晶结构的Gd2O3-Yb2O3-YSZ热障涂层,涂层柱状晶主干内含有大量的羽毛状枝晶,枝晶间存在纳米级的孔隙(如图2所示)[29]。在前端温度为 ~1250℃,后端温度为 ~1050℃的高温燃气热冲击条件下,Gd2O3-Yb2O3-YSZ热障涂层抗热冲击寿命达到15000次以上[30]。经15089次热冲击失效后的Gd2O3-Yb2O3-YSZ热障涂层截面形貌如图3所示。

稀土锆酸盐Ln2Zr2O7(Ln=稀土元素)陶瓷具有熔点高、高温结构稳定性好、热导率低等优点,是一类新型的热障涂层材料[31~33]。Ln2Zr2O7具有烧绿石或萤石晶体结构,主要由Ln3+和Zr4+半径比和温度决定[34]。当1.46≤R(Ln3+)/R(Zr4+) ≤1.78 时,在室温至1500℃范围内,烧绿石结构稳定存在。La2Zr2O7是研究比较早的烧绿石结构化合物。相比于YSZ,它具有更低的弹性模量,更低的热导率,更好的高温相稳定性能,然而La2Zr2O7热障涂层的热循环性能比YSZ热障涂层差,主要是因为它的热膨胀系数较低,断裂韧度较差[31,32,35]。研究发现,在 La2Zr2O7中掺杂一定量的CeO2可提高其热膨胀系数[36]。其余的稀土锆酸盐Ln2Zr2O7陶瓷材料也有研究报道,如Gd2Zr2O[33,37]7,Sm2Zr2O[38,39]7,Nd2Zr2O[40]7,Eu2Zr2O[41]7等,但利用这些材料制备热障涂层的研究则相对较少。近年来,人们研究发现在Ln2Zr2O7系列材料中的Ln位或Zr位进行掺杂可改善其热物理性能。La2Zr2O7中掺杂30mol%Gd可使热导率从1.55 W · m-1· K-1降 至 0.9 W·m-1·K-1(1073K)[42]。采用 7.5mol%MgO 掺杂的 Sm2Zr2O7的平均热膨胀系数达到 1.194 × 10-5K-1[39]。在Nd2Zr2O7中掺杂20mol%CeO2后,材料仍然为烧绿石结构,热导率比未掺杂的Nd2Zr2O7低,热膨胀系数有所提高[43]。

La2Ce2O7(LC)是一种新型的热障涂层材料,是以CeO2为溶剂的固溶体。LC具有高热膨胀系数(约 1.3 × 10-5K-1,573 ~ 1473K)、低热导率(0.60W·m-1·K-1,1273K)、良好的高温相稳定性能(室温至1400℃无相变),等离子喷涂LC涂层具有与YSZ相当的热循环寿命[2]。然而,研究发现LC材料在200~400℃温度区间热膨胀系数有异常现象。Ma W等采用Ta2O5掺杂LC,抑制了LC材料在低温段热膨胀系数异常下降的现象[44],并且进一步地降低了 LC的热导率。LC材料中 La2O3和CeO2的蒸气压相差较大,难以采用EB-PVD技术制备得到化学计量比的LC涂层,Ma W等通过靶材成分设计和制备工艺调整,制备得到化学计量比LC热障涂层[45]。由于LC中的La2O3易与TGO的主要成分Al2O3反应而影响涂层的寿命,Ma W等通过涂层结构优化设计制备了LC/YSZ双层结构热障涂层。LC/YSZ双层结构热障涂层经过2000次以上热冲击,涂层仅有5%面积发生剥落,在相同实验条件下,8YSZ热障涂层经过1556次热冲击即已失效[46]。

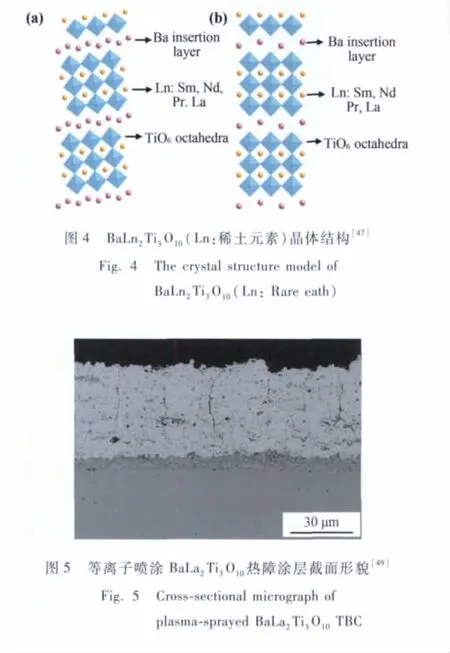

层状钙钛矿结构材料BaLn2Ti3O10(Ln:稀土元素)是一类性能优异的热障涂层材料。BaLn2Ti3O10是在钙钛矿基础上每三层TiO6八面体插入一层Ba原子层而形成,晶体结构如图 4所示[47]。由于Ba—O弱键的存在使得BaLn2Ti3O10具有明显的各向异性[48]。BaLa2Ti3O10块材具有沿热压方向的织构取向,沿热压方向具有较大的热膨胀系数(1.04×10-5~1.21 ×10-5K-1)和较低的热导率(1.31 ~1.60 W·m-1·K-1),BaLa2Ti3O10材料在 1500℃热处理110h后依然保持相稳定[47]。Guo H B等采用等离子喷涂技术制备了符合化学计量比的 Ba-La2Ti3O10热障涂层,如图5所示,BaLa2Ti3O10涂层的热导率约为0.7 W·m-1·K-1,在1100℃经过1100次热循环依然完好[49]。

Gadow发现磁铁铅矿结构的LaMgAl11O9在1400℃下长期具有结构和化学稳定性[50]。Bansal等研究了 GdMgAl11O9,SmMgAl11O9,LaMnAl11O9等的热物理性能,发现热膨胀系数与结构有关而与成分关系不大,热膨胀系数大致都为 9.6 ×10-6K-1[51]。Xie X Y等研究了具有磁铁铅矿结构的LaTiAl11O9(LTA)材料和热障涂层[52~54]。采用固相反应合成的LTA材料在室温到1600℃保持良好的相稳定性能,LTA块材在1400℃的热导率为 2.3W·m-1·K-1,与 YSZ 相当,热膨胀系数为(8~12)×10-6K-1(200~1400℃),满足热障涂层的需要。LTA热障涂层在室温至1500℃具有良好的相稳定性能,在300~1500℃热导率为1.0 ~1.3W·m-1·K-1。LTA/YSZ 双陶瓷层热障涂层在1100℃下的热循环寿命达到500 h以上。在涂层表面温度为(1300±50)℃,保温10min后在40s内冷却到室温的高温燃气热冲击条件下,LTA/YSZ双陶瓷层热障涂层经过2000次热冲击没有发生剥落,经过4157次热冲击涂层失效,寿命较YSZ涂层有很大提高。LTA/YSZ双陶瓷层热障涂层经4157次热冲击后截面形貌如图6所示。

图6 LTA/YSZ双陶瓷层热障涂层4157次热冲击后截面形貌Fig.6 Cross-sectional micrograph of LTA/YSZ TBC after 4157 thermal cycles

3 热障涂层黏结层材料

3.1 MCrAlY黏结层材料

MCrAlY(M:Ni,Co或Ni+Co)的抗氧化和抗热腐蚀的综合性能较好,是目前普遍使用的一种热障涂层黏结层材料。合金组元中的Ni和Co是基体元素,Ni具有优良的缓和热应力的能力,Co具有优良的抗氧化和抗腐蚀性能,Al用来提高涂层的抗氧化性能,Cr用于提高涂层的抗热腐蚀性和促进Al2O3的生成。稀土元素Y(通常含量在1%,质量分数)可以起到氧化物钉扎和细化晶粒的作用,以提高热循环条件下Al2O3膜与基体的结合力,改善涂层的抗热震性能[55]。然而,当使用温度高于1150℃时,MCrAlY系合金表面会生成相对较厚的氧化膜,氧化膜增厚导致应力集中而发生剥落,引起涂层的过早失效。为适应航空涡轮发动机高推重比化需求,急需开发新一代超高温高隔热长寿命热障涂层黏结层材料。新一代热障涂层黏结层材料需在1150℃以上温度抗高温氧化腐蚀,且与先进的高温合金单晶保持低扩散特性。

3.2 新一代热障涂层黏结层材料

NiAl熔点高(1638℃),密度低(5.9g/cm3),弹性模量较高(240GPa),在1200℃及以上温度能够形成保护性氧化膜,是一种很有前景的热障涂层黏结层材料。然而,NiAl材料较脆,高温环境下形成的氧化膜与基体的结合力较差,限制了NiAl作为热障涂层黏结层材料的应用。研究发现,在NiAl合金中添加微量还原性元素或活化元素可降低其表面氧化膜生长速率,提高氧化膜黏附力,改善循环氧化性能。

Pint研究Pt改性NiAl涂层发现,Pt在涂层中可以缓和有害元素(S或C)的作用,抑制氧化膜和金属之间孔洞的生成,提高氧化膜的黏附性等[56,57]。他还发现在 Hf改性 NiAl合金中,Hf不但提高了氧化膜的黏附性,而且降低了合金的氧化速率[58]。他提出动力学偏聚模型,认为活性元素在高温氧化过程中向氧化膜的晶界中偏聚,占据了合金中阳离子的快速扩散通道,减缓了合金的氧化进程。Tryon发现Ru/Pt改性的NiAl涂层比Pt改性NiAl涂层具有更优异的蠕变性能和更好的循环氧化性能[59]。

Sun L D等发现Hf改性的NiAl涂层的氧化速率较快,但氧化膜的黏结性好,抗循环氧化剥落能力提高[60,61]。Guo H B 等发现在 EB-PVD 制备 NiAl-Hf涂层过程中通入一定量的氧气可在涂层中形成弥散氧化物,弥散氧化物能有效阻止Hf在涂层内部的外扩散[62]。含弥散氧化物的NiAlHf涂层表面只有少量的Hf,由于活性元素效应,这些Hf足够改善氧化膜的黏附性。含弥散氧化物的NiAlHf涂层的抗氧化性能明显高于普通的NiAlHf涂层。

Wu H L 等研究了 Dy 在 β-NiAl中的占位[63]。0K时,Dy的占位与β-NiAl的化学当量有关;当温度高于300K时,Dy优先占据Al位置。态密度和Mulliken集居数计算结果表明,NiAlDy中的Al(s,p)电子与Ni(d)电子相互作用强于纯NiAl,这也正是NiAlDy力学性能更好的原因。Guo H B等发现β-NiAlDy涂层具有比β-NiAl涂层更好的循环氧化性能,Dy的存在能阻止S的偏析和氧化膜/NiAl界面孔洞的形成,当Dy的含量为0.05at%时,涂层具有最低的氧化速率[64]。Guo H B等通过在 β-NiAlDy中添加Cr改善了涂层的抗热腐蚀性能,但循环氧化性能降低[65]。Li D Q等通过改变 β-NiAlDy合金中Al元素的含量发现,在一定成分范围内,Al含量越高,合金的抗循环氧化性能越好。氧化膜/合金界面孔洞尺寸随着Al含量的提高而减小,合金的内氧化现象随着Al含量的降低而加剧[66]。

Barrett采用粉末冶金工艺制备的Zr改性NiAl合金在1200℃下经400h循环氧化后氧化膜仍未发生剥落,Zr极大地提高了NiAl合金氧化膜的黏附力[67]。Hamadi等采用气相沉积方法在 AM1高温合金基体上制备了Zr改性NiAl涂层,发现Zr能抑制氧化膜/涂层界面孔洞的形成[68]。Jedlinski采用离子注入方法制备了Y改性NiAl合金,发现Y离子注入量为2×1016cm-2时,氧化膜的黏附力明显提升[69]。Pint研究Y2O3改性 NiAl合金发现,弥散氧化物降低了合金的氧化速率,并使氧化膜由等轴晶单一结构转变为顶层等轴晶和底层柱状晶双层结构,改变了氧化膜的生长机制[70]。

Li D Q 等研究了 Dy,Hf,Zr,Y 和 La等多种活性元素对NiAl合金的抗循环氧化性能的影响机理[71],发现活性元素对合金的氧化速率具有不同的作用。Hf和Zr显著降低了合金的氧化速率,La则产生负面效应,加速了合金的氧化。活性元素的有效离子半径的大小决定了合金氧化速率的高低。活性元素的有效离子半径越大,合金的氧化速率越低。五种活性元素均能抑制氧化膜/合金界面孔洞的形成,但Hf和Zr改性NiAl合金的氧化膜的褶皱现象明显,Hf和Zr无法缓解氧化膜/合金界面的热应力和生长应力。Dy改性NiAl合金的氧化膜的抗褶皱能力较强,与合金的黏附性好。Hf和Zr在β-NiAl中的固溶度相对较高,在氧化膜/合金界面处形成的氧化物栓细小弥散,提高了氧化膜的黏附性。Dy,Y和La在β-NiAl中的固溶度极低,氧化物栓粗大甚至演变为严重的内氧化现象,不利于合金的抗循环氧化性能。采用活性元素二元掺杂或多元掺杂有可能进一步优化NiAl合金的抗循环氧化性能。

作为热障涂层黏结层,服役过程中NiAl涂层中Al向基体合金中扩散,基体合金中的Ni,Cr,Ti和W等向涂层中扩散,导致基体合金中TCP相的析出。对于Re,Ru,W和Mo等强化元素含量比较高的先进高温合金单晶,涂层与合金的互扩散还将导致二次反应区(Secondary Reaction Zone,SRZ)的形成。针对此问题,Wang Y等研制出了具有阻扩散功能的RuNiAl涂层,该涂层阻止了基体合金中强化元素外扩散和涂层元素Al内扩散,有效抑制了TCP有害相和SRZ的形成[72]。Bai B等研究了NiAlDy/Ru-NiAl涂层的循环氧化性能和互扩散行为,由于Ru-NiAl层的存在,涂层和基体间的互扩散被有效地抑制,NiAlDy/RuNiAl涂层因而具有更好的循环氧化性能[73]。

4 热障涂层的CMAS腐蚀及防护

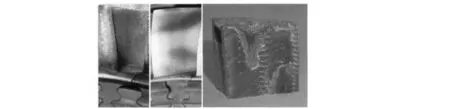

飞机在飞行过程中发动机会摄入空气中的一些灰尘颗粒,特别是在沙漠环境中。灰尘进入燃烧室后融化而附着在发动机叶片上,形成一层玻璃相物质,这些玻璃态沉积物的主要成分是 CaO,MgO,Al2O3和SiO2,通常简称为CMAS。CMAS的熔点与成分相关,总体上看,当温度高于1250℃时CMAS极易发生熔融。航空发动机工作时,沉积在YSZ热障涂层表面的CMAS在高温下发生融化,并渗入到涂层内部,引起YSZ相变,加速涂层的烧结,导致涂层失效。图 7为受 CMAS腐蚀后的叶片[74,75]。随着航空发动机向高推重比方向发展,涡轮前进口温度显著提高,YSZ热障涂层遭受CMAS腐蚀越来越严重,因此对 CMAS引起热障涂层失效机理和CMAS防护的研究越来越受到重视。

图 7 CMAS 腐蚀的叶片[74,75]Fig.7 Photographs of the blades after CMAS attack

4.1 YSZ热障涂层的CMAS腐蚀机理

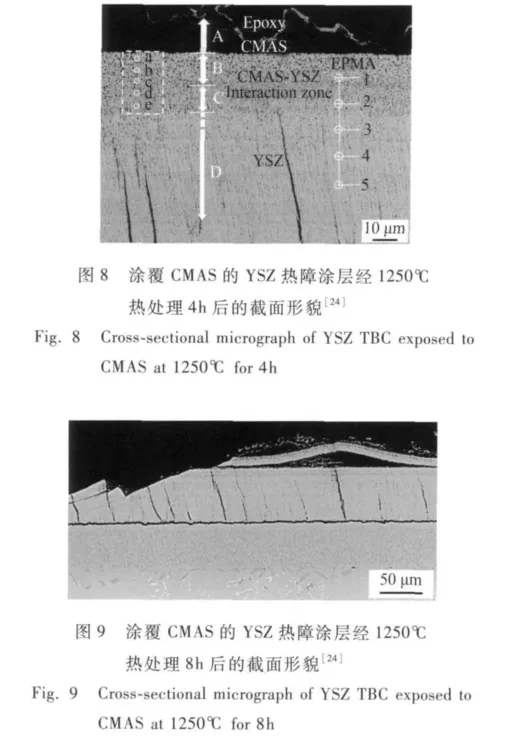

CMAS的研究始于 20世纪90年代初。Borom[76],Stott[77]等对 CMAS 在高温下侵蚀破坏TBCs的作用进行了研究。Li[78]认为由于其多孔结构,等离子喷涂热障涂层陶瓷层可以在较低温度下与CMAS发生热化学腐蚀作用。Witz[79]等研究了高温下CMAS与热障涂层陶瓷层的化学作用,尤其是CMAS与陶瓷层反应产生镁铝尖晶石和石膏等晶型,伴随应力产生的剥落等失效行为。Kramer[80]等从热力学角度研究了CMAS对YSZ热障涂层损害情况,指出YSZ涂层易受CMAS损害是因为CMAS容易润湿涂层,导致YSZ溶解在CMAS中,而析出物的成分和形貌均与原始YSZ不同。Kramer[81]等还发现YSZ涂层分层发生在黏结层正上方和CMAS渗入层底部。Mercer[75]等提出了引起YSZ热障涂层失效的冷震分层模型,计算得到了引起YSZ涂层分层的 CMAS临界渗入深度。Evans[82]等绘制了YSZ分层图,指出分层受冷却方式影响。Wellman[83]等提出了 EB-PVD YSZ 热障涂层失效的最小CMAS量。Wu J等发现CMAS渗入引起等离子喷涂YSZ涂层孔隙率明显降低,烧结加速[84]。Peng H等研究了EB-PVD YSZ热障涂层在CMAS环境下组织结构演变和失效机理[24],1250℃热处理4h后,在YSZ表层形成了厚约20μm的反应层,该反应层是CMAS与YSZ等轴晶的混合物,如图8所示,反应层中的YSZ稳定剂Y2O3流失导致ZrO2相变。涂覆CMAS涂层经过8h热处理后发生分层破坏,如图9所示,而YSZ涂层的常规失效发生在YSZ/黏结层界面。

涂层失效并不是单一原因造成的,可能初始裂纹是由颗粒撞击和局部横向热梯度产生的内应力等造成的,这都需要进一步研究。总体来说,CMAS对TBCs的破坏主要有热化学和热机械作用,CMAS侵蚀腐蚀,CMAS对YSZ陶瓷层的密实作用,引起涂层的热膨胀系数和热导率等关键性能的改变等,最终导致涂层产生分层、开裂和剥落。

4.2 热障涂层的CMAS防护

CMAS引起热障涂层(尤其是YSZ层)的腐蚀、失效机制比较复杂,关于CMAS也有多种的防护方法。热障涂层CMAS防护的主要思路有以下几种:第一,阻止CMAS熔化后的渗入(在涂层表面形成致密层,阻止CMAS的渗入);第二,阻止渗入后引起的氧化锆晶型转变(促进形核使CMAS结晶);第三,阻止在陶瓷层渗入区域产生压缩等。

Julie等发现等离子喷涂Gd2Zr2O7和YSZ+Al+Ti热障涂层能与CMAS反应生成稳定的结晶产物而有效阻止 CMAS的渗入[85]。Kramer等发现EB-PVD Gd2Zr2O7热障涂层的柱状晶间隙能迅速被CMAS与Gd2Zr2O7的反应产物填充而阻止CMAS的进一步渗入[86]。Rai和Bhattacharya等尝试了多种抗CMAS破坏的材料,发现在涂层上涂覆一层致密连续的Pd层能有效抑制CMAS的侵蚀[87]。Bacos等发现ZrO2+12 mol%Nd2O3和 Nd2Zr2O7能有效减轻CMAS的渗入,是由于他们与CMAS的反应产物填充了EB-PVD热障涂层的柱间间隙和柱内空隙[88]。Mohan[89]等使用电泳沉积氧化铝(electrophoretically deposited alumina)在TBCs表面,再进行烧结,得到致密的防护层。Li Z M等研究了在EBPVD YSZ热障涂层表面涂覆一层保护层后涂层的抗CMAS能力[90],发现常规YSZ涂层在CMAS环境中YSZ发生了溶解和再析出,再析出的YSZ中稳定剂Y2O3减少,而在YSZ涂层表面电镀一层致密的Pt后,CMAS在涂层中的渗入明显减少,Pt层能有效保护YSZ涂层免受CMAS破坏。

5 总结与展望

热障涂层技术是先进航空发动机必不可少的关键技术,随着发动机向高推重比发展,YSZ/MCrAlY热障涂层已不能满足需求,急需发展新一代超高温长寿命热障涂层。目前为止,我国在新一代超高温高隔热长寿命热障涂层研究方面已经取得了一些成就,但与国外相比还是有相当的差距。新一代热障涂层未来的研究方向主要有以下几方面:(1)1400℃以上新型超高温热障涂层陶瓷层材料研究;(2)1200℃以上抗超高温氧化并与先进单晶高温合金界面匹配的新型黏结层材料研究;(3)新一代长寿命热障涂层的制备技术研究;(4)先进热障涂层表征方法研究;(5)CMAS防护技术研究。

[1]GOWARD G W.Progress in coatings for gas turbine airfoils[J].Surface& Coatings Technology,1998,108(1/2/3):73-79.

[2]CAO X Q,VASSEN R,STOEVER D.Ceramic materials for thermal barrier coatings[J].Journal of the European Ceramic Society,2004,24(1):1-10.

[3]郭洪波,宫声凯,徐惠彬.先进航空发动机热障涂层技术研究进展[J].中国材料进展,2009,29(9/10):18-26.(GUO H B,GONG S K,XU H B.Progress inThermal Barrier Coatings for Advanced Aeroengines[J].Materials China,2009,29(9/10):18 -26.)

[4]RABIEI A,EVANS A G.Failure mechanisms associated with the thermally grown oxide in plasma-sprayed thermal barrier coatings[J].Acta Materialia,2000,48(15):3963-3976.

[5]PADTURE N P,GELL M,JORDAN E H.Materials science-thermal barrier coatings for gas- turbine engine applications[J].Science,2002,296(5566):280 -284.

[6]ZHOU Z H,GUO H B,WANG J,et al.Microstructure of oxides in thermal barrier coatings grown under dry/humid atmosphere[J].Corrosion Science,2011,53(8):2630-2635.

[7]DAS D K,MURPHY K S,MA S W,et al.Formation of secondary reaction zones in diffusion aluminide-coated Ni-base single-crystal superalloys containing ruthenium [J].Metallurgical and Materials Transactions(A):Physical Metallurgy and Materials Science,2008,39A(7):1647-1657.

[8]PENG H,GUO HB,YAO R,et al.Improved oxidation resistance and diffusion barrier behaviors of gradient oxide dispersed NiCoCrAlY coatings on superalloy [J].Vacuum,2010,85(5):627-633.

[9]ANGENETE J,STILLER K,BAKCHINOVA E.Microstructural and microchemical development of simple and Ptmodified aluminide diffusion coatings during long term oxidation at 1050 degrees C[J].Surface& Coatings Technology,2004,176(3):272-283.

[10]GUO H B,GONG S K,KHOR K A,et al.Effect of thermal exposure on the microstructure and properties of EBPVD gradient thermal barrier coatings[J].Surface &Coatings Technology,2003,168(1):23-29.

[11]郭洪波,宫声凯,徐惠彬.梯度热障涂层的设计[J].航空学报,2002,23(5):47-472.(GUO H B,GONG S K,XU H B.Design of gradient thermal barrier coatings[J].Acta Aeronautica et Astronautic Sinica,2002,23(5):47 -472.)

[12]周庆生.等离子喷涂技术[M].南京:江苏科学出版社,1982,18/2:121-145.

[13]MILLER R A.Thermal barrier coatings for aircraft engines:History and directions[J].Journal of Thermal Spray Technology,1997,6(1):35-42.

[14]NIESSEN K V,GINDRAT M,REFKE A.Vapor Phase Deposition Using LPPS Thin Film[C]//Thermal Spray 2009:Proceedings of the International Thermal Spray Conference:729-736.

[15]MUEHLBERGER E,PHILIP M.LPPS-Thin Film Processes:Overview of Origin and Future Possibilities[C]//Thermal Spray 2009:Proceedings of the International Thermal Spray Conference:737-740.

[16]NIESSEN K V and GINDRAT M.Vapor phase deposition using a plasma spray process[C]//ITSC 2010,Singapore,May 3-5:228-242.

[17]HOSPACH A,MAUER G,VAβEN R and STÖVER D.Columnar Structured Thermal Barrier Coatings(TBCs)by Thin Film Low Pressure Plasma Spraying(LPPS-TFTM)[C]//ITSC 2010,Singapore,May 3-5:385-388.

[18]徐惠彬,宫声凯,刘福顺.航空发动机热障涂层材料体系的研究[J].航空学报,2000,20(1):7-12.(XU H B,GONG S K,LIU F S.Recent development in materials design of thermal barrier coatings for gas turbine[J].Acta Aeronautica et Astronautic Sinica,2000,20(1):7 -12.)

[19]STOVER D,PRACHT G,LEHMANN H,et al.New material concepts for the next generation of plasma-sprayed thermal barrier coatings[J].Journal of Thermal Spray Technology,2004,13(1):76-83.

[20]徐惠彬,宫声凯,蒋成保,等.特种功能材料中的固态相变及应用[J].中国材料进展,2011,9(13):1-12.(XU H B,GONG S K,JIANG C B,et al.Solid-state phase transformations and their applications in special functional materials[J].Materials China,2011,9(13):1 -12.)

[21]THOMPSON J A,CLYNE T W.The effect of heat treatment on the stiffness of zirconia top coats in plasma-sprayed TBCs[J].Acta Materialia,2001,49(9):1565 -1575.

[22]KRAMER S,YANG J,LEVI CG,et al.Thermochemical interaction of thermal barrier coatings with molten CaOMgO-Al2O3-SiO2(CMAS)deposits[J].Journal of the A-merican Ceramic Society,2006,89(10):3167-3175.

[23]WU J,GUO H B,ABBAS M.Evaluation of plasma sprayed YSZ thermal barrier coatings with the CMAS deposits infiltrati on using impedance spectroscopy[J].Progress in Natural Science:Materials International,2012,22(1):40-47.

[24]PENG H,WANG L,GUO L,et al.Degradation of EBPVD thermal barrier coatings caused by CMAS deposits[J].Progress in Natural Science:Materials International.(in press).

[25]ZHU D M,MILLER R A.Development of advanced low con-ductivity thermal barrier coatings[J].International Journal of Applied Ceramic Technology,2004,1(1):86-94.

[26]冀晓鹃,宫声凯,徐惠彬,等.添加稀土元素对热障涂层YSZ陶瓷晶格畸变的影响[J].航空学报,2007,28(1):196-200.(JI X J,GONG S K,XU H B,et al.Influence of rare earth elements additions in YSZ ceramic coatings of thermal barrier coatings on lattice distortion[J].Acta Aeronautica et Astronautic Sinica,2007,28(1):196 -200.)

[27]冀晓鹃.稀土氧化物掺杂改性热障涂层用YSZ陶瓷材料研究[D].北京:北京航空航天大学,2007.

[28]ZHANG Y L,GUO L,GUO H B,et al.Influence of Gd2O3and Yb2O3co-doping on phase stability,thermophysical properties and sintering of 8YSZ[J].Chinese Journal of Aeronautics.(in press) .

[29]WEI Q L,GUO H B,GONG S K,et al.Novel microstructure of EB-PVD double ceramic layered thermal barrier coatings[J].Thin Solid Films,2008,516(16):5736-5739.

[30]张红菊.多元稀土氧化物掺杂二氧化锆基热障涂层的制备及热循环性能研究[D].北京:北京航空航天大学,2010.

[31]VASSEN R,CAO XQ,TIETZ F,et al.Zirconates as new materials for thermal barrier coatings[J].Journal of the American Ceramic Society,2000,83(8):2023-2028.

[32]LIU B,WANG J Y,ZHOU Y C,et al.Theoretical elastic stiffness,structure stability and thermal conductivity of La2Zr2O7pyrochlore[J].Acta Materialia,2007,55(9):2949-2957.

[33]WAN C L,QU Z X,DU A B,et al.Influence of B site substituent Ti on the structure and thermophysical properties of A(2)B(2)O(7)-type pyrochlore Gd2Zr2O7[J].Acta Materialia,2009,57(16):4782-4789.

[34]WUENSCH B J,EBERMAN K W.Order-disorder phenomena in A(2)B(2)O(7)pyrochlore oxides[J].Jom-Journal of the Minerals Metals& Materials Society,2000,52(7):19-21.

[35]XU Z H,HE L M,MU R D,et al.Double-ceramic-layer thermal barrier coatings of La2Zr2O7/YSZ deposited by electron beam-physical vapor deposition [J].Journal of Alloys and Compounds,2009,473(1/2):509 -515.

[36]XU Z H,HE L M,Zhong X H,et al.Thermal barrier coating of lanthanum-zirconium-cerium composite oxide made by electron beam-physical vapor deposition [J].Journal of Alloys and Compounds,2009,478(1/2):168 -172.

[37]刘燕祎,徐强,潘伟,等.固相反应Gd2Zr2O7陶瓷的形成机理研究[J].稀有金属材料与工程,2005,34(增1):584-586.(LIU Y Y,XU Q,PAN W,et al.Formation mechanism of Gd2Zr2O7ceramic synthesized by solid state reaction[J].Rare Metal Materials and Engineering,2005,34(suppl 1):584 -586.)

[38]LIU Z G,OUYANG J H,WANG B H,et al.Thermal expansion and thermal conductivity of SmxZr1-xO2-x/2(0.1≤x≤0.5)ceramics[J].Ceramics International,2009,35(2):791-796.

[39]QU Z X,WAN C L,PAN W.Thermal expansion and defect chemistry of MgO-doped Sm2Zr2O7[J].Chemistry of Materials,2007,19(20):4913 -4918.

[40]RAO K K,BANU T,VITHAL M,et al.Preparation and characterization of bulk and nano particles of La2Zr2O7and Nd2Zr2O7by sol-gel method[J].Materials Letters,2002,54(2-3):205-210.

[41]SURESH G,SEENIVASAN G,KRISHNAIAH M V,et al.Investigation of the termal conductivity of selected compounds of lanthanum,samarium and europium[J].Journal of Alloys and Compounds,1998,269(1/2):L9~L12.

[42]LEHMANN H,PITZER D,PRACHT G,et al.Thermal conductivity and thermal expansion coefficients of the lanthanum rare-earth-element zirconate system[J].Journal of the American Ceramic Society,2003,86(8):1338 -1344.

[43]周宏明,易丹青.热障涂层用 Nd2O3-CeO2-ZrO2陶瓷粉末制备及其性能研究[J].无机材料学报,2008,23(2):247-252.(ZHOU H M,YI D Q.Preparation and thermophysical properties of Nd2O3-CeO2-ZrO2ceramic powder used for thermal barrier coating [J].Journal of Inorganic Materials,2008,23(2):247 -252.)

[44]MA W,GONG S K,XU H B,et al.On improving the phase stability and thermal expansion coefficients of lanthanum cerium oxide solid solutions[J].Scripta Materialia,2006,54(8):1505-1508.

[45]MA W,GONG S K,XU H B,et al.The thermal cycling behavior of lanthanum-cerium oxide thermal barrier coating prepared by EB-PVD [J].Surface & Coatings Technology,2006,200(16/17):5113-5118.

[46]MA W,GONG S K,LI H F,et al.Novel thermal barrier coatings based on La2Ce2O7/8YSZ double-ceramic-layer systems deposited by electron beam physical vapor deposition[J].Surface & Coatings Technology,2008,202(12):2704-2708.

[47]GUO L,GUO H B,MA G H,et al.Ruddlesden-popper structured BaLa2Ti3O10,a highly anisotropic material for thermal barrier coatings [J]. Ceramic International,2012,38:4345-4352.

[48]OLSEN A,ROTH R S.Crystal structure determination of BaNd2Ti3O10using high-resolution electron microscopy [J].Journal of Solid State Chemistry,1985,60:347 -357.

[49]GUO H B,ZHANG H J,MA G H,et al.Thermo-physical and thermal cycling properties of plasma-sprayed BaLa2Ti3O10coating as potential thermal barrier materials[J].Surface &Coatings Technology,2009,204:691-696.

[50]FRIEDRICH C,GADOW R,SCHIRMER T.Lanthanum hexaluminate—a new mate-rial for atmospheric plasma spraying of advanced thermal barrier coatings[J].Journal of Thermal Spray Technology,2001,10(4):592-598.

[51]BANSAL N P,ZHU D M.Thermal properties of oxides with magnetoplumbite structure for advanced thermal barrier coatings[J].Surface & Coatings Technology,2008,202(12):2689-2703.

[52]XIE X Y,GUO H B,GONG S K.Mechanical properties of LaTi2Al9O19and thermal cycling behaviors of plasma-sprayed LaTi2Al9O19/YSZ thermal barrier coatings[J].Journal of Thermal Spray Technology,2010,19(6):1179 -1185.

[53]XIE X Y,GUO H B,GONG S K,et al.Thermal cycling behavior and failure mechanism of LaTi2Al9O19/YSZ thermal barrier coatings exposed to gas flame[J].Surface &Coatings Technology,2011,205(17/18):4291-4298.

[54]XIE X Y,GUO H B,GONG S K,et al.Lanthanum-titanium-aluminum oxide:A novel thermal barrier coating material for applications at 1300 degrees C[J].Journal of the European Ceramic Society,2011,31(9):1677 -1683.

[55]NICKEL H,CLEMENS D,QUADAKKERS W J,et al.Development of NiCrAlY alloys for corrosion-resistant coatings and thermal barrier coatings of gas turbine components[J].Journal of Pressure Vessel Technology-Transactions of the Asme,1999,121(4):384-387.

[56]SCHNITT-THORNS K G,HEATER M.Improved oxide resistance of thermal barrier coatings[J].Surface & Coatings Technology,1999,120/121:84-88.

[57]TOLPYGO V K,CLARKE D R.Surface rumpling of a(Ni,Pt)Al bond coat induced by cyclic oxidation [J].Acta Materialia,2000,48(13):3283-3293.

[58]HAYNES J A,PINT B A,MORE K L,et al.Influence of sulfur,platinum,and hafnium on the oxidation behavior of CVD NiAl bond coatings[J].Oxidation of Metals,2002,58(5/6):513-544.

[59]TRYON B,MURPHY K S,YANG J Y,et al.Hybrid intermetallic Ru/Pt-modified bond coatings for thermal barrier systems[J].Surface & Coatings Technology,2007,202(2):349-361.

[60]SUN L D,GUO H B,LI H F,et al.Hf modified NiAl bond coat for thermal barrier coating application[C]//2006 BIMW:2006 Beijing International Materials Week,Pts 1-4.2007,546/547/548/549:1777 -80.

[61]孙立东.Hf改性NiAl黏结层热障涂层高温氧化行为[D].北京:北京航空航天大学,2007.

[62]GUO H B,CUI Y J,PENG H,et al.Improved cyclic oxidation resistance of electron beam physical vapor deposited nano-oxide dispersed beta-NiAl coatings for Hf-containing superalloy[J].Corrosion Science,2010,52(4):1440 -1406.

[63]WU H L,GUO H B,GONG S G.First-principles study on the site preference of Dy in B2NiAl[J].Journal of Alloys and Compounds,2010,492(1/2):295 -299.

[64]GUO H B,ZHANG T,WANG S X,et al.Effect of Dy on oxide scale adhesion of NiAl coatings at 1200 degrees C[J].Corrosion Science,2011,53(6):2228 -2232.

[65]GUO H B,LI D Q,PENG H,et al.High-temperature oxidation and hot-corrosion behaviour of EB-PVD beta-NiAlDy coatings[J].Corrosion Science,2011,53(3):1050-1059.

[66]LI D Q,WANG L,PENG H,et al.Cyclic oxidation behavior of β-NiAlDy alloys containing varying aluminum content at 1200 °C[J].Progress in Natural Science:Materials International,in press.

[67]BARRETT C A.Effect of 0.1 at.%zirconium on the cyclic oxidation resistance of β-NiAl[J].Oxidation of Metals,1988,30(5/6):361-390.

[68]HAMADI S,BACOS M P,POULAIN M,et al.Oxidation resistance of a Zr-doped NiAl coating thermochemically deposited on a nickel-based superalloy[J].Surface Coatings& Technology,2009,204(6/7):756-760.

[69]JEDLINSKI L,MROWEC S.The influence of implanted yttrium on the oxidation behaviour of β-NiAl[J].Materials Science and Engineering,1987,87:281 -287.

[70]PINT B A,HOBBS L W.The oxidation behavior of Y2O3-dispersed β-NiAl[J].Oxidation of Metals,2004,61(3/4):273-292.

[71]LI D Q,GUO H B,WANG D,et al.Cyclic oxidation of β-NiAl with various reactive element dopants at 1200 ℃[J].Corrosion Science.(in press).

[72]WANG Y,GUO H B,LI H F.Manufacturing and microstructure RuAl/NiAl diffusion barrier coating for Ni-based crystal superalloy substrate[C]//6th International Conference on Materials Processing for Properties and Performance,Harbin,Heilongjiang,China,2007,9.

[73]BAI B,GUO H B,PENG H,et al.Cyclic oxidation and interdiffusion behavior of a NiAlDy/RuNiAl coating on a Ni-based single crystal superalloy[J].Corrosion Science,2011,53(9):2721-2727.

[74]STRANGMAN T,RAYBOULD D,JAMEEL A,et al.Damage mechanisms,life prediction,and development of EB-PVD thermal barrier coatings for turbine airfoils[J].Surface& Coatings Technology,2007,202(4/5/6/7):658-664.

[75]MERCER C,FAULHABER S,EVANS A G,et al.A de-lamination mechanism for thermal barrier coatings subject to calcium-magnesium-alumino-silicate(CMAS)infiltration[J].Acta Materialia,2005,53(4):1029-1039.

[76]BOROM M P,JOHNSON C A,PELUSO L A.Role of environmental deposits and operating surface temperature in spallation of air plasma sprayed thermal barrier coatings[J].Surface& Coatings Technology,1996,86/87(1-3):116-126.

[77]STOTTF H,DE WET D J,TAYLOR D J.Degradation of thermal-barrier coatings at very high temperatures [J].MRS Bulletin,1994,19(10):46 -49.

[78]LI L,HITCHMAN N,KNAPP J.Failure of thermal barrier coatings subjected to CMAS attack[J].Journal of Thermal Spray Technology,2010,19(1-2):148-155.

[79]WITZ G,SHKLOVER V,STEURER W,et al.High-temperature interaction of Yttria stabilized Zirconia coatings with CaO-MgO-Al2O3-SiO2(CMAS)deposits [J].Surface &Coatings Technology,available online 2009-8-6,(in press).

[80]KRAMER S,YANG J,LEVI C G,et al.Thermochemical interaction of thermal barrier coatings with molten CaOMgO-Al2O3-SiO2(CMAS)deposits[J].Journal of the A-merican Ceramic Society,2006,89(10):3167-3175.

[81]KRAMER S,FAULHABER S,CHAMBERS M,et al.Mechanisms of cracking and delamination within thick thermal barrier systems in aero-engines subject to calcium-magnesiumalumino-silicate(CMAS)penetration [J].Materials Science and Engineering(A),2008,490(1/2):26-35.

[82]EVANS A G,HUTCHINSON J W.The mechanics of coating delamination in thermal gradients[J].Surface & Coatings Technology,2007,201(18):7905-7916.

[83]WELLMAN R,WHITMAN G,NICHOLLS J R.CMAS corrosion of EB PVD TBCs:Identifying the minimum level to initiate damage[J].International Journal of Refractory Metals& Hard Materials,2010,28(1):124-132.

[84]WU J,GUO H B,GAO Y Z,et al.Microstructure and thermo-physical properties of yttria stabilized zirconia coatings with CMAS deposits[J].Journal of the European Ceramic Society,2011,31(10):1881-1888.

[85]DEXLER J M,GLEDHILL A D,SHINODA S,et al.Jet engine coatings for resisting volcanic ash damage[J].Advanced Materials 2011,23(21):2419-2424.

[86]KRAMER S,JYANG J,JOHNSON C A,et al.Infiltration-inhibiting reaction of gadolinium zirconate thermal barrier coatings with CMAS melts[J].Journal of the American Ceramic Society,2008,91(2):576-583.

[87]RAI A K,Rabi S,BHATTACHARYA R S,et al.CMAS-resistant thermal barrier coatings(TBC) [J].International Journal of Applied Ceramic Technology,2010,7(5):662-674.

[88]BACOS M P,DORVAUX J M,LANDAIS S,et al.10 years-activities at onera on advanced thermal barrier coatings[J].High Temperature Materials,2011,3:1 -14.

[89]MOHAN P,YAO B,PATTERSON T,et al.Electrophoretically deposited alumina as protective overlay for thermal barrier coatings against CMAS degradation[J].Surface& Coatings Technology,2009,204(6/7):797-801

[90]LI Z M,PENG H,MA Y.Microstruture stability of EBPVD thermal barrier coatings exposed to environmental deposits at elevated temperature[J].Progress in Natural Science:Materials International.(Under review).