型钢矫直原理及矫直缺陷分析

供稿| 李宏伟,宋利刚,李 智

型钢矫直原理及矫直缺陷分析

供稿| 李宏伟,宋利刚,李 智

内容导读

矫直工序是整个型钢生产的关键工序,对产品的质量起着决定性作用。由于型钢端面形状的不对称性,钢材在冷却过程中由于冷却不均极易产生各种弯曲,此外在运输过程、矫直过程中还经常会出现弯曲、扭转、啃伤、矫痕等缺陷。文章简要分析了900矫直机的矫直原理,并分析了在矫直过程中上述各种缺陷产生的主要原因,通过对辊缝调整、辊装配质量、矫直温度、矫直辊磨损情况等矫直条件的摸索,对上述缺陷提出了有效的解决方法。

由于型钢端面形状的不对称性,轧制后的成品钢材往往不够平直,其端面形状也不够正确。在钢材冷却过程中,由于冷却不均会使钢材发生弯曲或瓢曲。在其运输过程中还会因顶撞挡板或其他障碍物而造成歪曲或端部扭偏。因此,在型钢生产中,矫直工序是整个精整生产工序的关键,对产品的最终质量起着决定性作用。随着市场竞争的日益激烈,用户对产品质量的要求越来越高。作为型钢生产厂家,应不断完善矫直工序,减少矫直缺陷,提高矫直质量[1]。

工艺概况

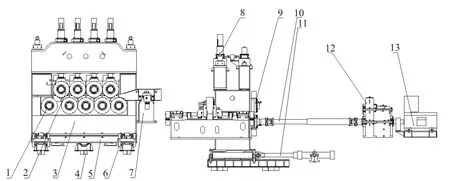

唐钢型钢生产线是一条生产角钢、矿用U型钢、矿用工字钢、轻轨、槽钢、圆钢、方坯的生产线,年产量50多万t。矫直工序包括一台800辊式型钢矫直机、一台900辊式型钢矫直机和一台型钢码垛机。为满足型钢不同规格对矫直精度的要求,800矫直机与900矫直机并列在线安装,两个矫直机通过液压横移装置进行交替作业。其矫直工序工艺流程为:冷却后的型钢成品→分钢机分钢→矫直机矫直→检验台架检验→码垛机码垛→称重→打捆辊道打捆→成品台架吊装。

矫直机结构及工作原理

图1 900矫直机结构示意图

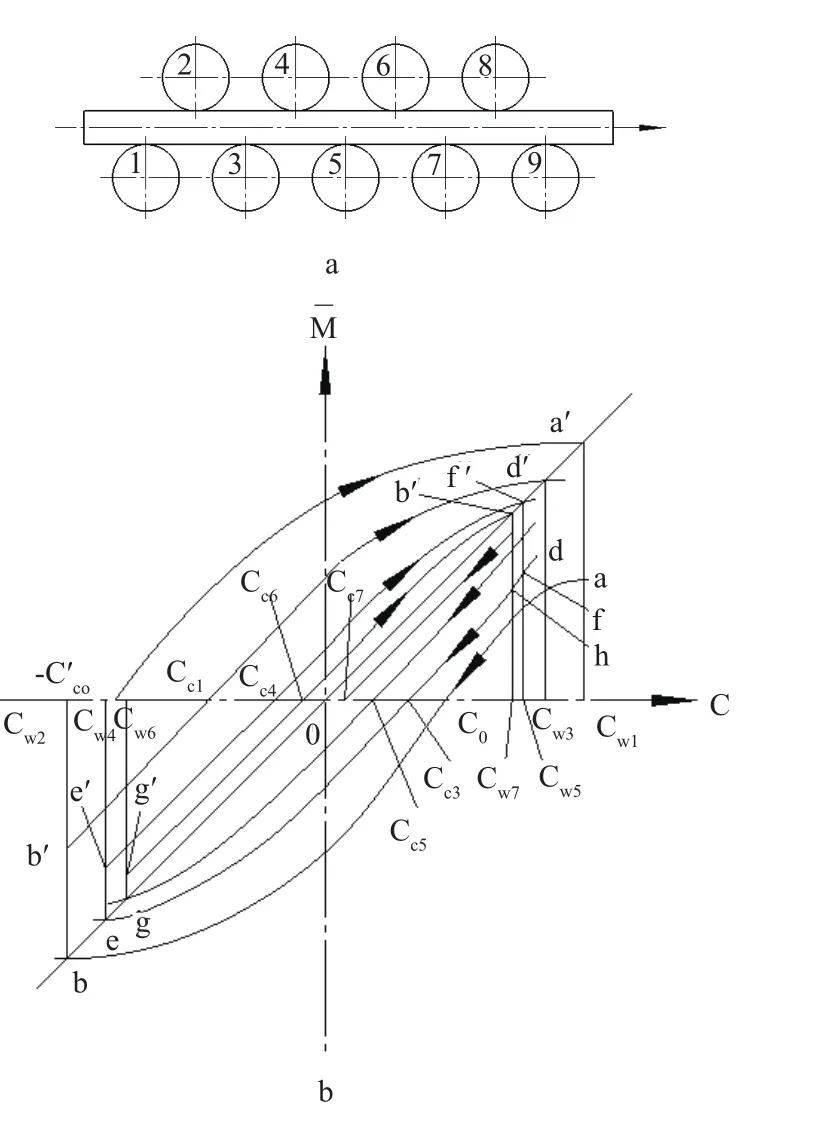

平行辊矫直机理论基础就是金属材料在较大弹塑性弯曲条件下,不管其原始弯曲程度有多大区别,在弹复后所残留的弯曲程度差别会显著减小,甚至会趋于一致。随着压弯程度的减小,其弹复后的残留弯曲必然会一致趋近于零值而达到矫直目的。对900矫直机矫直过程进行理论分析,如图2。图中曲线代表工件的弯曲弯矩比 与弯曲曲率比C的关系。它既包含弯矩与弯曲程度的关系,也包含弹复能力与弯曲程度的关系。首先按最大的原始弯曲C0′来确定其反弯矫直所需之压弯曲率比Cw1,即Cw1等值线与M-C曲线交于a′点,由a′弹复时必须回到零点0(Cc1′=0),以后的各压弯值(Cw2-Cw7)都这样确定。于是C0的M-C曲线由a点弹回,一般没有塑性变形,必然弹回到C0点。第一次压弯弹复后的弯曲状态为0~C0,对其进行第二次反弯所用的Cw2自然是矫直C0所需之压弯值。这个压弯值对于第一次已经矫直的部位必将形成第二次压弯且与其M-C曲线交于b′点。第二次弯曲后工件由b及b′点弹复,C0部分被矫直由b点回零,而压弯部分由b′回到Cc2。第三次反弯要把最大原始弯曲C03(C03= Cc2)矫直而压到d′点,同时把已直的部分又压到d点,矫后弹复分别回到零点及Cc3点。第四次反弯时Cc3作为新的最大原始弯曲C04又被矫直而压到e′点,同时把已直的部分又压到e点,矫后弹复分别回到零点及Cc4点。第五次反弯时Cc4作为新的最大原始弯曲C05又被矫直而压到f′点,同时把已直的部分又压到f点,矫后弹复分别回到零点及Cc5点。第六次反弯时Cc5作为新的最大原始弯曲C06又被矫直而压到g′点,同时把已直的部分又压到g点,矫后弹复分别回到零点及Cc6点。而由g′点残留的Cc6作为第七次反弯的原始最大弯曲C07被压弯到h′点并可以矫直,同时已直部分被压弯到h点弹复后残留Cc7的弯曲,一般这个Cc7常在允许精度之内,即到达了矫直要求,则为合格[3]。从这个矫直过程看,压弯量增大时残余量的差值减小,当压弯次数增加时残留量的差值也减小,递减量合适时残留量才能趋近于零值。也就说明矫直过程必经的两个阶段,第一段是减少差值,第二阶段是消除残弯。也可以说是先统一(残留弯曲)后矫直。这就是所说的逐步矫直法,即过去常说的小变形矫直法[4]。

图2 9辊矫直与小变形压弯M

矫直缺陷原因分析与解决措施

上下弯曲缺陷

上下弯曲超标是矫直过程中首先要保证消除的缺陷。其产生原因是:(1)轧件在冷床冷却过程中由于冷却水不能均匀分布在型钢表面,头部冷却速度较快,先行弯曲,形成浴盆状,使腹板上的积水不能流出,导致上表面收缩率明显大于型钢下表面,产生上弯。(2)万能机组上下轧辊的辊径差过大,轧件上下表面温度不同,导致轧制时型钢上下表面的延伸率不同,产生上下弯曲缺陷。(3)矫直辊各辊辊径超出公差范围,各辊压下分配不合理。

解决措施:(1)为消除不均匀变形,首先应该使2辊压下量足够大,满足型钢塑变要求。消除型钢原有变形,达到统一的变形的目的。(2)保证合理有序的过钢节奏,加大矫直测量次数,确保矫直中心在一条直线上。制定矫直辊装配标准,保证安装正确,有据可查。(3)建立BH值与矫直辊间距的关系,做到合理配辊,保证辊缝在1~3 mm之间;

左右弯曲缺陷

型钢左右弯曲也叫侧弯。型钢侧弯的形成主要有三个方面:(1)轧机两侧压下量不同,使来料一侧延伸率大于另一侧,直接导致两侧翼缘厚度不一致。由于轧辊两侧的磨削量不同,轧制过程中,两侧腿的延伸率亦不同,造成延伸率大的一侧腿薄,延伸率小的腿厚,矫直过程中,在同等的受力条件下,自然出现侧弯。(2)来料在冷却过程中,冷床长度方向存在温差,空气在冷床底部形成一个自下向上,自北向南的循环,导致轧件向北弯曲。(3)矫后的弯曲主要原因为轴向零位标定不准,立辊压力过大或过小造成的。

解决措施:(1)优化水量,优化步距。尽可能的使型钢完整进入水区,加强现场通风,保证型钢进入水区前温度小于400℃。水冷时间不宜过长,因为冷却时翼缘为拉伸—压缩—拉伸过程,腹板为压缩—拉抻—压缩过程,所以过长时间冷却会引起较大的侧弯并伴随下弯、上弯现象的出现。如H250×250规格,步距选取560 mm,各区水量为20%、30%、60%、90%、100%。这样冷却后的型钢基本平直,为矫直打下良好基础。水量控制也是我们未来总结的重点。(2)做好矫直机轴向零位标定,合理利用轴向。经常观察立辊和型钢之间的间隙,做到准确调整。

扭转与侧壁斜度超差

扭转产生的主要原因为: 矫直机各辊轴向相差太大或出入口的水平辊位置不当。如3辊偏北,5辊偏南,使型钢存在一对力偶作用,产生扭转。扭转出现的时候,我们会看到型钢刚出矫直机时头部明显剧烈摆动,过矫直后能够明显看到扭转。

侧壁斜度超差产生的原因为:(1)辊型不正;压力过大,型钢与矫直辊间隙过小。(2)辊子磨损、矫直机轴窜动过大,液压螺母没有锁紧或者止推轴承磨损过大都会引起侧壁斜度超差。

解决措施:明确轴向位置,加大矫直压力。不要单独打8辊轴向,调整侧弯时应以每相临的3个辊为一个调整单元,保证矫直稳定性。侧壁斜度的处理措施是经常注意检查各辊轴向位置,窜动情况。注意在不同间隙情况下,最大矫直力的选取。对H2与H3的测量做到每批抽查,以做到及时调整。

啃伤、矫裂、矫痕缺陷

产生啃伤缺陷的主要原因是辊型不正确,辊子表面有瘤,辊型磨损严重等原因。另外,由于操作不慎,入口导板过宽或偏斜,辊型设计不当,钢材偏过等情况均能引起钢材啃伤。

矫裂产生的主要原因是多次回矫,产生加工硬化;矫直力过大;冷却不均匀,出现骤冷的情况;腹板与翼缘金属延伸比严重不平衡;型钢BH值与矫直辊间距过大,直接压到圆角上都会形成矫裂、矫痕。

解决措施:经常检查相应辊面磨损情况,有积瘤的要及时清理;观察进钢情况,保证入口导位位置正确;经常卡量矫直盘圆角与成品圆角;制定合理的矫直力,尽量避免回矫;合理控制冷却过程;保证型钢低于80℃进入矫直机;注意观察各辊轴向、垂直窜动量,做到及时应对[2]。

结束语

型钢厂从投产至今,现场操作人员的熟练程度和缺陷原因判断水平不断提高,通过不断地对辊缝调整、辊装配质量、矫直温度、矫直辊磨损情况等进行摸索,矫直缺陷发生次数不断减少,型钢产品质量得到很大提高,满足了用户要求,大大增强了型钢产品的市场竞争力。

[1] 马保振,李庆敏. 型钢矫直中产生缺陷的原因及改进. 冶金设备,2007,(3):77-78

[2] 崔甫. 矫直原理与矫直机械. 北京:冶金工业出版社,2005

[3] 李忠富,臧勇,王会刚. 型钢九辊矫直力能参数与压弯挠度关系解析. 北京科技大学学报,2004(5)

[4] 于凤琴,杜凤山,解恒坤. 辊式型钢矫直机的结构参数研究. 重型机械,2007(3):24-26

The Principle and Defect Analysis in Section Steel straightening

LI Hong-wei, SONG Li-gang, LI Zhi

book=62,ebook=42

李宏伟(1984—),男,2007年毕业于武汉科技大学,现在河北钢铁集团唐钢第二钢轧厂型钢车间工作

河北钢铁集团唐钢第二钢轧厂,河北 唐山,063016