转炉冶炼工序生产成本控制

供稿| 李宏鹏

转炉冶炼工序生产成本控制

供稿| 李宏鹏

内容导读

北营第二炼钢厂于2004年底投产,现有120 t顶底复吹转炉3座。由于炼钢系统有其自身的复杂性,从自身上降本难度很大。为了响应北营公司提出的“挖潜降耗,增产增效”,炼钢作业二区从自身出发,利用现有条件,加强对炉料和操作人员的管理,保证炼钢终点双命中,减少消耗,降低成本。文章针对炼钢作业二区的自身情况,就技术和管理上的一些控制策略进行了探讨,提出了实现成本控制,掌握重要环节的建议。

炼钢过程,是高温条件下多相间进行的、复杂的物理化学变化反应过程,期间大量消耗原材料和能源,形成了炼钢的生产成本。炼钢的生产成本是其自身的消耗形成,除固定成本外,95%以上成本在炼钢生产过程具有可控性。调节控制好炼钢过程,对生产成本的变动空间影响很大[1]。

炼钢生产成本控制,就是要从管理、技术等诸多方面着手,精心组织,减少消耗,降低成本。钢铁产品成本模型中,与研发成本和销售成本相比较,生产成本的比重远大于其他项目。只有切实降低原燃料消耗,才能有效降低生产成本,提高产品的竞争力。

加强过程控制

要控制好炼钢成本首先要控制好钢铁料成本,根据冶炼钢种的不同,科学合理地制定原料装入制度体系(铁水、废钢、生铁的比例),合理控制加料时机,才能有效的控制钢铁料成本。其次控制好终点命中率,确保一次倒炉,减少因为点吹所增加的不必要的钢铁料成本。第三有效控制好合金料的选择与使用,同一种元素的合金有很多种,如锰有低碳锰、高碳锰、金属锰(高纯锰)和硅锰,可以根据价格和收得率计算一下用哪一种比较划算;充分利用钢水残余元素也是降低合金成本的有效途径。

改善装入制度

装入制度是确定转炉合理的装入量,合适的铁水废钢比。转炉的装入量是指主原料即铁水和废钢的装入数量。在转炉生产过程中,金属炉料占炼钢成本的70%以上,合理采用转炉金属炉料的最佳配比可大幅提高经济效益,降低成本。

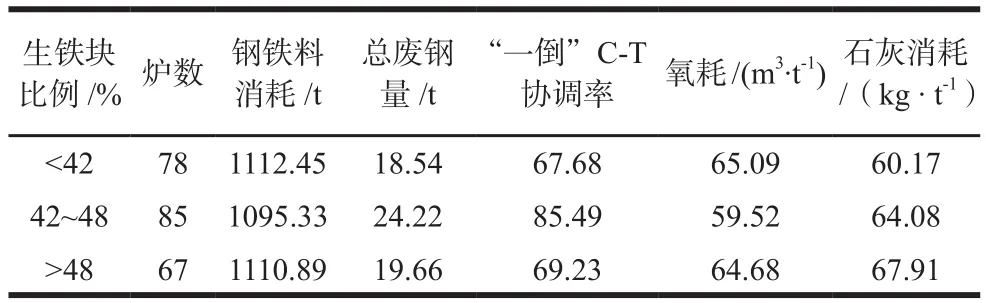

表1 不同炉料配比转炉工艺参数

从表1转炉(一倒)C-T的协调率可以看出,不同的金属炉料配比对转炉的热量收支产生影响,从而影响转炉冶炼的正常操作。生铁块的比例在42%~48%的范围内,转炉的热量能够合理利用。通过表1的分析,采用不同降温金属炉料的配比,对转炉钢铁料的消耗有较大的影响,降温生铁块的比例在42%~48%之间,钢铁料消耗得到大幅度降低,平均降低16.40 kg/t钢。这表明降温金属炉料配比适宜,转炉吹炼平稳,喷溅减轻,改善了转炉炼钢的操作条件,降低了吹损,提高金属炉料的收得率,提高了经济效益,降低了成本[2]。

对于金属炉料的装入制度,应结合冶炼品种钢的要求,持续不断的改进创新。应在炼钢学原理的指导下,根据现场转炉炼钢的实际工艺要求,不断优化炼钢炉料的配比,最终实现经济效益最大化。

提高吹炼水平及终点命中率

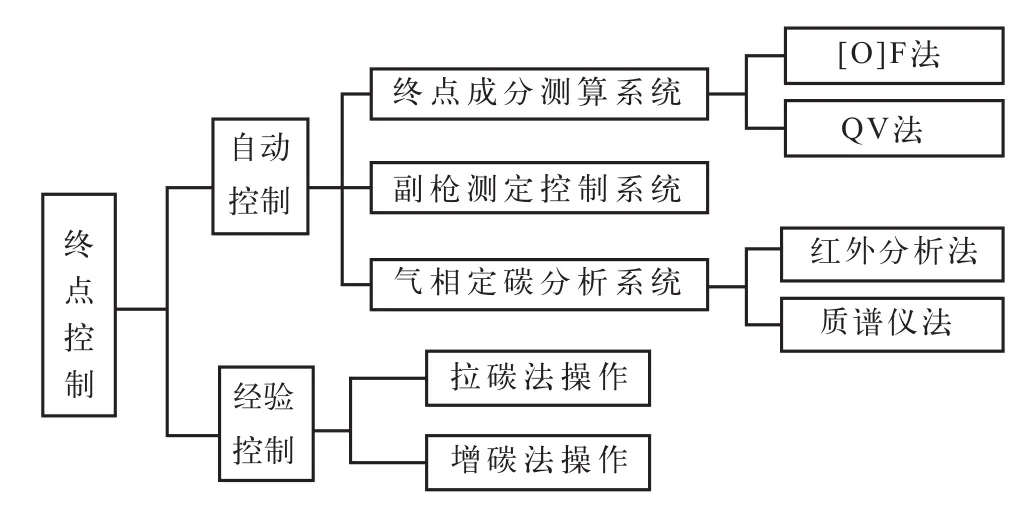

炼钢作业二区现用的120 t顶底复吹式转炉,转炉终点控制方面主要采用经验操作控制终点命中。就是在常规吹炼条件下,借助一些常规监测手段,对终点(终碳)进行人工控制[3]。

图1 终点控制类型示意图

为了满足炼钢后续工序及市场的要求,提高洁净钢或高品质钢生产能力,稳定钢水质量,降低吨钢成本,应重点提高炼钢终点碳控制精度和命中率问题。

在吹炼过程中,应从以下两方面加以改进提高。

规范操作流程

应该结合现场生产环境、设备情况、原材料条件等因素,制订规范的工艺操作流程,严格执行操作程序。通过学习和实践掌握,稳定操作,平稳运行,解决操作人员误操作造成的各种材料的额外消耗。如:在吹炼过程中,坚持熔池温度先低后高的升温制度,保证前期温度不过低,中期温度不过高,终点温度符合要求,杜绝全过程高温操作等;并力求保证氧枪枪位控制平稳,无枪位大幅度变化操作,减少“返干”时间,严禁长时间“吊”枪操作,避免喷溅事故发生。冶炼终期采用低枪位操作,使钢水成份搅拌均匀和终渣做粘。在稳定中降低事故和故障,减少损失,以降低消耗。

提高操作水平、建全操作考核机制

操作人员必须对操作中出现的各种突发或异常现象,做到心到眼到、眼到手到,判断准确,处理及时,操作到位,具有职业和专业水平。精细操作控制,要求操控人员依据各种现场信息和既有经验,判断出最佳处理时期,并在最佳时期及时准确执行操作,就能节约料工费及能源介质。相反,如果超过了最佳处理期的一定范围操作,不仅造成原料及资源浪费,还有可能影响到设备安全和生产持续运行。现在中高碳钢种都在提倡的高拉碳操作,如做到操作精当,吹氧恰到好处,即可保证钢铁料吹损少,冶炼周期短,冶炼期间不喷溅,氧耗量不浪费,钢水不过氧化,又可提高钢水质量,提高合金吸收率,保留钢水中适量的碳元素,减少或不消耗增碳剂,以及降低其它可能的生产事故和产品质量问题,降低生产过程中的消耗成本。

提高吹炼水平,做到终点双命中和一次倒炉,不仅明显缩短了冶炼周期,极大程度缓解了转炉—连铸生产组织矛盾,减少因为点吹所增加的不必要的钢铁料消耗,并在调节热量平衡、提高转炉炉龄等方面也有良好的经济效益[4]。

严格控制铁合金料添加量

铁合金是炼钢所用金属料之一,主要用来对钢水进行脱氧和合金化,去除钢水中多余的氧,并使其化学成分和质量符合所炼钢种要求。随着铁合金价格大幅度上涨,炼钢工序成本也大幅增加。精确计算、严格控制铁合金的添加量,也是冶炼成本控制的主要方法之一。合金收得率受多种因素的影响,钢水和炉渣的氧化性、钢水温度、出钢的下渣情况、脱氧剂块度、比重、加入时间和地点、加入次序等多方面都会影响合金的收得率。实践中,为实现控制合金使用量,提高钢水质量和控制成本,降低吨钢成本的目标,现场要求钢水中合金成分按照内控目标的中下线配比,需要现场人员不断提高业务能力和经验积累,结合高炉自身特点,全面掌握合金配比,根据合金收得率情况严格控制合金加入量,精细化操作。以按每炉钢水140 t的钢硅锰合金使用量为例,硅锰合金的市场价格是6517元/t,在合金添加方面每炉钢节约1kg硅锰合金,则吨钢成本将下降0.05元。按年产钢600万t计算,全年将节约30万元。

落实完善考核奖惩制度

考核是对生产、工艺及成本等制度执行状况实施监督。建立健全考核制度,并在生产过程中严格执行,才能保证生产、工艺流程及成本控制等制度贯彻执行,实现生产成本最佳控制。考核奖励制度应贯穿整个工艺流程,完善过程控制的每个工序,如一次倒炉率、合金节约情况和钢水最终成分等。

结束语

炼钢生产成本的控制,要认真审视炼钢生产每一环节,对重要环节精细分析,精细研究,深挖内涵,掌控降低成本的重要环节,抓住关键指标,开发利用新技术,实现生产最佳时期的最佳操作,从而实现整个炼钢生产过程优化,必定实现生产成本的较好控制。炼钢生产只有降低消耗,节约资源,综合利用,才符合我国经济要科学发展、可持续发展的大战略。

[1] 宋玉萍,李智慧. 财务成本管理. 大连: 东北财经大学出版社,2000. 533-534

[2] 张芳. 转炉炼钢500问. 北京:化学工业出版社,2009

[3] Iwama.,K, 崔东卫. 转炉吹炼控制新方法. 国外钢铁,1997(4):91-96

[4] 张鉴,佟福生,成国光. 终点碳控制的现状和前景. 特殊钢,1995,16(4):1-6

Cost Control in the Process of Converting

LI Hong-peng

book=26,ebook=21

本钢集团国际经济贸易有限公司,辽宁 本溪 117000