冷轧带钢产品生产工艺简介

供稿| 朱 英

冷轧带钢产品生产工艺简介

供稿| 朱 英

内容导读

文章简要介绍了冷轧带钢产品的生产流程、生产工艺特点,以及冷轧带钢生产的一些新技术:无酸去除氧化铁皮生产、双机架可逆冷连轧工艺、感应加热连续退火、液氮冷却剂用于冷轧带钢、边部减薄控制技术、冷连轧生产再线跟踪检测和计算机控制系统等新技术。

冷轧带钢产品

钢材的成型有多种方式,如轧制、挤压、拉拔和锻造等,用轧制方式生产的钢材具有生产率高、产品质量好、品种规格多、生产连续性强,易于实现机械化和自动化等优点。目前,90﹪以上的钢材是用轧制方式生产的。冷轧是金属在再结晶温度以下进行的轧制,钢的再结晶温度大约在300℃左右,因此钢材在室温下进行的轧制即为冷轧。

用冷轧的方式生产的带钢与用热轧方式生产的产品相比较有以下优点:产品尺寸精确,厚度均匀,带钢厚度差可达0.01 mm以下;可生产用热轧方式不能生产的极薄带材;冷轧带钢表面质量比热轧带钢好,表面光洁度高;冷轧带钢具有良好的机械性能和工艺性能。

冷轧带钢产品的种类很多,按材料成分可分为普碳钢、不锈钢及各种合金钢;按产品表面处理方式可分为非涂镀、热涂镀、电镀锌、电镀锡、电镀铬、电镀铅及彩色涂层等。

冷轧生产工艺特点

在室温下轧制

冷轧带钢所用的原料主要是热轧钢卷,对原料不经过加热在室温下进行压力加工,使其发生塑性变形。因为不加热,钢的变形抗力很大,轧制时需较大轧制压力。

产生加工硬化现象

钢材在冷轧后,会产生强度和硬度增高、塑性降低的加工硬化现象,加工硬化现象提高了钢的变形抗力,给带钢继续轧制带来了困难。带钢在冷轧过程中会产生不同程度的加工硬化。加工硬化超过一定程度之后,带钢因过分硬脆而不适于继续轧制。因此带钢经冷轧一定的道次之后,往往要经软化热处理(再结晶退火等),使其恢复塑性,降低变形抗力,以便继续轧薄。

采用张力轧制

在轧制过程中,施加张力,使钢材的塑性变形在前、后张力的作用下进行。张力的存在可以防止带钢在轧制过程中跑偏,保证正确对中轧制;还可以调整板形,使所轧带钢保持平直;轧制中的前、后张力可降低金属的变形抗力,有利于带钢变形,便于轧制更薄的产品,还能降低能耗。

产品宽厚比大

冷连轧带钢最薄规格可以达到0.1 mm,最宽规格可达2000 mm,带钢宽厚比大于10000。因此,保证钢材在轧制过程中均匀变形、保证良好板形有很大难度,于是,对板形控制技术提出更高要求。

采用工艺冷却和润滑

实验证明,带钢冷轧过程中,变形功约有84﹪~88﹪转变为热能,导致带钢与轧辊的温度升高。轧辊表面温度过高会引起淬火层硬度降低,从而影响带钢的表面质量和轧辊寿命。另外,轧辊温度升高和温度的分布不均匀也会破坏正常的辊型,直接影响带钢的板形和尺寸精度。同时,辊温过高还会使冷轧工艺润滑剂失效,影响冷轧过程的正常进行。因此冷轧过程中必须对轧辊和带钢采取有效的冷却与调节辊温的措施。

水是一种比较理想的冷却剂,它具有比热容大、吸收率高、成本低等优点。因此大多数冷连轧机组都采用水或以水为主要组分的乳化液作为冷却剂。冷却剂同时也是工艺润滑剂,工艺润滑的作用是:降低摩擦系数,使轧制负荷降低;防止金属粘辊;保护轧辊表面、改善带钢的表面质量。

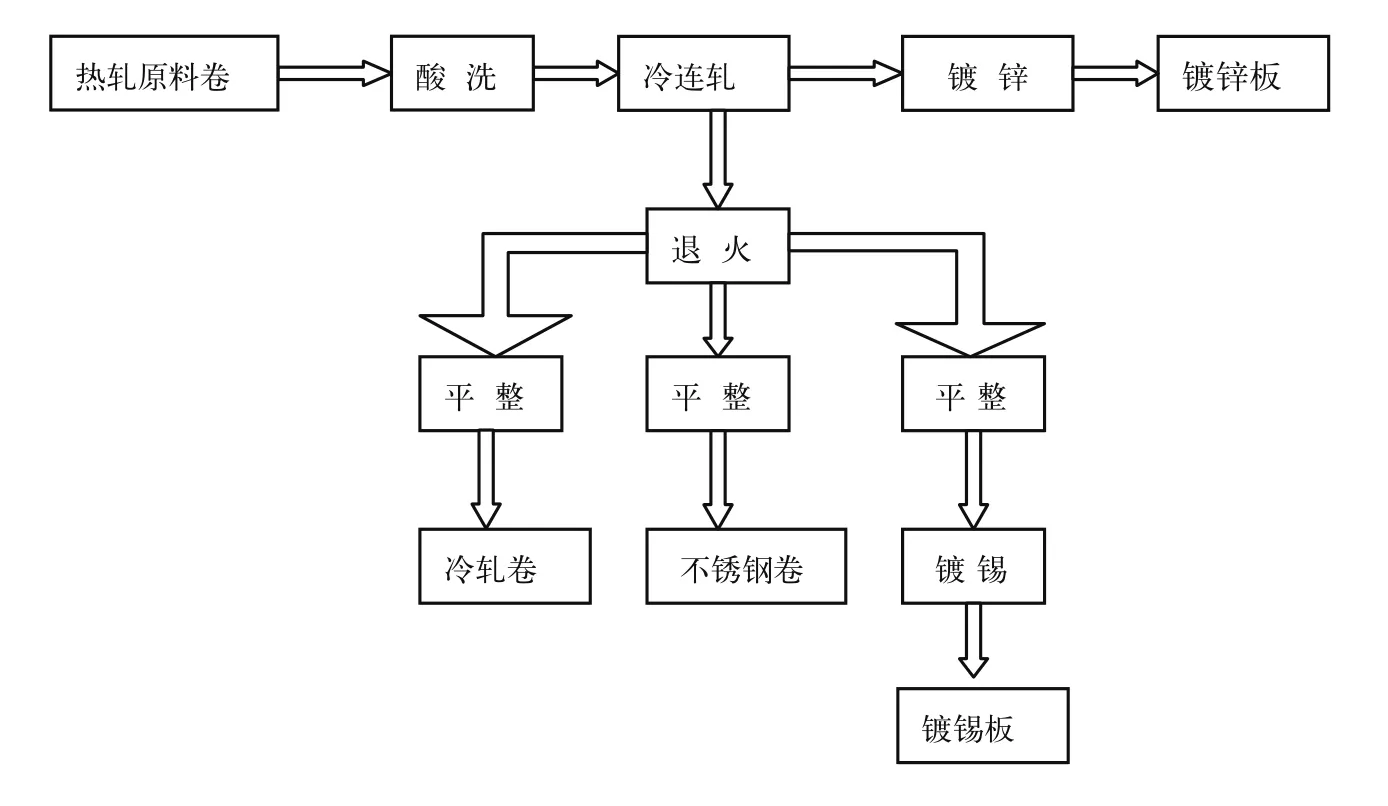

冷连轧带钢生产流程

目前冷轧带钢总产量中有一半以上是用冷连轧方式生产的,冷连轧生产主要由酸洗、冷连轧、退火、平整、精整、涂镀等工序组成。工艺流程如图所示:

酸洗

热轧原料在加热、轧制及冷却过程中与空气接触,因而在表面生成氧化铁皮。在进行冷轧之前必须清除原料表面的氧化层,这个过程叫除鳞(或破鳞)。酸洗的目的就是清除原料表面上的氧化层,即化学除鳞。通常采用盐酸对带钢进行酸洗。酸洗的机理是氧化铁、金属铁和酸液之间发生化学反应,从而清除原料表面的氧化层。

冷连轧

冷连轧是将热轧原料钢卷通过几个串列布置机架进行连续轧制,最终轧成符合尺寸和性能要求的冷轧钢卷。这些用来连续轧制的设备(串列布置机架等)即为冷连轧机组。世界上第一套冷连轧机组于1924年在美国建成,形式为四辊三机架。以后为轧制更薄的带钢,先后出现了四机架、五机架冷连轧机组。目前冷连轧生产线基本上以四机架和五机架为主。现代化冷连轧机组各机架通常为四辊或六辊轧机,生产速度超过1000 m/min。

退火

退火是将带钢加热到一定温度保温后再缓慢冷却的工艺操作。退火的主要作用有:消除冷加工硬化,降低钢的硬度,提高钢的塑性;消除钢中残余内应力,稳定组织,防止变形;消除钢中如晶粒粗大、成分不均匀等组织缺陷。

平整

冷轧带钢退火后应进行平整,平整实际上是小压下率的二次冷轧,压下率只有1﹪~5﹪。平整的作用有:使带钢具有良好的板形和较高的表面光洁度;调整平整压下率,可以使带钢的机械性能在一定幅度内变化,以适应不同用途的要求;对于深冲用板带钢,经小压下率平整后还能消除或缩小屈服平台,使钢材具有良好的深冲性能。

冷轧后的平整,多在单机座四辊平整机上进行,平整时压下量一般不大于2﹪;对于表面质量和板形要求较高的薄带钢,在双机座四辊平整机上进行,平整时压下量为2﹪~5﹪。平整机组的设备与冷轧机组类似。

平整工序是最接近成品的一道工序,直接影响成品的力学性能、板形、表面质量等技术指标,因此尤为重要。

其它工序

为使冷轧生产顺利进行,除以上主要工序之外,还有酸洗前的开卷、清理对焊,轧制后的剪切、修磨、抛光(不锈带钢)、卷取和打捆包装等工序。根据产品的需要,也可能增加其它更多的工序。

冷轧带钢生产新技术

无酸去除氧化铁皮工艺

冷轧带钢原料的酸洗除鳞,在生产过程中产生大量废气、废水和废酸,一直以来是冷轧生产流程中最大的污染源。为保护人类的生存资源和工厂的建筑设备,酸洗产生的废酸、废气、废水必须经不同方法处理之后才能进行排放。随着环境保护意识的增强,经过多方研究探索,出现了无酸洗除鳞工艺。无酸洗除鳞工艺具有以下优点:无腐蚀性介质;无危险废物;不需要废物处理;无腐蚀产生的金属损失;带钢表面光亮;设备和维护成本低;适于低生产能力的生产线。

无酸洗除鳞工艺主要工序步骤是“加热—反应—冷却”。首先是加热工序,带钢在非氧化气氛中由燃气烧嘴喷出的火焰直接快速地被加热到某一最佳化学反应温度;然后是反应工序,在富含氢气的混合气氛中,带钢表面的氧化铁与气氛中的氢气发生化学反应,被还原成金属铁;最后是冷却工序,在含氢气和氮气的气氛中进行,以保证带钢冷却到室温前不被再次氧化。

实验表明,带钢经无酸洗除鳞后,表面质量比经传统酸洗的带钢好,表面光洁无氧化物、具有金属光泽。

双机架可逆冷连轧工艺

冷轧带钢生产的主要形式有单机架可逆轧和上面介绍的冷连轧。单机架可逆轧机产量有限,生产规模受到限制,而冷连轧机组只有在高产量时才有较高的生产效率。当生产需要多规格品种、小批量生产时,以上两种生产方式都有所局限。双机架可逆冷连轧是用两机架连轧、且可换向逆轧,生产灵活。可以兼作冷轧机和平整机,即可保证产量,又可以适应多规格、多品种、小批量生产的需要。

感应加热连续退火

冷轧带钢的退火方式主要有两种:罩式炉退火和连续退火。罩式炉退火是间断式(周期式)退火,退火周期长、质量不均匀,不能满足某些钢种热处理的要求,如不锈钢带、硅钢带的热处理。连续退火全部作业是连续的,机组产量高,生产周期短;热利用率高;产品质量好,表面光亮,缺陷少;钢带容易平整。感应加热连续退火是通过感应加热方式使带钢由内部开始迅速升温,从而缩短了退火时间,同时使退火生产线更加紧凑。感应加热连续退火过程中带钢加热被分成纵向感应和横向感应两部分,可以针对带钢的品种、规格灵活方便地优化退火工艺。

液氮冷却剂用于冷轧带钢

冷轧带钢生产中需采用工艺润滑和冷却,大多数冷连轧机组都采用水或以水为主要组分的乳化液作为冷却剂。用后的乳化液废水成为冷轧生产流程中的另一污染源。近年来德国开发出一种新型冷却技术——采用液氮作为冷轧冷却剂替代水-油乳化液。在轧制生产中,使用喷嘴将液氮喷洒于咬入轧辊前的带钢表面,液氮的快速散热功能允许提高轧制速度,加大压下量。传统的润滑剂是通过减小摩擦来减小摩擦所产生的摩擦热,而液氮几乎不具备润滑效果,它只是快速将摩擦产生的热量散去,自身也蒸发。

实际应用表明,使用液氮避免了污染的问题,安全性好,对环境友好;产品质量较好,表面质量更加均匀,不会产生由于残余乳液造成的表面锈蚀,在高速轧制条件下也可获得镜面加工表面。

双机架冷轧拼卷轧制

对于双机架可逆式冷轧机,原料卷卷重偏小和轧制存在卷头卷尾,是影响轧制成材率和轧制效率的主要因素,因此出现了“两卷拼一卷”或“三卷拼两卷”的拼卷轧制。拼卷轧制提高了原料卷卷重,从而提高双机架冷轧机的产量和效率,最大限度地发挥冷轧产能,从而提高冷轧生产的成材率。

边部减薄控制技术

在冷轧过程中,带钢两边边部厚度会发生急剧减小的现象,影响产品质量,将增加轧后带钢的切边量,从而降低成材率。边部减薄现象发生的主要原因有二方面。其一是轧制过程中工作辊发生弹性压扁,轧辊在轧件边部的压扁量明显小于中部的压扁量;其二是带钢边部金属流动规律和内部金属不同,边部金属受到的侧向阻力比内部阻力小的多,所以金属除纵向流动外,还发生明显的横向流动,这会进一步降低边部区域的轧制压力以及轧辊压扁量,使带钢发生边部减薄。

边部减薄的控制方法,德国开发出边部减薄控制系统,工作辊可轴向移动,一端带锥形段,通过轴向移动,使锥形段处于边部减薄的位置来补偿边部减薄,可有效控制边部减薄现象,避免边部减薄造成的损失。

冷连轧生产在线跟踪检测,计算机控制系统

冷连轧生产机组的检测仪表包括测厚仪、测速仪、辊缝检测仪、板形仪、张力仪、压力仪、弯辊计等。

冷连轧三级计算机控制系统:一级:直接数字控制级(DDC);二级:过程控制级(SCC);三级:生产控制级(PCC)。二级计算机(过程控制级)主要功能包括:工艺参数设定计算、自适应学习、带钢跟踪、数据采集与交换、OPS监控、生产数据采集与分析。三级计算机由若干台PC机组成,通过以太网进行数据传送,完成生产计划编制、合同安排、初始带钢数据处理,向二级计算机提供设定计算参数、轧辊数据处理以及产品质量管理。一级计算机包括厚度自动控制(AGC)、宽度自动控制(AFC)、压力自动控制(APC)等系统。

板形控制的措施——各种板形控制轧机

冷轧带钢的板形指的是带钢的平直度,随着技术的进步和市场竞争的加剧,用户对带钢板形的要求不断提高。经多方研究探索,出现了各种新型的板形控制轧机:

轧辊交叉轧机——PC轧机;

轧辊横移轧机——CVC轧机;——HC轧机;——UC轧机;

锥形辊横移轧机;

VC轧机等。

结束语

随着冷轧带钢产品在各行各业的广泛应用,随着科学技术日新月异的发展,随着用户对产品要求的不断提高,冷轧带钢的生产将在生产工艺以及产品质量等各方面都进一步提高和改进。冷轧带钢生产发展的方向是减少生产中造成的污染,节约能源;改进生产工艺,从而提高轧制精度,改善产品质量;延伸钢铁服务于深加工产业链,从而使钢材得到高效、节约的应用,实现冷轧带钢生产的可持续发展。使有限的资源可以得到最大限度的利用。

[1] 郑锋,程挺宇,张巧云.冷轧不锈钢板带生产新技术简介.轧钢,2009,26(3):40-41

[2] 闻青山,吴冬梅.双机架冷轧拼卷轧制技术的实现.轧钢,2009,26(4):63-66.

[3] 刘丽燕,张树堂.冷轧板带钢生产的结构调整与发展方向.轧钢,2010,27(3):1-6.

[4] 西德钢铁工程师协会.冷轧带钢生产.北京:机械工业出版社,1983

[5] 王军生,白金兰,刘相华.带钢冷连轧原理与过程控制.北京:科学出版社,2009

[6] 赵家骏, 魏立群.冷轧带钢生产问答.北京:冶金工业出版社,2004

Introduction of Production Processes of Cold Rolled Strip

ZHU Ying

book=58,ebook=30

朱英(1969—),女,汉族,四川邛崃人,讲师,工程师。工作单位:昆明工业职业技术学院。