自升式钻井平台新型高效冲桩系统的研制

胡知辉 段梦兰 赵 军 韩 峰 宋林松

1.中国石油大学(北京),北京,102249 2.中海油田服务股份有限公司,三河,065201

0 引言

自升式钻井平台作业任务完成以后,都需要移至新的作业井位,移位之前必须进行拔桩作业,即将支撑于海底的桩腿拔出。由于每次作业地点的海底土体性状不同,部分地方地层复杂、地质疏松,平台插桩时桩腿入泥过深,且插桩破坏的土体重新成浆回淤,形成新的附着土体稳定在桩腿上,长时间固结后将具有一定强度,由此导致平台拔中海油田服务股份有限公司资助项目(JSKF2008YJ01)桩阻力过大及拔桩困难[1-3]。历史上多次出现过因入泥过深造成拔桩时间过长、平台受损的事故[4]。因此,钻井平台都安装有冲桩系统,在拔桩前对桩腿桩靴进行冲桩,以减小拔桩阻力。早在1987年Lin[5]就通过试验对冲桩消除吸附力和减小拔桩阻力的问题进行过研究。文献[6-8]对拔桩吸附力、冲桩效果与机理进行了深入研究,充分论证了冲桩减阻的可行性与可靠性。但是现有冲桩系统在实际使用过程中,长期以来存在泥沙“倒灌”冲桩喷嘴,造成冲桩喷嘴堵塞以及个别冲桩喷嘴导通以后其他冲桩喷嘴就无法打开等问题。这类冲桩问题在国内外多数钻井平台上存在,在桩靴入泥较浅的情况下,尚可通过其他一些辅助设备或措施进行拔桩;但对于入泥过深的情况,拔桩阻力大大超过了平台结构所能承受的极限拔桩能力,单靠个别导通的喷嘴冲桩,很难起到通过冲桩减小拔桩阻力的效果,从而造成平台拔桩困难。为了保证平台作业安全以及扩大作业范围,必须对平台现有冲桩系统进行改造。

本文根据目前平台冲桩系统存在的问题,以不改变平台稳定性、不减小平台可变载荷、尽量利用平台现有动力设备为基本原则,从降低拔桩难度、减小拔桩载荷以及提高拔桩效率和平台结构安全性的目的出发,对平台的冲桩系统加以适应性改造,研制出大排量单向液压驱动冲桩控制阀,用于解决长期以来存在的泥沙“倒灌”冲桩喷嘴和个别管线导通后其他管线无法冲桩的问题。

1 方案设计

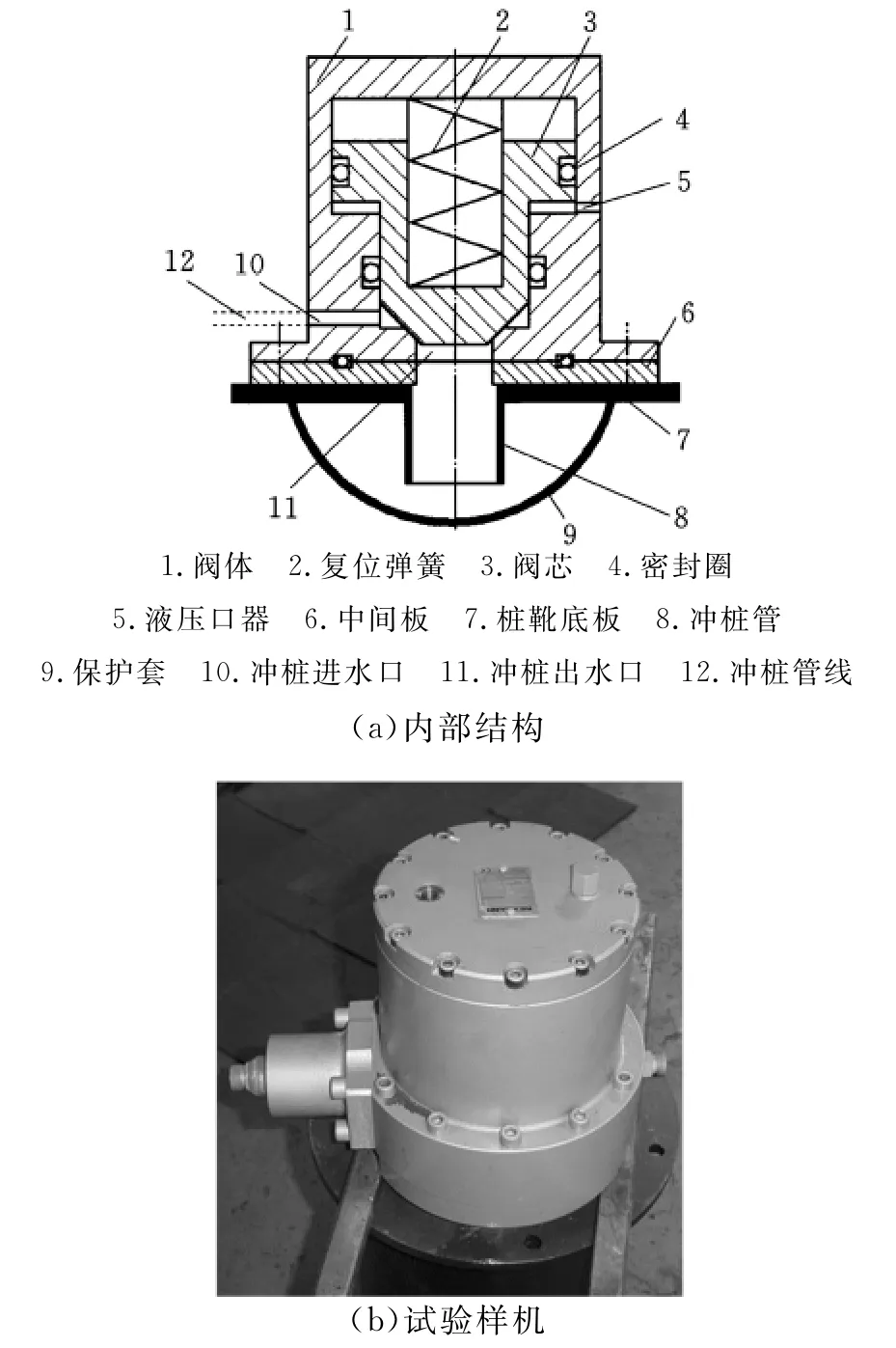

考虑到海底环境的复杂性,设计时将液压驱动冲桩控制阀安装于平台桩靴内部,这样更可靠、更安全,使用效果更好。该控制阀主要由三大部分组成:控制阀主体、桩靴底面连接法兰及进出水口。控制阀主体包括阀体、阀芯、复位弹簧与球头弹簧座、密封圈等。控制阀内部结构及试验样机如图1所示。

图1 冲桩控制阀内部结构与试验样机

冲桩控制阀安装于桩靴内部底板上,通过锥形头线密封堵住出水口,同时隔绝外界泥沙进入冲桩管线内部。锥形头与活塞杆、活塞环做成一体,通过液压力推动活塞整体上移,出水口被打开,此时冲桩水经锥形头流出,进行冲桩作业。活塞杆内部放置有复位弹簧,在平台插桩或作业期间不需要冲桩时,依靠弹簧实现锥形头与出水口的闭合,从而阻止泥沙进入冲桩管线内。活塞杆和活塞环与活塞缸内壁采用两道密封圈实现完全密封,避免海水或泥沙进入活塞环内以及液压油进入弹簧室内部。一旦液压油泄漏到弹簧室内部,由于液压油不可压缩导致无法推动活塞杆移动,从而无法打开冲桩控制阀,因此在弹簧室底座上设置两个安全控制阀,以避免上述风险。安全控制阀出口加有薄膜片,防止桩靴内部海水进入弹簧室内部,当弹簧室内部压强达到一定值时,薄膜片才会被弹簧室内压力挤破,释放压力。设计时为防止剪力扭断弹簧,增加了球头弹簧座,极大地改善了工况。为了保证弹簧长期稳定工作,对弹簧进行加温强压处理、高频淬火处理,以提高其疲劳寿命和抗松弛能力。在综合考虑防腐性能、价格及强度等要求后,选用不锈钢316L(加钛)作为冲桩控制阀的材料。阀杆的锥形头部分经常接触到海水,需进行镀铬处理以保证硬度高、耐磨性好以及耐腐蚀。密封材料选用PTFE耐海水材料,复位弹簧采用OCr18Ni9Ti钢丝,螺栓和法兰均选用耐海水腐蚀的不锈钢材料。

冲桩控制阀设计方案的优点和特点是:①安装在桩靴内部,对桩靴改造程度非常小,海底工作的安全性和可靠性更高;②通过弹簧使锥形头与喷嘴出口闭合,避免发生堵塞;③依靠液压系统可以保证所有冲桩口同时打开,冲水效果更好;④底座法兰与桩靴底面采用焊接密封,活塞杆、活塞环与活塞缸内壁采用整体密封设计,保证了整个系统的完全密封;⑤具有两种打开方式,一种是靠冲桩管线内的高压水打开冲桩控制机构,另一种是靠液压管线内的液压打开冲桩控制机构。

2 样机试验

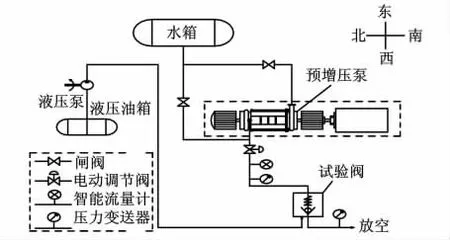

依据上述设计方案制造样机,在此基础上进行模拟实际工况试验,测试各项参数指标,为该控制阀在实际工程中的应用打下基础。根据试验要求,建立图2、图3所示的试验台,整个试验系统用一个水箱提供水源,管路采用与桩靴内部实际冲桩管线相同尺寸的钢管,内径为48mm。为达到平台实际冲桩水压,水从水箱出来后先经过一台增压泵(0.92MPa)加压,再经过电磁流量计测量进口流量,压力变送器测量进口压力,然后经过控制阀出口测量出口压力,最后经回流管线回到水箱或放空,进口流量及压力调节可通过控制流量的电磁流量计来实现。同时冲桩控制阀液压接头与液压泵相连,控制冲桩控制阀的开启与关闭。在试验过程中,实时采集进出口流量及水压力,试验台数据采集与控制系统利用数据采集控制模块与各仪表和电动调节阀相连,并通过USB接口与计算机进行通信。编写相应软件实现数据采集、数据输出、流量调节阀控制等功能。

图2 冲桩控制阀样机试验原理图

图3 冲桩控制阀试验设备分布图

对试验样机进行试验研究主要包括以下两个方面:一是试验样机整体结构设计的科学合理性;二是试验样机在不同水压下运行的稳定性。根据上述试验原理,结合试验台实际情况开展相关试验,试验过程主要分为以下步骤:①检查各试验设备,使其均达到试验要求;②打开各设备电源的同时准备好数据采集系统;③关闭冲桩控制阀,打开增压水泵,流量调节阀全开,液压机构打开冲桩控制阀,稳定运行1min后调整流量调节阀开50%,再次稳定运行1min后,通过液压机构关闭冲桩控制阀;④试验完毕,停止数据采集系统运行的同时关闭各试验设备。

试验过程中进行了冲桩控制阀在一定压力下的液压开启性能测试,测试了两种水压力条件下的过水能力以及在一定压力条件下的关闭性能。在试验第一阶段冲桩控制阀关闭,试验增压泵开启后进口压力达到最大值0.91MPa,出口压力和流量为零;第二阶段开启冲桩控制阀,同时流量调节阀全开,进水口压力为0.87MPa,对应流量为66.12m3/h,此时出口压力为0.34MPa;第三阶段调节流量调节阀开50%,进口压力下降到0.59MPa,对应流量为53.84m3/h,此时出口压力为0.24MPa;第四阶段关闭液压系统,冲桩控制阀在弹簧恢复力作用下自动关闭。整个试验过程中的进出口压力与流量关系曲线如图4所示。

图4 冲桩控制阀进、出口压力与流量关系曲线

在整个试验过程中,总体测试了冲桩控制阀在实际大排量工况条件下的性能参数。进口压力与流量对比分析表明,冲桩控制阀完全能满足实际工况条件下的使用,在平台实际水压冲桩时,冲桩控制阀过流能力可达到66m3/h,因此平台只需安装6个冲桩控制阀就能满足400m3/h的冲桩需要。

3 冲桩效果分析

自升式钻井平台的拔桩过程是一个桩土相互作用的过程,受环境荷载及海土非线性的物理力学性质等因素的影响,自升式平台拔桩阻力的确定是一个非常复杂的问题,目前尚没有被普遍接受的计算方法,但有一点是被普遍认可的,就是在持力层为黏土层的情况下,拔桩阻力往往很大,主要原因是吸附力占很大一部分,据相关试验研究,吸附力甚至可以占到总拔桩阻力的70%[8]。因此,最大限度地减小吸附力对于减小平台拔桩阻力至关重要,这也是冲桩系统的主要目的。国内外文献对比分析表明,自升式钻井平台在拔桩过程中的吸附力产生于桩靴、土体以及孔隙水之间的相互作用,吸附力由土与桩靴底面间的黏着力、桩靴提升过程中产生的负孔隙水压力以及桩靴底部土体的抗剪强度组成[9-11]。在平台作业过程中,插桩产生的超孔隙水压力随着时间的推移而逐渐消散,土体发生固结。根据Terzaghi有效应力原理,固结过程实质上就是超孔隙水压力向土体有效应力转化的过程,因此在该过程中土体有效应力增加,土体强度恢复,导致平台拔桩过程中吸附力增大[12]。平台冲桩时,通过冲桩喷嘴往桩靴底部土体中注入高压水,可人为改变桩靴底部土体中的孔隙水压力大小与分布,通过桩靴底部土体中产生超孔隙水压力来消除拔桩吸附力,通过桩靴底部土体中的孔隙水压力来反映冲桩效果。

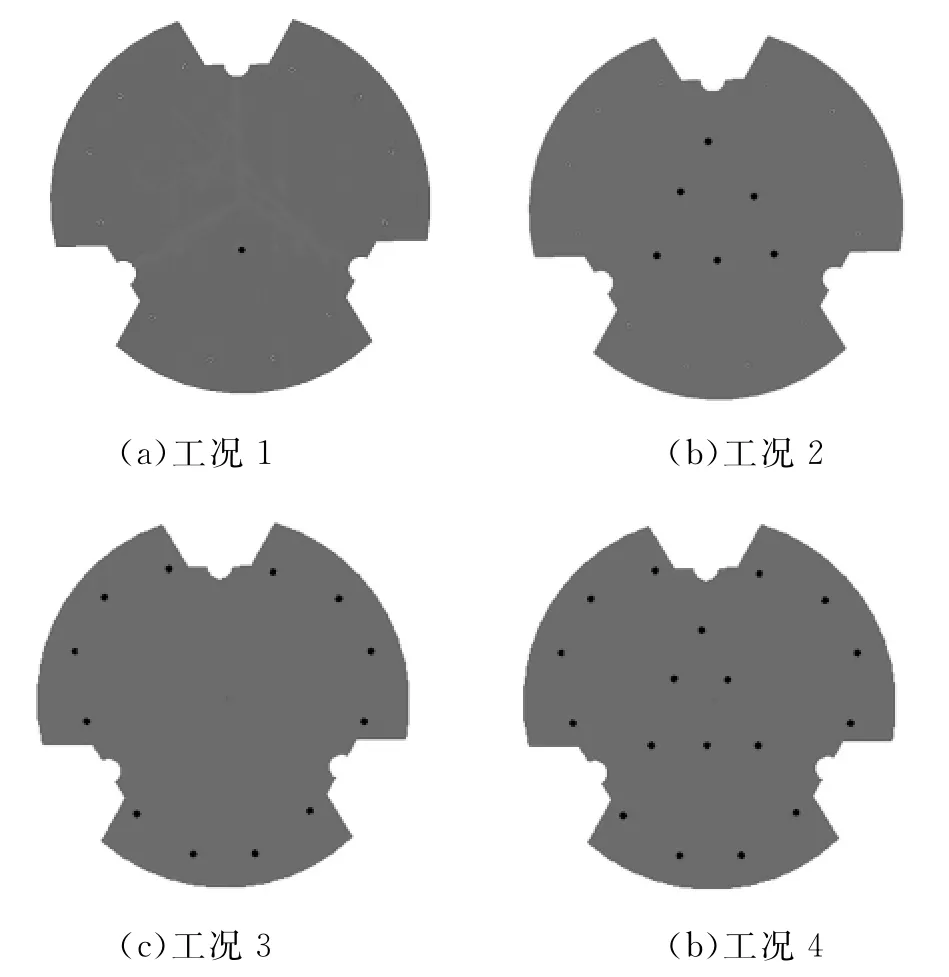

下面就以某平台在某井位的拔桩作业过程为例(桩靴尺寸及冲桩阀布置如图5所示),对不同工况下的冲桩情况进行数值分析,将改造前后冲桩系统的冲桩效果进行对比,从而验证冲桩系统改造的必要性与本文研制的高效冲桩控制系统的实用性。平台在该井位插桩入泥深度为28m,由于入泥过深,经初步计算拔桩阻力已经超出平台的拔桩能力,且吸附力占到总拔桩阻力的36%,吸附力消除以后剩下的拔桩阻力能满足平台拔桩能力要求。因此,希望通过冲桩作业尽可能地消除吸附力,进而完成拔桩作业。但是,由于平台在该井位作业时间较长,很可能已经形成了冲桩孔“倒灌”现象。如前所述,“倒灌”现象往往导致只有一个冲桩孔被打开的尴尬局面,这将使冲桩效果大打折扣,吸附力很难被消除,从而造成拔桩困难,如果强行拔桩可能会导致拔桩事故的发生。但是如果桩靴上所有冲桩孔被打开,大排量冲桩后能很好地消除吸附力,同时冲桩水能影响桩靴上部固结土体强度,同样能减小部分拔桩阻力,在此基础上实现平台顺利拔桩。

图5 桩靴底部冲桩控制阀布置图

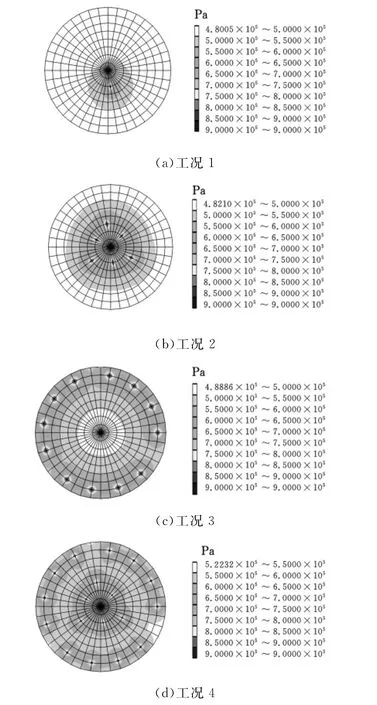

为了对改造前后冲桩系统的冲桩效果进行对比分析,本文就改造前后的冲桩系统假设了4种工况,如图6所示,图中黑点表示冲桩过程中实际工作的冲桩孔,即被打开的冲桩孔。其中,工况1(中间1孔冲桩)对应“倒灌”现象发生的情况,即冲桩系统改造前的冲桩效果;工况2(中间6孔冲桩)、工况3(边缘12孔冲桩)和工况4(全部18孔冲桩)分别对应冲桩控制阀使用后,即冲桩系统改造后的冲桩效果。通过上述4种工况冲桩效果的对比分析,论述平台现有冲桩系统改造的必要性。

图6 4种工况下的冲桩阀喷嘴位置

结合平台实际作业冲桩条件,平台大排量冲桩水压力为0.9MPa,平台在该井位的持力层为黏土层,其渗透系数取10-7cm/s。计算结果如图7、图8所示,分别为冲桩3h后桩基土中的孔隙水压力云图和桩基土中平均孔隙水压力随冲桩时间的变化曲线图。4种工况下的冲桩效果显而易见,工况1冲桩波及面积最小,桩基土平均孔压增幅也最小,冲桩效果最差;后3种工况无论是波及面积还是桩基土平均孔压都有显著改善,其中,工况4(全部18孔冲桩)效果最好,桩基土孔隙水压以冲桩阀喷嘴为中心向四周扩散逐渐波及整个桩靴底面,且增加速度最快,在较短时间内便能达到理想的冲桩效果。由此可见,与改造之前相比,改造之后的冲桩系统冲桩效率有了明显提高,提高幅度与冲桩控制阀的使用数量成正比。上述4种工况条件下的冲桩效果对比分析结果再一次验证了冲桩系统改造的必要性。

4 结论

(1)明确了目前自升式钻井平台冲桩系统在实际使用过程中普遍存在的问题,并首次对该问题进行了研究,在此基础上研制出一种全新的冲桩控制机构,为现有平台冲桩系统的改造或新平台冲桩系统的设计提供了合理方案。

(2)为了检验该设计方案的可行性与实际使用效果,建立了与该方案配套的试验台,通过样机试验验证了该设计方案的可行性,同时对4种工况条件下的冲桩效果做了对比分析,为该方案在实际工程中的应用打下基础。

图7 4种工况下的桩靴底部土体孔隙水压力分布图

图8 4种工况下的桩靴底部土体平均孔隙水压力对比

(3)平台长期在极限能力下拔桩,平台结构特别是固桩架区域容易形成疲劳损伤,缩短平台使用寿命。使用该设计方案对平台现有冲桩系统改造后,拔桩阻力明显减小,从而可保证平台安全使用。

[1]Liam W D,Byrne P M.The Evaluation of the Break-out Force for a Submerged Ocean Platform,1604-MS[R].Houston:OTC,1972.

[2]隋吉林,张日向,韩丽华.基于ANSYS模拟潜坐结构吸附力[J].中国水运,2009,9(6):193-195.

[3]韩丽华,姜萌,张日向.海洋结构物沉箱吸附力的试验模拟[J].港工技术,1998,84(3):49-53.

[4]李海瀛,石民惠.滞留海上二年之久的胜利六号钻井平台解脱移位[J].中国海洋平台,1992,(5):228.

[5]Lin S S.A Universal Footing with Jetting[R].Houston:OTC,1987.

[6]Purwana O A,Leung C F,Chow Y K,et al.Influence of Base Suction on Extraction of Jack-up Spudcans[J].Géotechnique,2005,55(10):741-753.

[7]Bienen B,Gaudin C,Cassidy M J.The Influence of Pull-out Load on the Efficiency of Jetting during Spudcan Extraction[J].Applied Ocean Research,2009,31:202-211.

[8]Gaudin C,Bienen B,Cassidy M J.Centrifuge Experiments Investigating the Use of Jetting in Spudcan Extraction[C]//Proceedings of the Nineteenth International Offshore and Polar Engineering Conference.Osaka,Japan:ISOPE,2009.

[9]Sawicki A,Mierczyński J.Mechanics of the Breakout Phenomenon[J].Computers and Geotechnics,2003,30(3):231-243.

[10]Zhou X X,Chow Y K,Leung C F.Numerical Modeling of Breakout Process of Objects Lying on the Seabed Surface[J],Computers and Geotechnics,2008,35(5):686-702.

[11]Bouwmeester D,Peuchen J,van der Wal T,et al.Prediction of Breakout Forces for Deepwater Seafloor Objects[R].Houston:OTC,2009.

[12]Osborne J J,Houlsby G T,The K L,et al.Improved Guidelines for the Prediction of Geotechnical Performance of Spudcan Foundations during Installation and Removal of Jack-up Units[R].Houston:OTC,2009.