大体积混凝土裂纹分析及预防措施

张垒 高建 刘中存 王辉

伊犁新天煤化工有限责任公司新疆伊宁835000

大体积混凝土裂纹分析及预防措施

张垒 高建 刘中存 王辉

伊犁新天煤化工有限责任公司新疆伊宁835000

通过对某大型塔设备的大体积混凝土裂纹产生原因进行分析,采取相应的控制措施,避免或减少大体积混凝土裂纹的产生,保证结构的正常使用。

大体积混凝土裂纹成因分析

《普通混凝土配合比设计规程》(JGJ55-2011)中大体积混凝土定义为:体积较大的、可能由胶凝材料水化热引起的温度应力导致有害裂缝的结构混凝土。在大型项目施工中,混凝土通常一次浇筑量较大,这种大体积混凝土的浇筑极易出现裂缝,如果不加以控制,会产生许多严重的后果。当前,我国重大工程项目,尤其是煤化工、炼油装置日益向着大型化发展。研究大体积混凝土裂纹的控制对于结构安全、功能使用具有重要意义。

本文以某大型塔设备的混凝土基础为例,对混凝土产生裂缝情况及其发生的可能原因进行了分析,并通过平行验证,探索出了比较成熟的大体积混凝土有害裂缝的控制与预防方法。

1 裂纹情况

根据相关标准和已定施工方案,该塔设备基础浇筑养护9d后开始拆模,拆模后在基础外侧发现纵向裂纹。经检查共计13道裂纹,裂纹分布情况如见图1所示。

裂纹为纵向通缝(基础底板自顶面至底面),检测中心现场检测裂纹宽度为0.25~0.45mm;对现场其中一条裂纹进行凿探检查,测得裂纹深度为20~30mm,初步判断为表面裂纹。

2 裂纹分析

2.1 裂纹成因分类

大体积混凝土结构一般要求一次性整体浇筑。通常情况下大体积普通混凝土的承台、墩(台)身在施工养护的过程中很容易开裂。产生裂纹的原因有很多种,裂纹的种类也较多,但主要分为两种,即收缩裂纹和温差裂纹。

2.1.1 收缩裂纹

混凝土收缩包括塑性收缩、干燥收缩和自收缩三类。

塑性收缩原因是混凝土沉降、泌水,一般发生在拌合后3~12h以内,终凝前比较明显。

干燥收缩是因为混凝土水分蒸发,导致混凝土体积变化。当用水量、胶凝材料用量越多,水泥的水化热大并向空气中蒸发大量水分,混凝土的收缩就越大。

自收缩是在混凝土浇筑成型后与外界无水分交换的条件下,由于水泥水化造成混凝土内部干燥而引起的。

收缩会产生很大的收缩应力,如果产生的收缩应力超过当时的混凝土极限抗拉强度,就会在混凝土中产生收缩裂纹。

2.1.2 温差裂纹

混凝土内部与表面或混凝土表面与环境温差过大会产生温差裂纹。水泥遇水发生水化作用,产生水化热。由于混凝土体积大,聚集在内部的水化热不易散发,混凝土内部温度将显著升高,而其表面由于受内部温度影响较慢,且散热较快,温度较低,因此形成了较大的温度差,使混凝土内部产生压应力,表面产生拉应力。此时的混凝土龄期短,抗拉强度低,当温差产生的表面拉应力超过混凝土极限抗拉强度,则会在混凝土表面产生裂纹。

2.2 裂纹具体分析

2.2.1 混凝土原材料

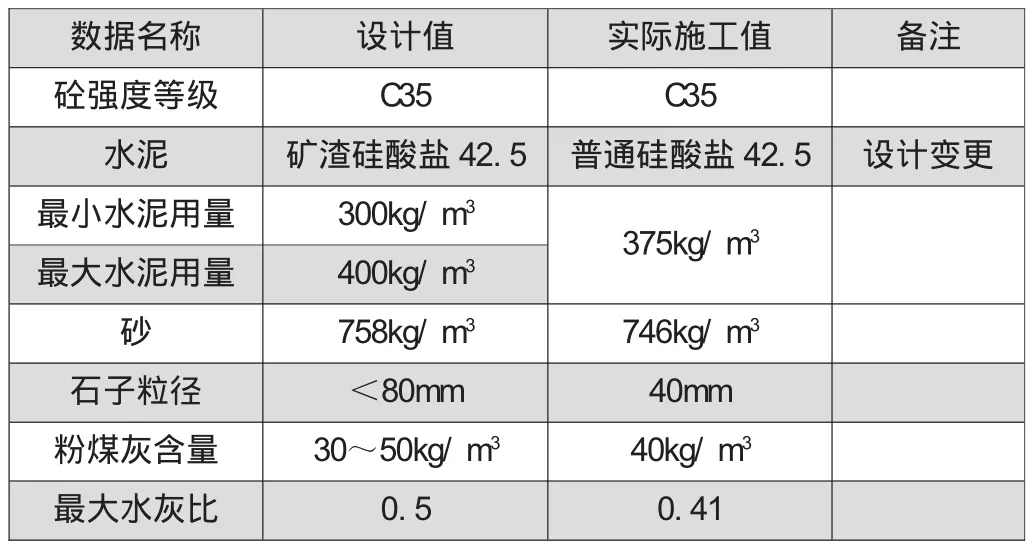

经过对混凝土原材料进行分析,塔设备基础混凝土原材料均符合《大体积混凝土施工规范》(GB50496-2009),具体见表1。

表1 混凝土原料分析表

2.2.2 混凝土设计配合比设计分析

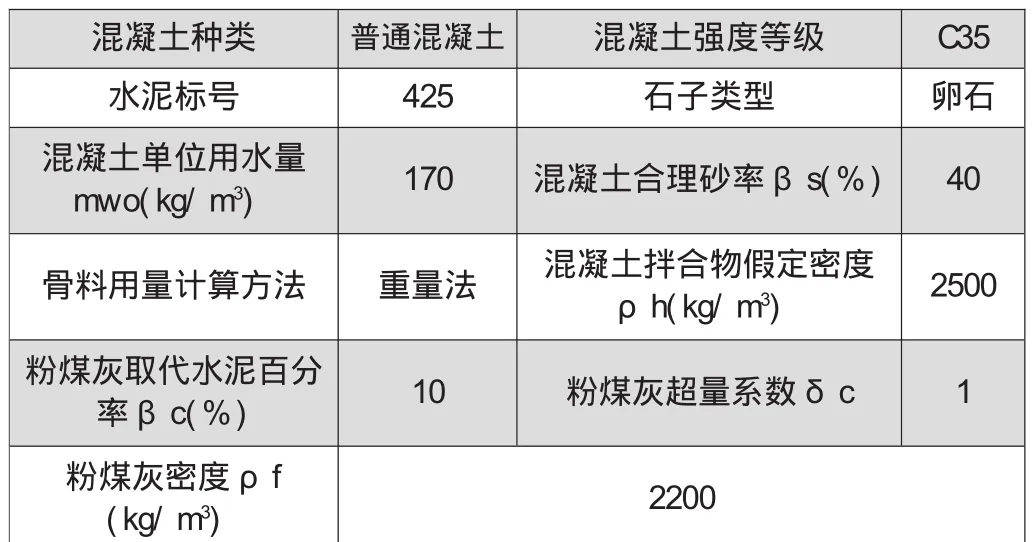

该塔设备基础混凝土配比见表2。根据该配比,进行数据计算。

表2 混凝土配比表

根据以上数据,可得:混凝土试配强度,43.22N/mm2;计算水灰比,0.42;混凝土单位用水量,400.6kg/m3;选取砂率,40%;骨料用量,mco=400.6kg,mso=771.76kg,mgo=1157.64kg,mwo=170kg;每m3水泥用量,360.54kg;每m3粉煤灰用量,40.06kg;细骨料用量,757.91kg;混凝土基准配合比,水泥∶砂∶石∶粉煤灰∶水=361∶758∶1158∶40∶170。

以上数值符合《普通混凝土配合比设计规程》JGJ55-2011及《大体积混凝土施工规范》GB50496—2009之规定。

2.2.3 混凝土的制备及运输分析

该塔设备的混凝土由集中搅拌站提供,混凝土运输采用混凝土搅拌运输车,混凝土泵车实际平均输出量为30.6m3/h;每台混凝土泵车配备7台混凝土搅拌运输车。所有运输车均具有防风、防晒、防雨和防寒设施。搅拌运输车在装料前将罐内的积水排尽再进行装料运输。运输过程中均未向拌合物中加水。运输过程中未出现分层离析现象。

混凝土的制备及运输均符合《预拌混凝土》GB/T14902-2003及《大体积混凝土施工规范》GB50496—2009之规定。

2.2.4 混凝土施工过程分析

塔基础混凝土浇筑过程严格按照监国家相关规范、规定和审批确定的施工方案进行施工。

(1)混凝土的浇筑

两台混凝土汽车泵(47m)平均泵送约70m3/h,510m3混凝土理论时间7.28h浇筑完毕,实际浇筑时间为当日13时开始浇筑,当天24时结束,浇筑方量为504m3,连续浇筑时间约10h。

混凝土浇筑时采用循序推进、全面分层、连续浇筑的方法。混凝土浇筑应满足整体连续性的要求,初凝时间按2h控制,由专人统一指挥布料,避免出现施工冷缝。依据布料顺序分区分层振捣混凝土,并由专人根据布料统一指挥振捣,责任到人,避免混凝土的冷缝和振捣不密实,保证质量。在浇筑的过程中随着混凝土内部温度的上升,混凝土的水化加快,凝结时间缩短,需要进一步加大浇筑速度,在已浇筑的混凝土暴露面初凝前,覆盖上新浇混凝土,避免出现冷缝(见图2)。

(2)泵送

施工中泵送的线路从东西两端向中间浇筑,每层虚铺混凝土厚度不超过500mm。砼推进宽度必须保证在已浇筑的混凝土暴露面初凝前覆盖上新浇混凝土,避免出现冷缝。

(3)混凝土振捣

依据布料顺序分层振捣混凝土,采用插入式振捣器振捣,钢筋密集区采用加长插式振捣器振捣。底板与基础插筋由于不宜直接从上部下料,只有使用振捣器往交叉点部位送料,通过四周分层挤压出料方能把交叉点挤密实。混凝土振捣时振动棒直上直下,快插慢拔,插点距离不超过0.5m,振动上层混凝土时,振动棒必须插入下层50~100mm,以确保上下层混凝土结合处的密实度,振捣混凝土时间以15~20s为宜,不得欠振或超振。每台泵车配备三台振捣器,一台振捣源头处混凝土,控制浇筑厚度,两台在后细致振捣,特别应加强两台泵浇筑面相接处的混凝土振捣,防止漏振。振捣以表面水平、不再下降、不再出现气泡、表面泛出灰浆为准。

(4)混凝土的泌水处理及表面处理

大流动性砼在浇筑、振捣过程中,上涌的泌水和浮浆顺混凝土坡面下流到坑底,故在砼垫层施工时,预先在横向上做出2cm的坡度,使大部分泌水顺垫层坡度通过两侧模板底部预留孔排出坑外。少量来不及排除的泌水随着砼向前推进被赶至坑顶端,由顶端模板下部的预留孔排至坑外。当砼坡面的坡脚接近顶端模板时,改变砼的浇筑方向,从顶端往回浇筑与原斜坡相交成一个集水坑,另外有意识地加强两侧模板外的砼浇筑速度,这样集水坑逐步在中间缩小成水潭,用软轴泵及时排除,采取这种方法排除最后阶段的所有泌水。

同时,对砼的表面进行处理。大体积泵送混凝土其表面水泥浆较厚,在混凝土浇筑结束后要认真处理,初步按标高用长刮尺刮平,隔1~2h左右,用木搓二次打磨、压实、找平,并用钢抹子压光,以闭合收水裂缝,随后进行保温、保湿养护。

从混凝土浇筑过程得知,混凝土施工过程均符合《大体积混凝土施工规范》GB50496—2009之规定。

2.2.5 混凝土养护过程分析

根据混凝土养护方案,采用了外部保温、内部循环水冷却带走水化热的方法进行养护,并做好观察记录。

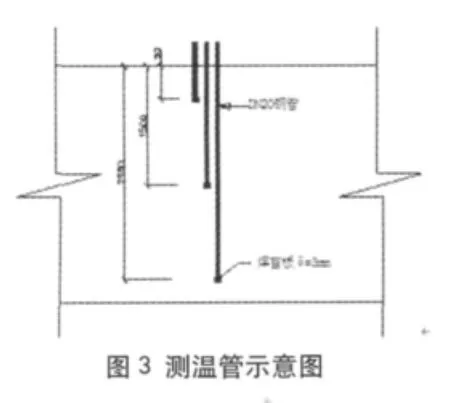

根据方案,基础内部布置了上下两层冷却水管,其中下层设置两个系统,上层设置一个系统,冷却水管间竖向距为0.9m,水平间距为1.5m,管径为Φ48×2.5,采用两台抽水机不间断利用循环水冷却;基础表面采用棉被保温确保内外温差不大于25℃。基础放置了6个测温点,每个测点有表面、中心、底面三个测温管(见图3),第一天安排技术人员间隔2h测温一次,以后间隔4h测温一次。

《建筑施工手册》第四版计算出理论温度变化值如图4所示。根据现场实际测量温度变化记录任意取其中一点的天平均温度进行对比(取3号测温点),具体数据见图5。

通过图4、图5的对比,可以得出计算结果与实际测温的结果基本吻合。混凝土养护过程符合《大体积混凝土施工规范》GB50496—2009之规定。

2.2.6 混凝土结构设计分析

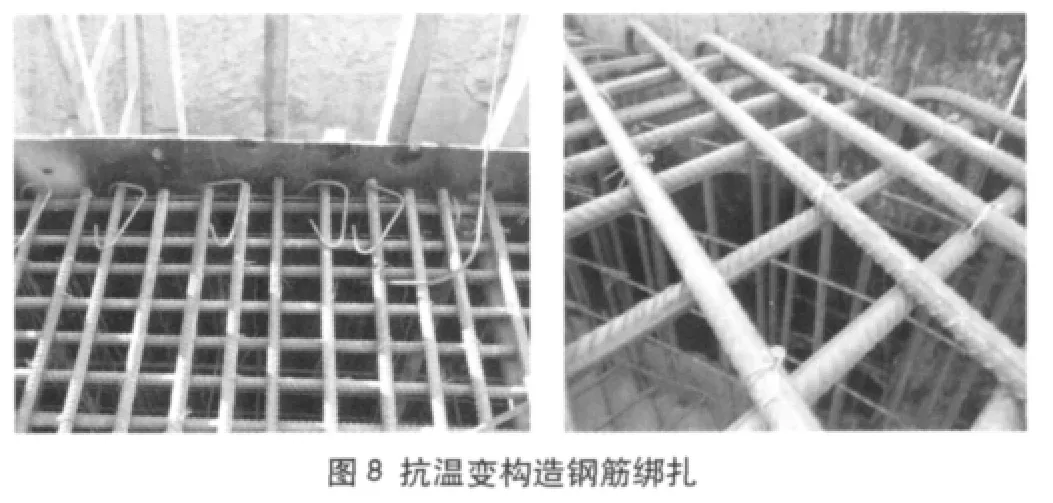

根据该塔基础的施工蓝图及图纸会审记录内容,塔设备基础内钢筋配置见图6、图7,由图6“1-1剖面图”可见。其中在竖直方向上未设置抗温变的构造钢筋。

根据《大体积混凝土施工规范》GB50496—2009条文说明中第三节的第二条规定:大体积混凝土施工对结构的配筋除应满足结构强度及构造要求外,还应满足大体积混凝土施工的具体办法配置承受因水泥水化热和收缩引起的温度应力和收缩应力的构造钢筋。

该混凝土结构设计中未设置抗温变的构造钢筋,不符合《大体积混凝土施工规范》GB50496—2009之规定,是构成低温甲醇洗洗涤塔基础出现裂纹的直接原因。

2.3 裂纹成因总结

通过分析,可以得知大体积混凝土产生裂缝的根本原因是由于其在凝固过程中体积收缩、产生水化热、水分蒸发和温差过大等原因产生的温度应力和收缩应力。在本项目中,塔设备基础所采用的原料合格,配比适当,施工工序和养护措施得当。该塔设备基础裂纹属温差裂纹,造成温差裂纹的直接原因为未设置温度构造钢筋。

2.3.1 设置抗温度构造钢筋的原因

大体积混凝土温度裂纹的关键在如下两个时段:

(1)内外温差比较大时的温度应力,温差过大会产生表面裂缝;

(2)降温阶段后期时的温度应力。降温阶段混凝土的收缩受到地基等外部约束而在混凝土内部产生拉应力,该拉应力首先抵消升温阶段产生的压应力,而在降温阶段后期变成较大的拉应力,从而在混凝土内部产生贯穿裂纹甚至贯穿裂缝。

在混凝土表面适量配筋,约束混凝土在达到抗拉极限强度后的塑性变形从而分担混凝土的内应力,推迟混凝土裂纹的出现,亦即提高了混凝土的极限拉伸,防止或减少裂纹的产生。

2.3.2 抗温变构造钢筋的配置的原则

(1)大体积混凝土内部不宜配置抗温变构造钢筋

混凝土内部拉应力较小,不会导致贯穿裂缝的产生,混凝土内部一般不配置温度构造钢筋。此外,在大体积混凝土结构中,由于钢筋和混凝土的热膨胀系数差异较大,如果在高温区设置构造钢筋,反而加大了混凝土的拉应力。从这一角度来说,钢筋也不宜配置在混凝土内部中心区域。

(2)大体积混凝土表面应配置抗温变的构造钢筋

虽然在降温阶段混凝土内部产生了拉应力,但与此同时混凝土的抗拉强度也在不断提高,在厚度相对较小的设备基础大体积混凝土中,产生的拉应力一般不会超过其抗拉强度,所以温度构造钢筋应设置在混凝土表层,其目的是防止混凝土产生表面裂缝,中间层则不再设置温度构造钢筋。当基础底板较厚(2.0m左右)时,为了提高混凝土的抗裂性能,底板中间层四周应力相对较大的区域可以设置构造钢筋。

(3)大体积混凝土表面抗温变构造钢筋加密区

温度构造钢筋的加密区应是温度应力相对较大的区域,由于同一深度平面四周拉应力大于中心区拉应力,所以表层温度构造钢筋应在平面四周加密,中心部位可相应减少配筋率,从而避免由于应力与钢筋的数量不均衡现象而导致的混凝土开裂。

3 平行验证

在本项目中,有设备基础完全相同的塔两个(1#塔和2#塔)。由于先浇筑的1#塔设备基础产生了裂缝,并通过计算和分析得出了缺少抗温变应力的构造钢筋可能是裂缝产生的直接原因,在2#塔设备混凝土浇筑时采取措施,增加了构造钢筋,避免了裂缝的产生。

4 小结

大体积混凝土产生裂纹很常见,这是混凝土施工中的难点,但可避免或减少。合理地布置构造钢筋,并对易出现裂纹或裂缝的部位在施工过程中严格控制,采取有效的施工和养护措施,尽可能地避免开裂或减少裂纹的数量、长度和宽度。通过对裂纹或裂缝的妥善处理,控制裂纹或裂缝的产生,使其不至于对结构产生危害,保证结构的正常使用。

1《大体积混凝土施工规范》(GB50496—2009),中冶建筑研究总院有限公司主编,2009年10月1日实施。

2《建筑施工手册》(第四版),中国建筑工业出版社编,2003年9月出版。

3《预拌混凝土》(GB/T14902-2003),中华人民共和国国家质量监督检验检疫总局发布,2003年12月1日实施。

4《普通混凝土配合比设计规程》(JGJ55-2011),中华人民共和国住房和城乡建设部发布,2011年12月1日实施。

5《建筑施工计算手册》(第二版),作者:江正荣,2007年7月1日出版。

book=92,ebook=66

TU375

B

1672-9323(2012)04-0092-04

2012-01-13)