筒形压缩机组主机的解体安装

王弘毅

中化二建集团有限公司 山西太原 060021

筒形压缩机组主机的解体安装

王弘毅

中化二建集团有限公司 山西太原 060021

介绍了一台筒形压缩机组本体的安装情况,对安装过程中使用的方法、关键控制点的要求和注意事项进行了总结,形成的经验对此类设备的拆卸、检修、安装具有一定的参考价值。

汽轮机 筒形压缩机 解体安装

筒形压缩机在化工领域有着广泛的应用,在煤化工工程中多用于压缩高压可燃介质。由于这类压缩机结构复杂、安装要求精度高,在拆装时容易损坏气封,为了保证安装质量而又不损伤设备,常采用整体安装。整体安装存在的缺点是:长途运输对间隙的影响难以确定也无法取得原始数据;气封等易损部件无法检查;机内各部件防锈油的去除难免会有残留或造成新的污染;安装选用吊车或行车的吨位大,不能适应特殊现场安装条件的要求。

我公司在河南义马义煤综能甲醇蛋白有限责任公司联合压缩装置施工中,为保证变换气压缩机组的安装质量,降低吊装费用,按工程实际情况,根据G B 50275-98《压缩机、风机、泵安装工程施工及验收规范》、东华工程科技股份有限公司设计的图纸、沈鼓、杭汽提供的随机资料,经多次研究,最后决定对变换气压缩机进行现场解体安装。

1 筒形压缩机概况

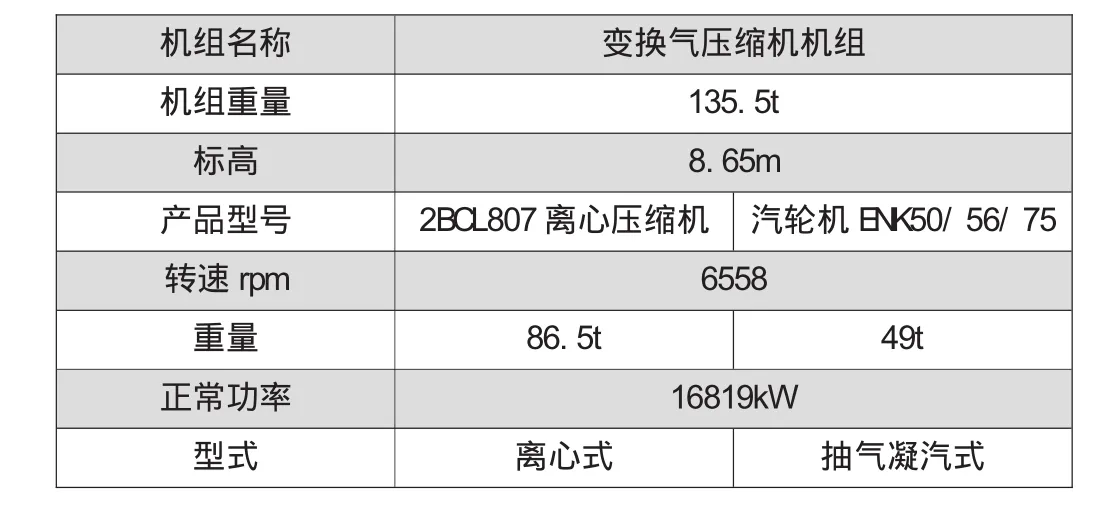

该变换气压缩机组主机为沈鼓集团生产的筒形压缩机,配杭汽集团生产的抽凝式汽轮机,东华院负责设计,由中化二建集团有限公司河南分公司负责安装。设备基本情况见表1。

表1 设备基本情况

2 解体安装过程

在做好技术方案、施工人员、施工机具、材料、场地等方面的准备,并做好基础中交及处理后,可开始解体安装施工。

2.1 凝汽设备及公用底座就位

该机组的安装采用吊车与行车、倒链配合的方式,将设备拖进厂房,并用行车、导链完成起吊安装工作。

首先将凝汽器初步就位,使其安装标高比设计标高低20~25mm,并预先安装好机组下部在机组就位后无法安装的管道及管件。随后将公用底座就位,穿好地脚螺栓,清除光杆油污,螺纹涂抹油脂。

2.2 汽轮机解体安装

汽轮机为水平剖分结构,拆检、清洗、安装较为容易。

打开端盖,拆出轴承,检查轴瓦、温度测点位置及接线,清理轴承室;对支撑轴承、推力轴承的接触面积、轴瓦紧力、间隙、厚度、光洁度等进行检查;用平尺检查推力盘的平面度,平尺与推力盘承力面的间隙小于0.02mm;用千分表检查推力盘的轴向跳动,偏差小于0.03mm;各轴承检查合格,用煤油清洗干净;检查挡油环安装情况,水平剖分面最大间隙不超过0.1mm,无错口,斜口、排油孔方位正确;油封间隙。

清洗、检查转子及联轴器缺陷;检查各紧固件、锁紧件、主轴颈、推力盘表面及径向仪表探头监测处的轴表面、转子各部位的跳动量、前后窜量。

清理隔板与汽缸的配合面,测量各隔板水平接合面的间隙小于0.05mm。隔板的水平剖分面低于汽缸的水平剖分面,每侧的允许偏低值、隔板与转子的轴向间隙、隔板与转子同心,隔板汽封与转子间的径向间隙、蒸汽喷嘴与汽轮机转子各级叶轮叶片之间的间隙、每级喷嘴与围带之间的间隙符合技术资料的规定。

检查、测量、记录汽缸各部滑销间隙、汽缸外表面及汽缸各接合面缺陷,清理各结合面、滑动承力面、法兰、轴承座孔,保证蒸汽室内部无附着物,汽缸疏水孔通畅,汽缸结合面的间隙小于0.03mm。

汽轮机经检查、清洗合格后分件吊装至操作平台进行组装,然后进行隔板、汽封及其它缸内零部件的组装,测量调整各部组装间隙符合技术文件的要求并作好记录。

汽轮机汽缸支撑型式为上猫爪支撑。汽缸安装时及合缸前及合缸过程中,汽缸临时由下猫爪支撑,在拧紧汽缸中分面螺栓后,转换到上猫爪支撑。转换时使支撑平板与猫爪紧密贴合,接触面间隙小于0.03mm。之后松开下猫爪顶起螺钉,退出3~5mm后锁紧。

吊装缸盖时,保持汽缸水平剖分面呈水平状态;在下缸结合面上装好导向杆,注意避免缸盖下降时不均匀的下降和卡涩。当上、下缸盖的水平剖分面相距200~250mm时,将缸盖临时支承,在水平剖分面上均匀地涂抹密封剂。上、下汽缸水平剖分面间距为3~5mm时,将定位销涂上防咬合剂后打入销孔内,按规定顺序拧紧上、下缸体的螺柱,扣缸完成后,打紧定位销。

2.3 压缩机的拆检、安装

筒形压缩机主体重66t,其中转子及隔板重30t。解体安装步骤如下:

拆下两端轴承支座上盖,抬轴,拆轴承和推力盘;将后端盖拆下;在前端装上牵引转子和隔板的专用工具及10t倒链;调整好后,人工拉出转子及隔板;牵拉时随时测量间隙和调整轨道偏斜(见表2)。

当转子及隔板拉出一段后,让行车在竖直方向上受力,避免专用工具上受太大的力。当转子及隔板即将完全被拉出筒体时,要用行车和倒链调整位置,转子及隔板被完全拉出悬空后再次调整位置。筒体吊上底座之前进行接触面清理。

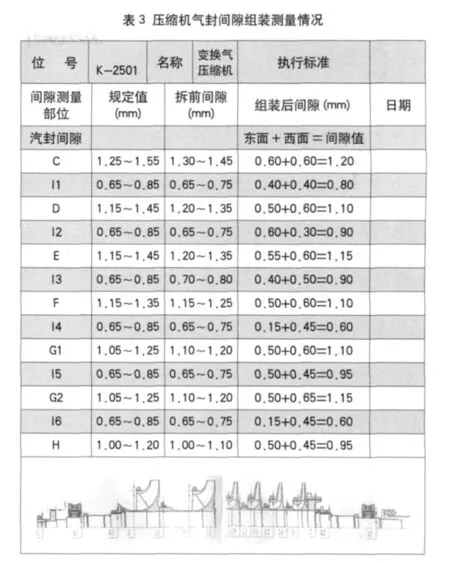

拆开上隔板,检查转子与下隔板气封间隙,吊出转子清洗转子及上、下隔板和端面,测量缸面水平度,做必要的调整。回装时注意保证转子的平衡。前、后支撑轴承的下半部分和转子回装完成后,进行转子扬度测量、转子圆柱图测量、转子轴向窜量测量、推力盘跳动值测量 、转子与隔板间隙及汽封间隙测量(见表3)。

测量完成后,将转子吊出并清理干净,取出前、后支撑轴承和推力轴承并涂抹红丹粉,再将轴承及转子回装,然后手动盘车;盘车后吊出转子,取出轴承,观测接触情况并记录;完成后清洗轴承;再次把转子、上缸和下缸清理干净,回装前、后支撑轴承的下半部分;回装转子和上缸;测量上、下隔板体的闭合面间隙并涂抹密封胶条,把紧螺栓。

使用专用工具及32t千斤顶组合,同时竖直方向上行车受力,将转子及隔板顶进筒体。回装轴承的上半部分,用压铅法测量顶部间隙。回装支撑轴承底座上端盖和测温探头,回装端盖。使用联轴器法兰盘回装专用工具,按先打低压,再打高压的顺序,轴向打高压,径向打低压,法兰盘打百分表。打高压的过程中读百分表,当法兰盘前进一点后,停打高压,并重复操作,直到法兰盘移动到指定位置(见表4)。

2.4 找正、找平

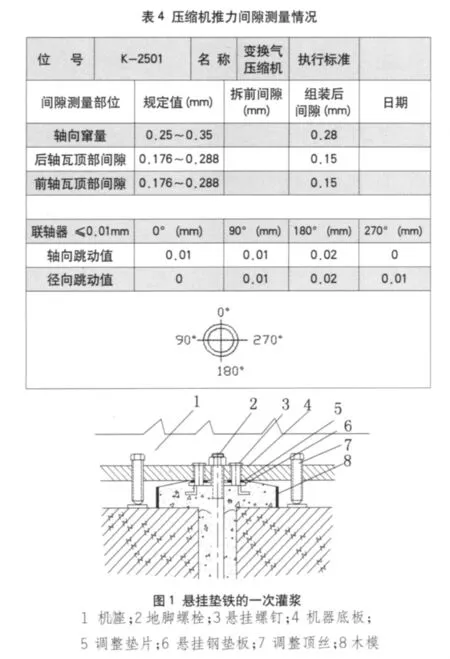

机组采用无垫铁安装,就位时在机器底座地脚螺栓孔下面悬吊一块钢垫板,形式详见图1。机组就位后调整底座,使设备纵、横中心线与基础中心线重合,底座标高位置达到设计标高,用框式水平仪在机组纵向、横向两个方向进行找平。

机组找正、找平后用高强无收缩灌注料进行地脚螺栓孔的灌浆,24h后把紧地脚螺栓。

2.5 机组联轴器对中找正

以汽轮机为基准,使用对中仪,按冷态对中曲线进行轴对中调整,偏差±0.02mm。

2.6 二次灌浆

使用高强无收缩灌注料进行二次灌浆,养护期满后,在机组底座地脚螺栓附近观测底座的沉降量小于0.05mm。

3 安装经验小结

(1)设备拆检清洗前做好厂房封闭是保证安装质量和缩短工期的关键之一。

(2)凝汽器就位后预先安装好机组下部在机组就位后无法安装的管道及管件是需要特别注意的问题。

(3)汽轮机汽缸安装过程中,在汽缸中分面螺栓拧紧后要注意由下猫爪支撑转换到上猫爪支撑。

(4)筒形压缩机在拉出、装入转子及隔板过程中,需注意随时测量隔板和筒体的左右间隙,及时调整牵引工具受力状态和避免轨道偏斜情况;转子及隔板在即将离开、完全离开筒体时需注意及时调整行车、导链、千斤顶、专用工具的受力状态。

(5)联轴器法兰盘回装时的打压要按顺序交替进行。

(6)进行机体固定时需随时检查轴对中的变化;支座螺栓拧紧后,复测轴对中符合冷态对中的要求。

1《现场设备、工业管道焊接工程施工及验收规范》 G B 50236-2011

2《石油化工施工安全技术规程》 S H3505-1999

3《压缩机、风机、泵安装工程施工及验收规范》 G B 50275-98

4《机械设备安装工程施工及验收通用规范》 G B 50231-98

5《化工机器安装工程施工及验收规范(离心式压缩机)》 HG J 205-92

6《化工机器安装工程施工及验收规范(通用规定)》 HG J 203-83

7《石油化工设备安装工程质量检验评定标准》 S HJ 514-90

8《电建规范汽轮机组篇》 D L 5011-92

T E 682

B

1672-9323(2012)04-0064-03

2012-03-20)