拱顶储罐不举升更换底圈壁板的施工方法

吴华礼 张全民

河北华北石油工程建设有限公司河北任丘062552

拱顶储罐不举升更换底圈壁板的施工方法

吴华礼 张全民

河北华北石油工程建设有限公司河北任丘062552

以实例论证,在储罐壁板维修更换工程中利用不举升方法,采用千斤顶将拆除处罐体支撑起来,并利用旧罐体做支撑,进行第一圈壁板的更换,可以大大减少设备机械台班的投入;利用正装法的安装措施,将壁板安装完毕,可以保证罐壁板的垂直度、椭圆度等。

储罐底圈壁板千斤顶不举升

在华北油田改造工程中,储罐壁板维修更换工程较多。如果按照以往常规施工方法,在罐内设提升机构、胀圈来提升罐体,需要很多辅助专用工具,且工程量大。如遇大风天气,罐体要承受很大的侧向力,安全性差。而利用不举升方法,采用千斤顶将拆除处罐体支撑起来,并利用旧罐体做支撑,进行第一圈壁板的更换,可以大大减少设备机械台班的投入;利用正装法的安装措施,将壁板安装完毕,可以保证罐壁板的垂直度、椭圆度等。

1 工程简介

高一联合站隶属于中国石油华北油田分公司第三采油厂。该站建成至今已有18年,站内工艺管线、多数设备和储罐老化腐蚀严重,造成系统运行不稳定,急需改造。改造过程中,在对站内水区部分的沉降除油罐、混凝除油罐和污水储罐重新进行内外防腐时,发现储罐存在严重的腐蚀问题。经专业人员对其腐蚀情况进行全面检测,确认油罐壁板下部腐蚀严重,尤其是底圈壁板,甚至局部发生腐蚀穿孔,不能再投入运行,因此决定对罐壁进行大修更新,更换储罐的最底圈壁板。但是,高一联站内整体改造工程设计图纸中,由于工艺接管简化,与原罐接管位置不相符,此时水区管网已基本安装完毕。按照原有的施工方案,需要25t的吊车配合,而这时吊装设备无法靠近。

表1 需要改造的储罐列表

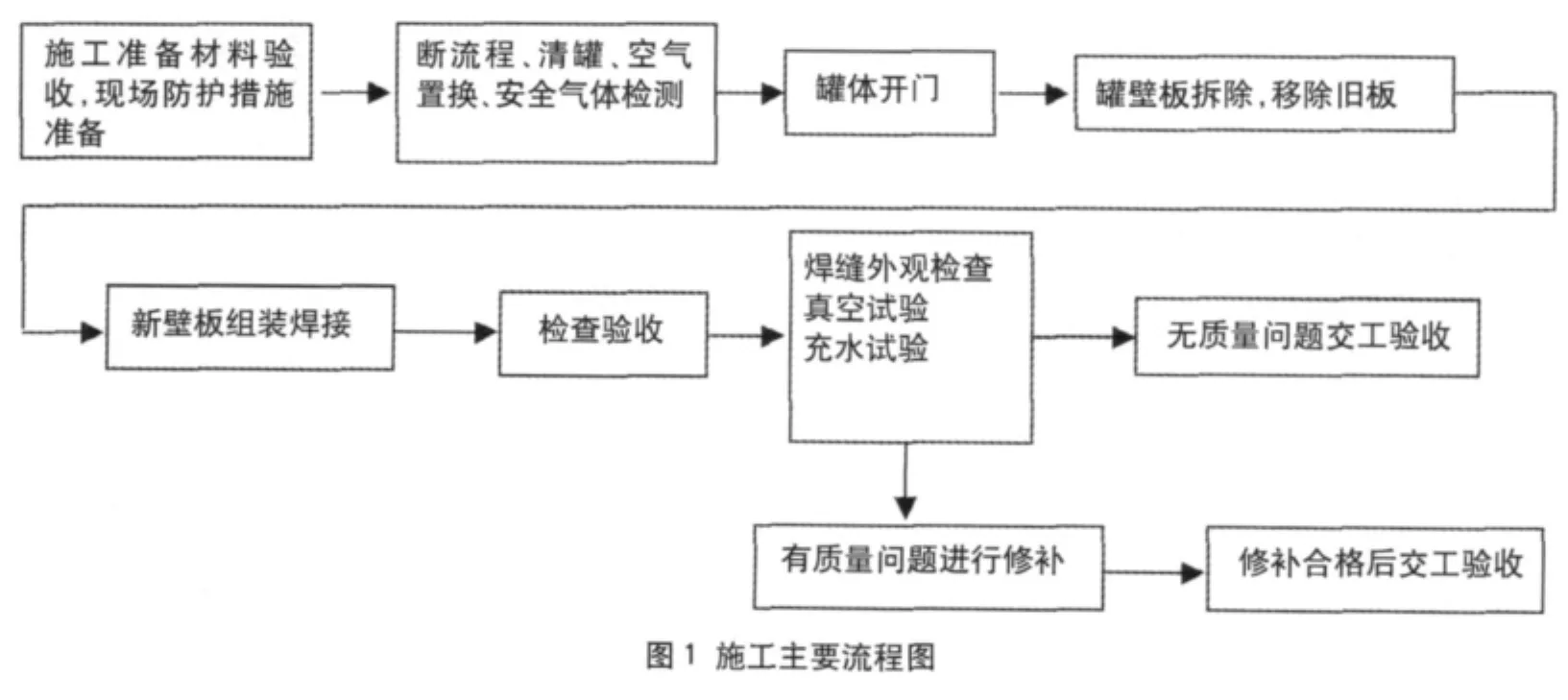

需要改造储罐的规格型号内容见表1。储罐改造的施工主要流程见图1。

2 维修准备

根据业主生产的需要,特别是针对项目防火要求高的现实,需改造的五台油罐内油及污水都要排放干净并进行吹扫,经检测可燃气体达标后方可进入罐内施工。由于罐底板还可能会有清扫不净的残油,需要在罐内底板铺设30~50mm消防砂。

由于防火要求高且工期紧,700m3罐及500m3罐开门动火均采取二级动火措施,两台罐同时进行更换壁板工作,其他3台200m3罐在700m3罐及500m3罐投产后再进行施工。

罐内需要拆除更换的工艺管线要全部拆除,保证施工有畅通的逃生路线。

3 施工方法

一般采用倒装法安装储罐壁板时,分为电动倒链边柱法或是液压起升柱法。电动倒链和液压起升柱法,都是在罐底、顶圈壁板、罐顶安装完毕后,沿罐壁四周均布设置提升柱及电动倒链或是采用液压起升装置,在罐内同时设置胀圈、控制柜等设施。胀圈沿罐壁下缘内侧,用龙门板及千斤顶胀紧并固定在罐壁上,所有提升柱或是液压起升装置均需要用斜撑固定。在改造储罐更换壁板施工中,往往也采用相同方法,将上圈壁板用胀圈胀紧,用提升装置提住胀圈,切割掉底圈旧壁板后更换新壁板。由于液压装置或是边柱及电动倒链的重量都在100~200kg左右,在吊车没有合适站位的情况下安装起升装置、胀圈非常困难。

通过研究论证,决定采取新的施工方法,即不举升原油罐,利用旧罐体做支撑,更换罐底圈壁板。不举升方法,主要是不采用提升装置、胀圈将上圈壁板提起,仅利用千斤顶、支撑板、内档板、少量弧板将新壁板安装好。切割前用千斤顶和支撑板将上圈壁板顶上劲,每3m安装一个支撑板和千斤顶,安装完毕后切割掉旧壁板,并用运板小轮,将新壁板运送至安装位置,用正装法安装壁板的龙门板、背杠、销子、挡板等完成底圈壁板组对焊接的工作方法。

原有施工方法主要靠边柱或是液压提升装置提升胀圈,受风力影响比较大。不举升方法主要是依靠未拆除部分的旧壁板受力,受风力影响小,施工起来比较安全。

3.1 施工前的准备工作

(1)检测各项参数:罐底圈壁板的垂直度、罐底壁板的椭圆度,罐壁的标高,罐基础标高等。

(2)施工材料准备:完成底圈壁板的加工。

3.2 选择合适的切割起始点

利用原罐体做支撑,选择合适的切割起始点,应尽量避开进出油管线及清扫孔。

3.3 壁板切除顺序及方法

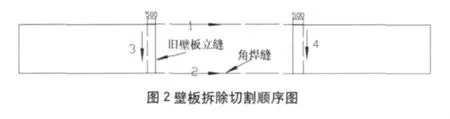

在切割之前,在切割处的底板上和环缝上侧各点两块挡板,以免壁板向内滑倒。壁板在切割过程中,应按一定的顺序进行,先切割与罐底板连接处,再切割环缝,最后切割立缝。

用火焰切割机或割把切割罐底第一圈壁板和对应的罐底边缘板,其长度比一块底圈壁板的长度略长,以方便施工人员组对壁板。

此外还要注意,切割旧壁板的长度应比所预制的罐板两侧长出500mm,以方便施工人员进出组对罐板(见图2)。

切割壁板前,在上一圈壁板下部点上支撑板,用千斤顶将上部壁板撑起,防止拆除后上层壁板受重力向下变形,使新壁板无法安装。应根据切割的罐板长度,来确定上层壁板的支撑板与千斤顶的数量。千斤顶之间的距离不应超过3m。原罐体越大,施工越方便安全(见图3)。

3.4 打磨上圈壁板与新壁板组对

切割完壁板后,施工人员在切割的壁板内侧,用大锤敲击,让壁板向外倒,外侧严禁站人。第一块壁板拆除后,用砂轮机将上圈壁板的下口打磨出外坡口,与新壁板的组对间隙如图4所示。

3.5 磨平切割下的第一块壁板与底板上的T型焊道切割处

由于罐不需要更换底板,因此需要将切割下的第一块壁板与底板上的T型焊道切割处磨平,并检查罐底板是否有切割损伤,对损伤处及时补焊并打磨平整。

3.6 安装新壁板

由于水区内无法进入大型机械,给壁板自制了一对可拆卸轮子(见图5),将壁板拽到安装位置。如距离较远,为保证安全,沿上一圈壁板下侧,点上“L”型挡板可以防止壁板外倒伤人。

安装壁板前,沿罐内径弧度点上挡板,将第一张板固定到切割处。在安装的壁板内侧以及上一圈板垂直部位点上正装储罐安装时常用的插板。在插板间焊上弧形加强板。安装壁板时,将背杠插入插板,用销子销紧。固定好第一块底圈壁板,将其上部与罐体焊接好,焊接工序应严格按照焊接工艺指导书进行。第一块底圈壁板下部与边缘板大角缝点焊前,需要保证底圈壁板的垂直度,然后点焊固定即可。安装壁板的辅助工件见图6。

切除紧挨的第二块壁板,重复上一步骤,并按焊接工艺焊接好第二张板的上环缝和两块壁板的立缝,依此法更换剩余壁板,直至底圈壁板全部更换完毕。在调整好罐壁板的椭圆度、垂直度后,再进行罐底大角缝的焊接,焊接时应先内后外,严格按照焊接工艺指导书要求进行并达到GB50128-2005要求。

在最后一块板安装完毕前,将进出的人孔安装完毕,罐壁板全部更换完毕后,进行罐前工艺、清扫孔及罐内工艺的安装。

3.7 上水试验准备

壁板、附件更换完毕后,需要对储罐进行上水试验。上水试验前对人孔,罐前工艺接管、清扫孔进行封闭。

3.8 检验及整体上水试压

按有关规程对所有更换的壁板焊缝进行无损探伤,如发现不合格立即整改。

对相对应的项目进行检测并同施工前的检测数据比较,符合标准要求后,进行上水整体试压,试压按GB50128-2005有关要求进行。

4 投入机械及技措用料

投入的机械及技措用料见表2。

5 施工成效

对老旧罐区进行底圈壁板更换施工时,罐区工艺管线无法拆除,吊车无法靠近施工现场,就要采用大型吊车进行安装。在油罐四周有消防系统管线和防火堤,需要扒开防火堤且将消防管线断开才能进入吊车,有时为了保证采油站内正常生产运行,消防系统管线拆除的审批手续十分复杂,且恢复管线、防火堤的工作量较大。即使吊车能进入罐区内安装起升装置和控制系统,也需要在改造的罐顶上开天窗将涨圈提起,施工完毕后再将罐顶恢复。由于每种规格的储罐直径不一,胀圈的预制尺寸不一,造成技措用料的投入过多。用人力在罐内架设起升装置、胀圈、控制柜,单件物品重量都在200kg左右,施工人员会存在碰伤、砸伤等安全风险。综上所述,旧的施工方法不利于老旧罐区壁板更换改造。

表2 投入机械及技措用料

不举升更换底圈壁板的施工方法非常适用于老旧罐区壁板的改造,在高一联合站更换底圈壁板工程中得到充分应用。在施工过程中减少起升装置及控制柜的拆除和安装,高一联站内的5台拱顶储罐的壁板更换工作比原有方法施工工期提前了5d,节省了5d所需要用的吊车台班,在一定程度上节省了人工、材料与机械台班。在质量方面,5台储罐的底圈壁板垂直度、椭圆度、局部壁板凹凸度均达到规范要求。对比原施工方法,采用不举升法施工,减少了吊车台班投入;减少了起重工、电工的投入数量;免去安装胀圈、控制柜、起升装置这些繁锁工序,减少了施工人员的劳动强度。此种施工方法,同时解决了人员紧张、设备进出困难的施工难题,在经济效益上也取得了一定成效。

创经济效益计算过程=节约使用吊车天数*吊车台班费*改造罐数量+涨圈材料费+胀圈制作人工费、机械费+运输胀圈、装置的车辆费和人工费+液压起升装置购置费或租赁费。

实践证明,该方法使用机具少,安全性好,施工工艺简单,各项技术指标均能达到标准要求,是一种较为理想的拱顶储罐底圈壁板的更换施工方法。除了储罐更换底圈壁板,对于更换罐底板的工程项目,此种方法也同样有效。

book=89,ebook=76

TE821

B

1672-9323(2012)04-0089-03

2012-04-13)