加工方法对动态硫化的聚丙烯/三元乙丙橡胶/甲基丙烯酸锌复合材料的力学性能影响

杨霄云,陈玉坤,徐传辉(金发科技股份有限公司产品研发中心,塑料改性与加工国家工程实验室,广东广州50520; 2聚合物成型加工工程教育部重点实验室(华南理工大学),广东广州5060; 3华南理工大学机械与汽车工程学院,广东广州5060; 华南理工大学材料科学与工程学院,广东广州5060)

加工方法对动态硫化的聚丙烯/三元乙丙橡胶/甲基丙烯酸锌复合材料的力学性能影响

杨霄云1,陈玉坤2,3,徐传辉4

(1金发科技股份有限公司产品研发中心,塑料改性与加工国家工程实验室,广东广州510520; 2聚合物成型加工工程教育部重点实验室(华南理工大学),广东广州510640; 3华南理工大学机械与汽车工程学院,广东广州510640; 4华南理工大学材料科学与工程学院,广东广州510640)

通过三种不同的加工手段,制备了动态硫化的聚丙烯(PP)/三元乙丙橡胶(EPDM)/甲基丙烯酸锌(ZDMA)复合材料。结果表明,Haake密炼机制备的复合材料综合性能较佳,并且较低的加工温度能够获得综合性能较好的PP/EPDM/ZDMA复合材料。力学性能的数据表明,EPDM的加入,在降低了PP拉伸强度的同时,增加了PP的韧性,而加入ZDMA则进一步提高了复合材料的冲击强度。

动态硫化,PP/EPDM,甲基丙烯酸锌

聚丙烯(PP)具有良好的加工性能和力学性能,是一种应用范围很广的通用塑料。但是,PP的耐低温性能差,尤其是缺口冲击强度低,使其应用受到限制。利用橡胶增韧PP是一种非常可行的方法。在众多橡胶中,以三元乙丙橡胶(EPDM)增韧PP效果最佳,这主要是因为PP与EPDM具有相似的结构,并且理论上它们能够以任意比例混合。动态硫化是指塑料与橡胶在熔融状态下,加入适当的硫化剂,在强机械力搅拌的同时硫化橡胶。由于剪切作用,橡胶相以橡胶颗粒的形式分布在PP的连续相中,同时使橡胶粒径减小。[1,2]动态硫化的EPDM/PP复合材料由于综合了EPDM和PP的优点,具有成型加工简单、节能降耗、废料容易回收、清洁环保等优点,近年来在轿车、电线电缆等行业得到广泛应用。

甲基丙烯酸锌(ZDMA)最开始是作为橡胶的交联助剂小份量的使用,能够提高橡胶的硫化效率与交联密度。近年来,人们发现ZDMA在高填充量并且没有其他补强填料的存在下,对橡胶也具有优异的增强作用。[3-6]考虑到ZDMA必须在过氧化物下才能聚合增强橡胶,本工作利用过氧化二异丙苯(DCP)作为硫化剂,通过动态硫化的方法,以三种加工手段制备了PP/EPDM/ZDMA复合材料,考察了不同加工手段对复合材料的力学性能影响以及ZDMA用量对材料的力学性能影响。

1 实验部分

1.1 原材料

PP:牌号HP500N,融指=12 g/10 min(210℃,2.16 kg),中海壳牌石油化工有限公司;EPDM4045:密度=0.87 g/cm3,56%乙烯含量,门尼粘度ML (1+4,100℃)=40,第三单体为亚乙基降冰片烯,中国石油吉林石化公司;ZDMA:西安有机化工厂; DCP:中国石油化工股份有限公司上海高桥分公司。

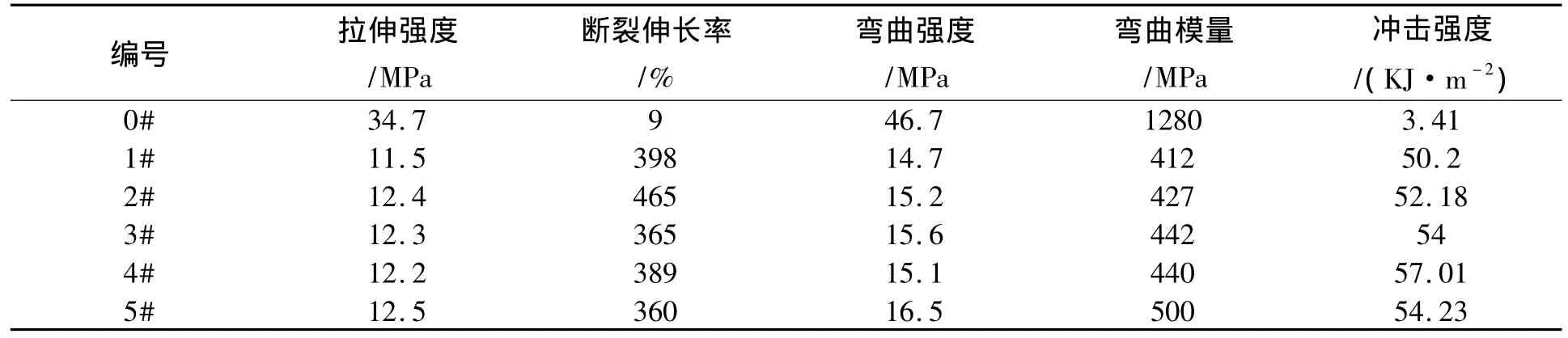

1.2 实验配方

表1 三种试样的硫化特性参数Table 1 Cure parameters of samples at various temperatures

1.3 仪器与设备

双螺杆挤出机:SHJ-30型,南京瑞亚高聚物装备有限公司;TTI-160F型注射成型机,华大机械有限公司;XK-160型Ф160双辊开炼机:上海橡胶机械一厂;HAAKE密炼机:HAAKE RHEOCORD 90转矩流变仪;万能电子拉力试验机:AG-Ⅰ,日本岛津公司;冲击试验机:ZWICK5113,德国Zwick/Roell公司。

1.4 试样制备

a)开炼机制备:按照配方称量好各成分,先将EPDM、ZDMA以及DCP于开炼机上面混炼成混炼胶,薄通成片后剪成颗粒。然后在180℃的开炼机上将PP塑化后,将颗粒状的EPDM/ZDMA/DCP混炼胶加入熔融的PP中,混炼的时间为相应的EPDM/ZDMA/DCP正硫化时间T90。将动态硫化好的复合材料破碎后于注塑机上制成标准测试样条。

b)双螺杆挤出机制备:按照配方称量好各成分,先将EPDM、ZDMA以及DCP于开炼机上面混炼成混炼胶,薄通成片后剪成颗粒。与PP预混均匀后上双螺杆挤出机。调节螺杆转速,控制从喂料到出料的时间为相应的EPDM/ZDMA/DCP正硫化时间T90。将动态硫化好的复合材料造粒后于注塑机上制成标准测试样条。

c)HAAKE流变仪制备:按照比例称量好各成分,先将EPDM与ZDMA于开炼机上面混炼成混炼胶。在50r/min的转速下将PP首先塑化,然后加入混炼胶,待转矩平衡后加入相应的DCP,待最后转矩平衡后出料、冷却、破碎、于注塑机上制成标准测试样条。

1.5 测试手段

拉伸强度和断裂伸长率按照GB/T1040-92进行测试;悬臂梁缺口冲击强度测试按照GB/T1843-1996进行;弯曲强度和弯曲模量按照GB/TG431-2000进行测试。

2 结果与讨论

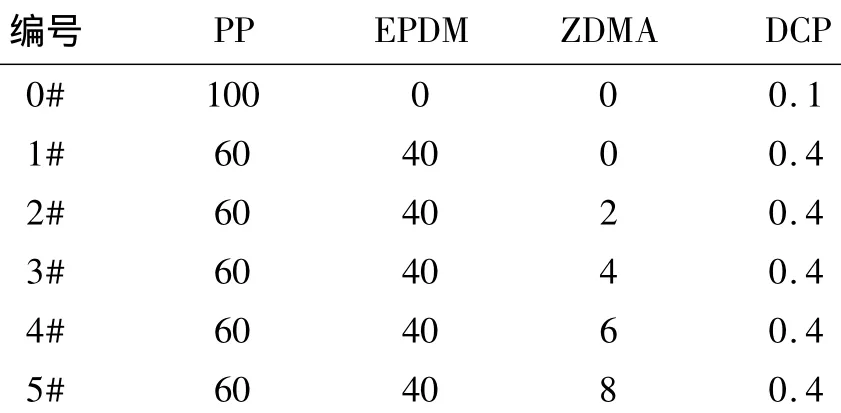

2.1 开炼机工艺制备的PP/EPDM/ZDMA复合材料力学性能

从表2可看到,EPDM的加入严重降低了PP的刚性。1#(PP60/EPDM40)的拉伸强度从0#(PP)的34.7MPa下降到11.5MPa,弯曲强度与弯曲模量则分别从46.7 MPa和1280MPa下降到14.2MPa和394MPa。而冲击强度则得到了显著的提高,从3.41 KJ/m2增加到了48.63 KJ/m2。这主要是由于EPDM作为弹性体对PP起到了良好的增韧效果。对比2#~5#,拉伸强度、弯曲强度、弯曲模量以及冲击强度均随着ZDMA用量增加而得到了改善,这说明ZDMA对动态硫化的PP/EPDM/ZDMA复合材料的物理机械性能具有一定的增强效果。但是2#~5#的冲击强度却远低于1#,这可能是由于开炼机混炼不均导致EPDM相分散不均的影响。

表2 开炼机制备的动态硫化PP/EPDM/ZDMA复合材料力学性能Table 1 Mechanical properties of dynamically vulcanized PP/EPDM/ZDMA composites which were prepared in a two-rollmill.

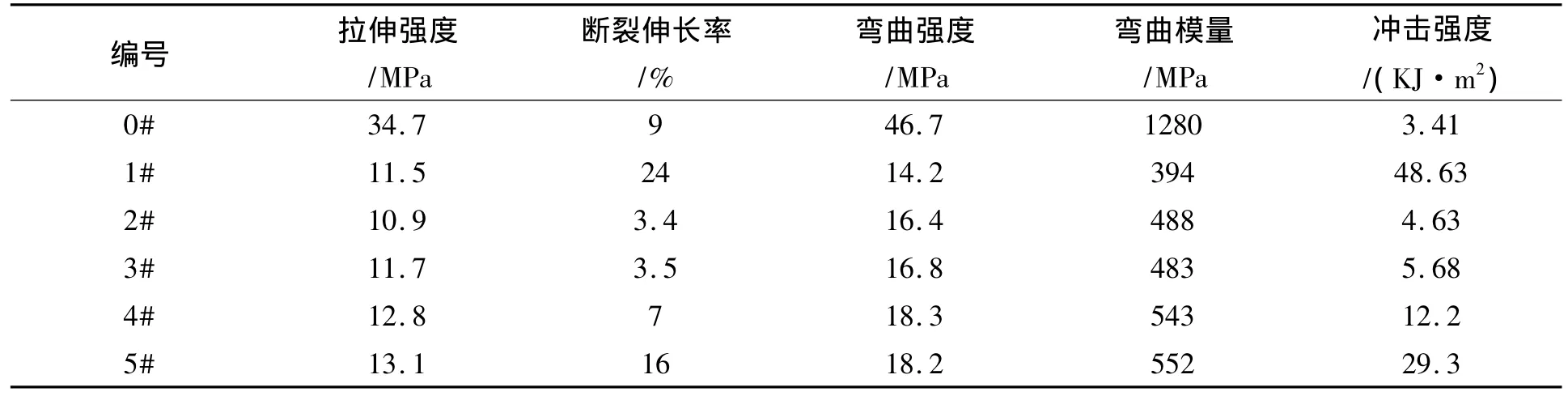

2.2 双螺杆挤出工艺制备的PP/EPDM/ZDMA复合材料力学性能

从表3的数据可以看到,双螺杆挤出机制备的动态硫化PP/EPDM/ZDMA复合材料与开炼机制备的复合材料随着ZDMA用量增加具有类似的力学性能变化趋势。即随着ZDMA用量的增加,拉伸强度、弯曲强度与弯曲模量都得到了一定程度的改善。但是冲击强度却变化无规律,其中双螺杆制备的1#冲击强度为10.32KJ/m2,远低于开炼机制备的1#冲击强度。5#的弯曲模量为1000MPa,接近0#的数据,而其冲击强度则为8.3 KJ/m2,我们认为,这可能是由于PP粒料与剪碎的EPDM/ZDMA/DCP混炼胶颗粒由于比重不同,在喂料斗里面喂料进入螺杆的时候出现了不均匀的结果。

表3 双螺杆制备的动态硫化PP/EPDM/ZDMA复合材料力学性能Table 3 Mechanical properties of dynamically vulcanized PP/EPDM/ZDMA compositeswhich were prepared in double screw extruder

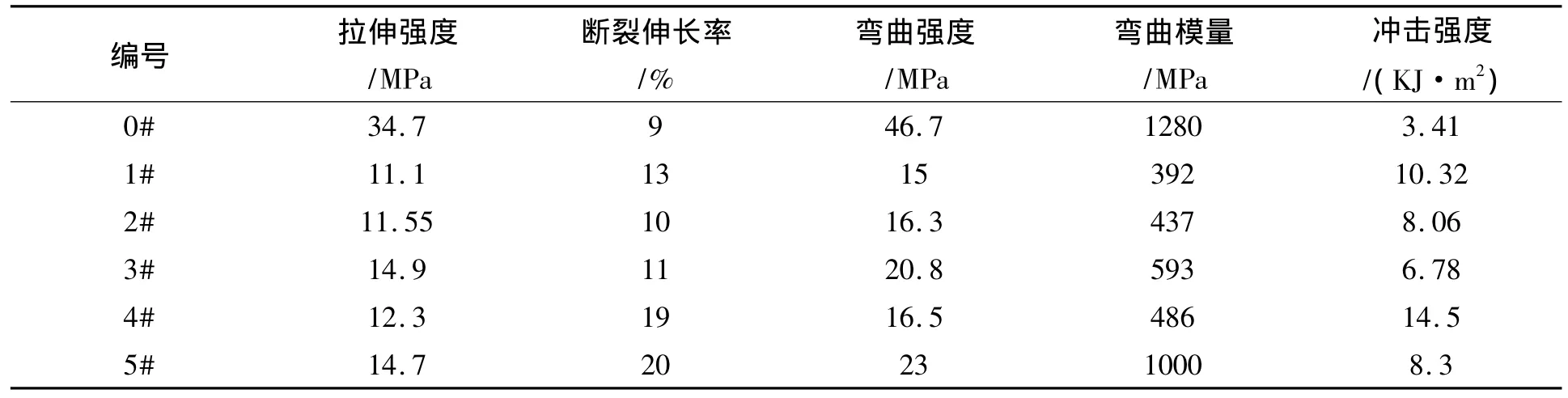

2.3 HAAKE流变仪制备的PP/EPDM/ZDMA复合材料力学性能

表4给出的是HAAKE流变仪制备的动态硫化PP/EPDM/ZDMA复合材料力学性能数据。拉伸强度、弯曲强度与弯曲模量随着ZDMA的增加而略有些许增加,但是比较平稳。冲击强度与断裂伸长率则显著优于开炼机与双螺杆制备的复合材料性能。对于三种加工手段获得的数据,从各配方的力学性能稳定程度来说,HAAKE流变仪制备无疑是最佳的。从性能反推结构来说,HAAKE流变仪制备的动态硫化PP/EPDM/ZDMA复合材料具有橡胶相均匀分散的特点。其法获得的断裂伸长率与冲击强度均维持在300%和50KJ/m2以上,并且性能稳定。对比1#~5#,随着ZDMA用量的增加,冲击强度得到了进一步提高。这可能是在过氧化物动态硫化的时候,自由基引发ZDMA发生聚合,与PP和EPDM发生了复杂的化学反应。所获得的反应产物(可能是接枝产物)改善了EPDM与PP的界面粘结性,同时起到了增容增韧作用。

表4 HAAKE流变仪制备的动态硫化PP/EPDM/ZDMA复合材料力学性能Table 4 Mechanical properties of dynamically vulcanized PP/EPDM/ZDMA composites which were prepared in Haake Rheocord 90

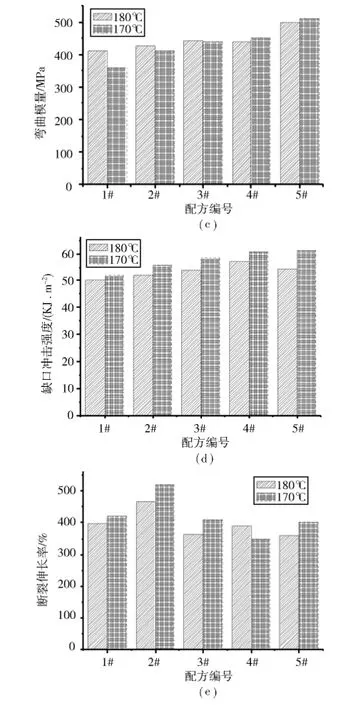

2.4 温度对HAAKE流变仪制备的PP/EPDM/ZDMA复合材料力学性能影响

图1对比了两种加工温度对HAAKE流变仪制备的PP/EPDM/ZDMA复合材料力学性能影响。综合来说,170℃加工所得的复合材料力学性能要略优于180℃加工所得的材料性能。这可能与DCP的半衰期与动态硫化过程中搅拌分散情况有关。DCP在170℃的半衰期大概为1~2min,而在180℃下分解更快。从加料进去,DCP就立即分解产生自由基。本实验采用的HAAKE流变仪转速恒定在50r/min,因此可以预想较长的半衰期可以保证DCP在完全分解前均匀分散到整个熔融混合物中,那么引发后续各种反应的效率就越高。因而,170℃下制备的PP/EPDM/ZDMA复合材料力学性能要优于180℃下制备的材料性能。

图1 温度对HAAKE流变仪制备的PP/EPDM/ZDMA复合材料力学性能影响Fig.1 Effectof temperature on themechanical properties of dynamically vulcanized PP/EPDM/ZDMA composites prepared in Haake Rheocord 90

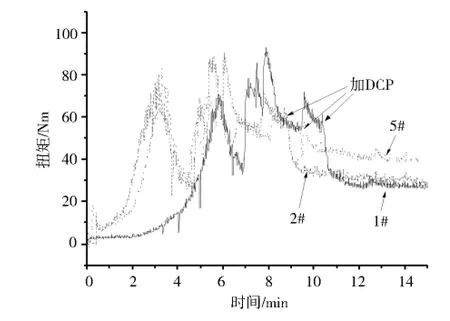

2.5 HAAKE流变仪制备的PP/EPDM/ZDMA复合材料的过程分析

图2给出了1#、2#和5#利用HAAKE流变仪加工的扭矩曲线,在添加DCP前各条曲线的多重扭矩峰是因为PP和EPDM/ZDMA混炼胶分批次加入而出现的峰。从图2可以看到1#(不含ZDMA)在加入DCP后,扭矩立即发生严重的下降,这是因为DCP遇热分解产生自由基,自由基引发了PP相的降解使得扭矩急剧降低。2#与5#都能明显地观察到在添加DCP后扭矩也降低,但是降低的幅度则小于1#。最明显的是5#,其最终的平衡扭矩远大于1#,这说明ZDMA的加入能够提高复合材料熔体的粘度。这一结果与F.R.de Risi等人[7]的实验结果类似,他们认为[7],甲基丙烯酸盐在与PP/EPDM共混时,能够优先捕获自由基形成较为稳定的自由基,进而在一定程度上减少了PP的降解,这直接体现到了扭矩上。我们认为,除了F.R.de Risi的这个观点之外,ZDMA在过氧化物条件下,还能够引发接枝聚合,其与PP自由基,还有EPDM的不饱和双键均能发生反应,那么就有可能生成接枝物,这种接枝物能够起到对EPDM的增容效果,并且加强EPDM与PP分子之间的黏结力,进而也在一定程度上提高了黏度。

图2 动态硫化的扭矩曲线:温度170℃Fig.2 Mixing torque curves during dynamical vulcanization at170℃

3 结论

采用HAAKE流变仪制备的动态硫化PP/EPDM/ZDMA复合材料的综合力学性能较优。ZDMA能够显著改善PP/EPDM/ZDMA复合材料的缺口冲击强度以及断裂伸长率,其法获得的断裂伸长率与冲击强度均维持在300%和50KJ/m2以上,并且性能稳定。加工温度对于动态硫化PP/EPDM/ZDMA复合材料具有一定的影响,较低的温度能获得较好的材料性能。ZDMA的加入能够提高复合材料熔体的粘度。

[1]Katbab A A,Nazockdast H,Bazgir S.Carbon Black-Reinforced Dynamically Cured EPDM/ PP Thermoplastic Elastomers.I.Morphology,Rheology,and Dynamic Mechanical Properties[J].Journal of Applied Polymer Science,2000,75:1127-1137.

[2]Bazgir S,Katbab A A,Nazockdast H.Silica-Reinforced Dynamically Vulcanized Ethylene-Propylene-Diene Monomer/Polypropylene Thermoplastic Elastomers:Morphology,Rheology,and Dynamic Mechanical Properties[J].Journal of Applied Polymer Science,2004,92: 2000-2007.

[3]Chen Y K,Xu C H.Crosslink Network Evolution of Nature Rubber/Zinc Dimethacrylate Composite During Peroxide Vulcanization[J].Polymer Composites,2011,32:1505-1514.

[4]Lu Y L,Liu L,Tian M,Geng H P,Zhang L Q.Study onmechanical properties of elastomers reinforced by zinc dimethacrylate[J].European Polymer Journal,2005,41:589-598.

[5]Nie Y J,Huang G S,Qu L L,Zhang P,Weng G S,Wu JR.Cure Kinetics and Morphology of Natural Rubber Reinforced by the In Situ Polymerization of Zinc Dimethacrylate[J].Journal of Applied Polymer Science,2010,115:99-106.

[6]Peng Z,Liang X,Zhang Y,Zhang Y.Reinforcement of EPDM by In Situ Prepared Zinc Dimethacrylate[J].Journal of Applied Polymer Science,2002,84:1339-1345.

[7]De Risi FR,Noordermeer JW M,167th Technical Meeting of the ACS Rubber Division,Spring 2005,San Antonio,TX.

Effect of Processing M ethods on the M echanical Properties of Dynam ically Vulcanized PP/EPDM/ZDMA Com posites

YANG Xiao-yun1,CHEN Yu-kun2,3,XU Chuan-hui4

(1 National Engineering Laboratory for Plastic Modification and Processing,Research and Development Center,Kingfa Science and Technology Co.Ltd.,Guangzhou 510520,Guangdong,China;2 The Key Laboratory of Polymer Processing Engineering,Ministry of Education,China(South China University of Technology),Guangzhou 510640,Guangdong,China;3 School ofMechanical and Automotive Engineering,South China U-niversity of Technology,Guangzhou 510640,Guangdong,China;4 College of Materials Science and Engineering,South China University of Technology,Guangzhou 510640,Guangdong,China)

Attemptsweremade to prepare the polypropylene(PP)/ethylene-propylene-dienemonomer(EPDM) blendswith zinc dimethacrylate(ZDMA)via peroxide dynamical vulcanization by three processing methods.The results showed that the dynamically vulcanized PP/EPDM/ZDMA composites which were prepared in an internal mixer(Haake Rheocord 90)by themeltmixing of the components at a lower temperature obtained better syntheticalmechanical properties.The date ofmechanical properties showed that EPDM improve the toughness of PP,but decrease the strength.The addition of ZDMA further enhanced the izod impact strength of PP/EPDM/ZDMA composites.

dynamical vulcanization,PP/EPDM,zinc dimethacrylate

TQ325.1+4

2012-06-05