中部槽自动焊接设备的研制

鲍超,张军,白立来,李强

(北京工业大学机械工程及应用电子技术学院,北京100124)

中部槽自动焊接设备的研制

鲍超,张军,白立来,李强

(北京工业大学机械工程及应用电子技术学院,北京100124)

刮板运输机的中部槽是煤炭采掘机械中的关键部件,其焊接质量直接决定了刮板运输机的过煤量。为了解决中部槽零部件的制造误差和装配误差导致的自动化焊接问题,设计了基于PLC的自动控制系统和基于伺服驱动的多轴运动平台。介绍该自动化焊接设备的机械结构和工作原理,以及电气部分的硬件组成和软件设计。同时为了补偿中部槽焊缝的误差,采用示教的办法获取焊缝的起点和终点,并利用直线插补算法实现中部槽的多层多道焊。通过实验得到较好的焊接规范;实验证明,所设计的焊接设备实现了自动化高效焊接,提高了工作效率。

中部槽;自动焊接;PLC;直线插补

0 前言

随着我国对煤炭需求的不断增长,煤矿企业对煤矿机械设备的需要日益增加,其中刮板输送机系统是煤矿机械的重要组成部分,而中部槽又是刮板输送机的主要部件。其质量约占整个刮板输送机的70%,一般每台刮板机包含100多节中部槽,每个槽子的长度约1.5 m。中部槽是煤料的运输通道,运煤过程中承载着煤、刮板与链条的剧烈摩擦与冲击。刮板输送机的失效多是由于中部槽的磨损和冲击断裂引起的,因此中部槽的生产质量直接决定着刮板输送机的使用寿命。中部槽的关键生产工序是槽帮与中板及槽板与底板的焊接,因此提高这两种关键工序的效率与焊缝质量,可直接提高刮板输送机的制造效率和使用寿命。在煤机生产企业中大部分采用半自动CO2气体保护焊,这种方法的缺点是焊缝成形不美观,熔深无法保证,焊接效率低,每个焊工每天约焊一个半中部槽,且劳动强度大。为解决半自动CO2气保焊的问题,设计了CO2自动化焊接专机用于中部槽中板和底板的焊接。

1 中部槽焊接专机的总体结构

1.1 中部槽自动化焊接的特点

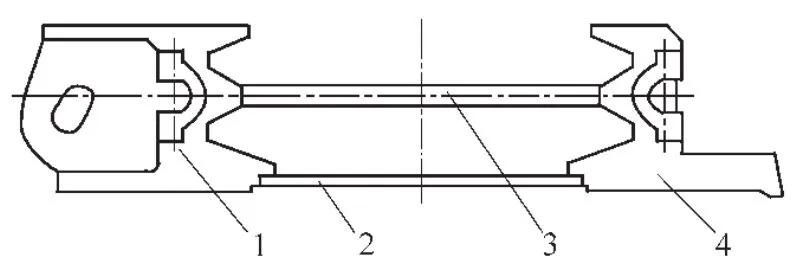

中部槽结构简图如图1所示。中部槽焊接和一般的直焊缝焊接相比存在以下特点:

(1)中部槽各部件的加工误差和装配误差较大。中部槽的底板和中板一般是由火焰切割得到的,板的尺寸精度差;槽帮是铸件,铸造误差较大;误差1~5 mm;由于槽帮和中、底板的质量都比较重,加工误差大、一致性差,在焊接时很难精确定位工件,也就无法保障焊缝的重复性。

(2)由于工件的尺寸精度问题,很难保证焊缝和龙门架行走方向平行,同时左右两道焊缝也不平行。

(3)为了减小焊接变形,要求焊接中部槽时左右两个槽帮和中板、底板的焊缝同时施焊。

(4)由于中部槽焊接属中厚板焊接,中板厚度35~60 mm,坡口大,所以采用电弧摆动来盖面。

图1 中部槽结构简图

1.2 焊接专机的结构

基于中部槽自动化的特点,设计了中部槽焊接自动化专机。自动化专机的机械主体部分如图2所示。

图2 中部槽焊接专机结构示意

1.3 工作原理

电机驱动龙门式焊接机构带动两把焊枪同时自动对中部槽的两条焊缝进行焊接。焊接运动系统采用龙门结构形式,龙门机构可在焊接过程中实现三维运动,纵向移动机构用来实现焊枪沿焊缝长度方向的运动,并把它定义为x轴;横向移动机构用于实现焊枪沿焊缝宽度方向的运动,并把它定义为y轴;升降机构用于实现焊枪的上下移动,并把它定义为z轴。龙门架装有一套x轴,两套y、z运动轴,运动的带动关系是x轴带动y轴运动,y轴带动z轴运动,并在z轴上装有焊枪。此外机架的工作平台用于放置待焊接的中部槽,为了使工人容易观察中部槽的焊接情况,工作平台的高度定为500 mm,并在工作平台上装有定位块用来工件放置时的初步定位。

2 控制系统的硬件设计

2.1 控制系统的硬件组成

控制系统的硬件由PLC、触摸屏、远程操作盒、电机、焊接电源、焊接电流电压调整面板组成,控制结构框图如图3所示。

图3 硬件控制结构框图

2.2 数字控制器的选择

中部槽的焊接过程属于逻辑控制范畴,因此数字控制系统选用PLC可编程逻辑控制器为控制核心单元,PLC根据外围采样的各种信号进行数据处理、逻辑判断,然后执行相应的程序,输出控制信号,实现中部槽焊接的控制流程。本设备选用国产汇川公司生产的H2U系列PLC系统作为主控制器,具体型号为H2U-3232MTQ,其具有输入点32个,输出点32个,晶体管输出型,最突出的特点是包含了五路高速脉冲输出。由于本设备装有五个电机,需要五路高速脉冲控制,因此该型号PLC满足要求。

2.3 电机的选型与控制

由于焊缝在长度和宽度方向要求位置及速度误差小,所以x、y轴精度要求较高,选用伺服电机控制,z轴的精度要求不高,选用步进电机驱动。根据各轴负载的转动惯量和启动所需要的力矩,具体选择各轴电机的型号。

x轴选用汇川ISMH2-20C30CB永磁同步交流伺服电机,额定转速3000 r/min,额定输出功率2 000W,传动方式选用滚珠丝杠和滑动导轨传动,丝杠导程10 mm。由于x轴负载较重,为了提高输出转矩,在电机与丝杠之间加装蜗轮蜗杆减速器,减速比为10∶1,并将该轴的脉冲当量设置为0.01 mm。

y轴选用汇川ISMH1-75B30CB永磁同步交流伺服电机,额定转速为3 000 r/min,额定输出功率750 W,传动方式为滚珠丝杠和滑动导轨传动,丝杠导程5 mm,并将该轴的脉冲当量设置为0.01mm。

z轴选用42H2150-02EA型步进电机,功率为42.92 W,最大静转矩为20 N·m,传动方式同样选用滚珠丝杠和滑动导轨传动,丝杠导程5 mm,驱动器的微步细分数选择1 600步/转。

PLC与各轴电机驱动器的连接方式均采用脉冲加方向模式,其中PLC与驱动器连接的一个电平输出控制电机旋转的方向,PLC与驱动器连接另一高速脉冲输出控制电机的转速与角位移,通过该高速脉冲的频率可以控制电机的转速,同时设定输出该脉冲的总数可以控制电机运转的角位移。

2.4 触摸屏的功能

触摸屏用来设置焊枪的x、y、z三个方向的运动参数,包括焊接速度参数和焊枪摆动参数。采用触摸屏的人机对话界面,不仅替代了传统的依靠控制面板与键盘的参数设置方式,且简化了PLC的控制程序。

2.5 焊接电流、电压的自动调整

由于中部槽属于中厚板,需要采用适合中厚板的多层多道焊接方法来满足较宽焊缝的焊接要求,因此把焊接过程分解为打底、填充、盖面三个焊接工序。

焊接电流、电压调整盒负责在焊接过程中微调两把焊枪的焊接电流、电压值的大小。使打底,填充,盖面三个焊接工序对应三组焊接电流、电压,这样每个焊接工序的电流、电压就可以分别调整,方便了工人的操作。三组焊接电流、电压的切换方法是通过PLC控制三组继电器的通断来选择一组电流电压旋钮与焊接电源相连接。

2.6 远程操作盒的功能

由于触摸屏安装在控制柜上,操作起来不是十分灵活,控制龙门机构运动的点动按钮不宜通过触摸屏来控制,而设计的远程操作盒弥补了触摸屏控制焊接流程不灵活的缺点,采用远程操作盒可以随时走动观察焊接情况并采取相应操作。

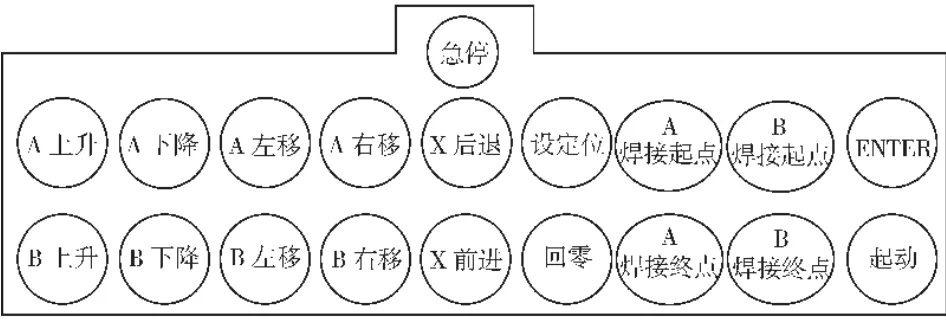

远程操作盒上应装有控制焊枪三维运动的按钮。此外为了示教带误差的焊缝,在远程操作盒上装有定位两把焊枪焊接起点与终点的按钮,也需要装有起动焊接过程的按钮,而且工件焊接完成及需要翻转焊接另一面时,焊枪需要回归零位,因此装有回零键,此外还需装有暂停键和急停键。据此设计出来的远程操作盒如图4所示,由于焊接专机包含两套焊枪,所以把一个定义为A,另一个定义为B。为了减少按钮的数目,将ENTER键和起动键作为复用功能键,当焊枪在零位时,按下起动键,焊枪会自动走到上次的起弧点,而把ENTER键和起动键同时按下则起动焊接,此外在焊接过程中按下ENTER键,会暂停焊接,解决问题后,需按下起动键继续焊接。

图4 远程操作盒示意

3 控制系统的软件设计

3.1 触摸屏编程设计

为了能分别调整三个焊接工序的焊接参数,在触摸屏上设计了打底参数窗口、填充参数窗口、盖面参数窗口,此外还设计了工作参数窗口作为主窗口。当需要设置三个焊接工序的参数时,选择工作参数窗口上的切换按钮,进入相应界面完成参数设定与修改。此外在工作窗口上还设置了打底、填充、盖面三个按钮,在不同的焊接工序时按下相应的按钮作为当前的工作状态。

3.2 焊接流程设计

首先让焊枪从零位走到上次焊接的起弧点,由于每个工件的加工一致性差,每个工件的起弧点与收弧点位置不一致,所以接下来需要对焊枪进行示教,分别重新定位A、B两焊枪的焊接起点与终点,以便在焊接过程中采用插补算法自动补偿偏移量。当焊枪定位完焊接终点后,焊枪需要自动回到新定位的起弧点,然后在触摸屏上选择一个焊接工序并设置该工序的焊接运动参数,并按下远程操作盒上的按钮启动焊接。焊完一道后,焊枪要自动回到焊接起弧点准备下一道的焊接。焊接过程中如有问题需要按下远程操作盒上的ENTER键,这时龙门机构停止运动并使两个焊枪停止焊接,解决完问题后按下起动键,焊枪会在原来的基础上继续焊接。此外焊枪在起弧点时,如果焊接完成及工件翻转需要按下回零键使焊枪回归零位。如遇紧急情况,需要按下急停按钮,这时焊接停止,松开急停后,按下回零键,系统回归零位。焊接流程如图5所示。

图5 焊接流程

3.3 PLC实现直线插补的方法

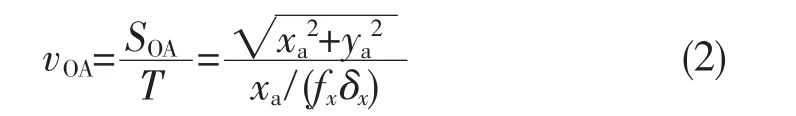

由于中部槽在制造和装配时存在误差,焊缝的终点在焊缝宽度方向上相对于起点有1~5 mm的偏移,所以需要示教焊缝,定位焊接起点和终点,然后PLC采用插补方法来补偿y轴方向的偏移,常用的插补运算通常是运算一步输出一个脉冲,由于受到PLC的循环扫描工作方式及CPU速度的限制,这种插补运算输出的脉冲频率很低,没有实用价值。因此要采用适合于本设备的编程方法来实现偏移量为1~5 mm的直线插补。焊缝轨迹如图6所示,焊接起点为坐标原点O点,焊接终点为A点(xa,ya),偏移值为ya。

图6 焊缝轨迹

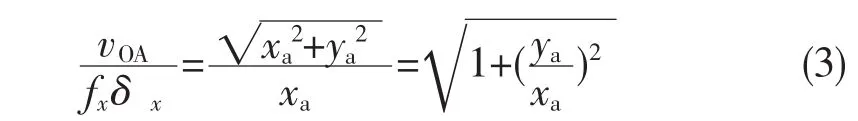

该轨迹的斜率

焊枪沿焊缝轨迹OA的运行速度,即焊接速度为

式中nx、ny为x、y方向的脉冲总数;δx、δy为x、y方向的脉冲当量,且都为0.01 mm;fx、fy为x、y方向的控制脉冲频率;SOA为线段OA的长度;T为线段OA插补所需时间。

经整理式(2)得

将式(4)代入式(1)得

由于焊接速度vOA在触摸屏上设置是已知变量,且焊接速度vOA约为4 mm/s,ya=1~5 mm,将其带入式(4)、式(5)得fx=400,fy=0.27~1.33。

在x轴和y轴的插补频率确定后,利用x方向的脉冲总数xa/δx作为直线插补的终止条件,当x轴发出的脉冲总数等于该值时,x轴与y轴均停止发送脉冲,插补结束。此外由于误差偏移方向的不确定性,焊接终点A或者在x轴上方或者在x轴下方,那么需要根据ya的坐标符号来判断待插补的直线是在第一象限还是在第四象限。

4 焊接工艺的确定

4.1 焊接方法

本焊接专机的焊接方法选择CO2气体保护焊,焊接电源型号OTC-XD500S。

4.2 中部槽组成成分和焊材选择

中部槽的中板与底板的材料均是NM360,槽帮的材料是ZG30SiMn。NM360的碳当量CE≤0.60%[1]。ZG30SiMn的碳当量CE=0.51%。

NM360与ZG30SiMn之间的焊接为异种合金钢焊接,为防止焊接裂缝,选取的焊丝材料应与焊接材料强度相当,具体型号为JQ.MG50-6。

4.3 焊接坡口制作

坡口的大小应按板厚要求进行加工,采用半自动火焰切割机对坡口进行加工。

4.4 焊接变形控制

焊接变形是影响中部槽焊接质量的关键因素之一,因此焊接前应在中部槽的两端点焊拉筋,以防止焊接过程中产生较大变形。此外中部槽中板焊接属于中厚板焊接,需要两面开坡口,如果多层多道的焊接顺序选择不好,也会产生很大的变形。

4.5 焊接参数选择

最佳的焊接参数选择应达到如下的效果:焊接过程稳定,飞溅最小;焊缝外形美观,无焊穿、咬边、气孔和裂纹等缺陷;对两面焊接的焊缝应保证一定的熔深使之焊透;在保证上述要求的条件下,还应具备最高的生产效率[2]。

同时中部槽焊缝在验收时以二级焊缝的质量要求进行验收,二级焊缝的质量要求为:未焊满小于等于1 mm,根部收缩小于等于1 mm,咬边小于等于0.5 mm,且不允许裂纹、电弧擦伤、表面气孔和表面夹渣,因此焊接规范的选择应满足二级焊缝的质量要求。

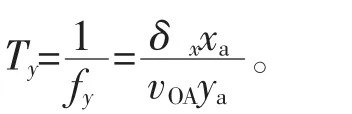

4.6 多层多道焊接方法

中部槽焊接属于中厚板焊接,需要采用适合中厚板的多层多道焊接方法来满足较宽焊缝的焊接要求。此外冷裂纹的产生是煤矿机械产生疲劳断裂破坏的主要原因之一,采用快速多层多道焊,降低焊缝中的热输入,控制层间温度可以有效地降低冷裂纹的产生。

对于中部槽中板的多层多道焊接,还需要考虑变形与效率这两个因素。焊接时如果焊接完一面再用天车吊装焊接另一面会产生很大的变形,如果每焊完一道就吊装翻转一次虽然可有效地防止变形,但会降低中部槽的焊接效率,因此要综合考虑变形与效率这两个因素,制定出合理的中板焊接顺序。

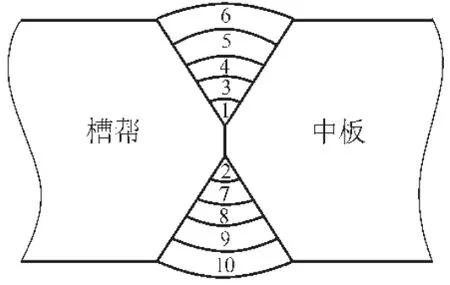

经过多次试验,发现先在正面焊一道,然后用天车吊装翻转,在反面焊一道,然后再把工件吊装翻到正面,把正面的焊缝多层多道焊完后,再吊装翻转把反面焊完。这样焊出来的中部槽变形小,且吊装翻转次数相对较少,效率也较高。焊接顺序如图7所示,焊完中板后接着焊接底板,对于槽帮和底板的焊接属于单面焊接,不存在吊装翻转的问题,槽帮和底板的焊接顺序如图8所示。

图7 槽帮与中板的焊接顺序

图8 槽帮与底板的焊接顺序

5 焊接效果

应用本设备对中部槽进行了焊接,焊接效果如图9、图10所示。焊缝成形好,整条焊缝没有断弧点。

图9 槽帮与中板的焊接

图10 槽帮与底板的焊接

6 结论

(1)基于PLC的控制系统采用示教和直线插补的办法,控制焊接轨迹,可以解决因装配和工件加工误差导致的焊不准等问题。

(2)所研制的自动化焊接设备大大提高了工作效率,减轻了作业人员的劳动强度,避免了因人为因素造成的质量问题,提高了产品质量。

[1]秦恒宝,王超.耐磨钢NM360的焊接工艺介绍[J].煤炭技术,2006,25(6):26-27.

[2]张利萍.CO2气体保护焊在中厚板焊接中的应用[J].电站辅机,2009,30(4):31-34.

[3]吴黎明.数字控制技术[M].北京:科学出版社,2009.

[4]殷树言.气体保护焊工艺基础[M].北京:机械工业出版社,2007.

Design of automatic welding equipment for middle trough

BAO Chao,ZHANG Jun,BAI Li-lai,LI Qiang

(College of Mechanical Engineering and Applied Electronics Technology,Beijing Univercity of Technology,Beijing 100124,China)

The middle trough of the scraper conveyor is a key component in the coal mining machinery,Its welding quality directly determined the amount of coal over the scraper conveyor.In order to solve automatic welding problem caused by the manufacturing error and assembly error of parts of the middle trough,we designed a multi-axis motion platform based on PLC automatic control system and servo drive.This paper respectively introduced the mechanical structure and working principle of the device,as well as the hardware components and software design of the electrical part.In order to compensate for the error of the welding of the middle trough,using teaching method to get welding start point and end point first,then using linear interpolation algorithm to achieve multilayer multi-pass welding of the middle trough.Through Experiments,we got a well welding specifications,the experiments showed that the welding equipment of design achieved automated and high efficient welding,the work efficiency was improved.

middle trough;automatic welding;PLC;linear interpolation

book=6,ebook=25

TG409

A

1001-2303(2012)06-0067-06

2011-01-19;

2012-03-16

鲍超(1987—),男,北京人,硕士,主要从事焊接装备自动化方面的工作。