数字控制W S M-2 0 0焊机控制电路

朱萍,陈克选,张世勤

(兰州理工大学材料科学与工程学院,甘肃兰州730050)

数字控制W S M-2 0 0焊机控制电路

朱萍,陈克选,张世勤

(兰州理工大学材料科学与工程学院,甘肃兰州730050)

介绍了以80C196KB单片机为核心的多功能逆变焊机控制电路的设计思想和硬件结构;研究以SG3525芯片为核心的PWM脉宽调制电路、驱动电路、电流电压采样电路、保护电路、参数预置与显示电路的组成和工作原理。结果表明,该焊机人机界面友好,具有一机多用功能,可实现焊条电弧焊、直流TIG焊和脉冲TIG焊。

单片机;脉宽调制;控制电路

0 前言

一般的弧焊电源控制系统多采用模拟控制技术,存在电路复杂、抗干扰能力弱等缺点,给整个电源的调试和进一步的开发工作带来了困难。随着大规模集成电路与计算机技术的发展,焊机控制已从早期的模拟控制发展到现在的数字控制。本系统采用80C196KB单片机构成焊机的控制系统核心,既能控制系统的输出特性,又可以实时监控焊接过程[1]。

1 单片机控制系统原理

本系统由主电路和控制电路组成,其结构框图如图1所示。

图1中a区域为主电路结构,交流电经电磁干扰抑制器,全桥整流、滤波,得到近似恒电压源作为IGBT双管箝位单端正激逆变器的输入,逆变频率为25 kHz,然后经中频变压器降压至焊接需要的电压,再经快恢复二极管模块高频整流、电感滤波后变成低电压、大电流输出,供焊接使用。

图1中b区域为控制电路结构,采用以80C196KB单片机为核心的中心控制电路和以SG3525为核心的PWM调制电路。主要由高性能的16位单片机80C196KB、数据存储器、程序存储器、数字显示芯片MAX7219、脉宽调制芯片SG3525、引弧器与焊接输入信号以及其他外围输入输出接口电路组成。焊条电弧焊与TIG焊控制电路结构相同,TIG焊控制电路只是增加了对引弧器和气阀的控制。整个系统完全由单片机进行控制,单片机根据切换开关状态来选择焊条电弧焊/TIG(其中TIG又有直流TIG,直流脉冲TIG,二拍/四拍控制,接触提升引弧/高频引弧),从而决定电源的工作状态。

2 控制硬件系统设计

2.1 单片机最小系统

单片机最小系统由80C196KB、复位电路、时钟电路、外部程序存储器28C64、数据存储器6264等组成[2]。

复位电路采用MAX705电源监控芯片,可以输出宽度达200ms的低电平复位脉冲,能保证80C196KB可靠复位,另外还有电压监测和看门狗功能。

图1 系统结构框图

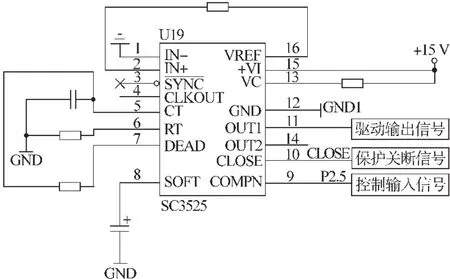

2.2 脉宽调制电路

系统采用SG3525集成脉宽调制芯片构成的脉宽调制电路,输入SG3525的误差信号经过误差放大器放大后,与其内部振荡器产生的锯齿波进行比较,比较器输出的脉宽信号再经分相器分成两路互不重叠的A、B两相脉宽信号,由具有图腾柱结构的输出端11和14脚输出,锯齿波的高低电位分别为3.3 V和0.9 V,故单片机送给SG3525的控制电压信号应在0.9~3.3 V之间变化,如果控制信号小于0.9 V,则控制效果和0.9 V相同;同样的,如果控制信号大于3.3V,则与3.3V的控制效果相同。控制信号在0.9V~3.3V之间变化时,控制信号越大,则输出的脉宽越宽。脉宽调制电路原理如图2所示。

图2 由SG3525构成的PWM电路

SG3525的11脚输出电压波形经MOSFET放大后输入给脉冲变压器,经脉冲变压器放大后输出两路同步脉冲,用以驱动逆变器件IGBT。

2.3 驱动电路

驱动电路的作用是将SG3525输出的两路PWM脉冲进行功率放大以驱动IGBT。

研究表明,驱动电路对保证IGBT的可靠工作起着至关重要的作用,对IGBT驱动电路的基本要求归纳如下:

(1)提供适当的正向和反向输出电压,使IGBT可靠的开通和关断。

(2)提供足够大的瞬态功率或瞬时电流,使IGBT能迅速导通。

(3)尽量小的输入输出延迟时间,以提高工作效率。

(4)足够高的输入输出电气隔离性能,使信号电路与栅极驱动电路绝缘。

(5)具有灵敏的过电流保护能力。

该系统采用脉冲变压器驱动IGBT,驱动电路如图3所示,脉冲变压器典型输出波形如图4所示。该驱动波形的正电压最小值为10 V,关断电压8 V,满足IGBT的驱动导通与关断要求。

2.4 数据采集电路

由于控制过程中需要对焊接电流和电弧电压的瞬时值进行实时控制,所以需要对焊接电流和电弧电压瞬时值进行实时采集。根据本焊机的结构,由于在TIG焊时存在高频引弧,为了避免高频对电流采样的干扰,本系统的电流采样值在变压器的一次侧通过互感线圈取得,电流采样电路如图5所示。首先从互感线圈得到电流,经过二极管整流电路整流后得到对应的直流电压,再经过电阻分压后送入运算放大器LM324进行放大,然后经过RC滤波电路处理后得到对应的采样电流值,送入单片机ADC3通道进行A/D处理,最后进入程序控制调节。电压采样电路如图6所示。电压采样值直接从焊接输出端获取,然后经过LM324缓冲,再经过阻容滤波后送入单片机ADC4通道进行A/D处理,最后进入程序控制调节。

图3 脉冲变压器驱动电路

图4 脉冲变压器输出波形

图5 电流采样电路

图6 电压采样电路

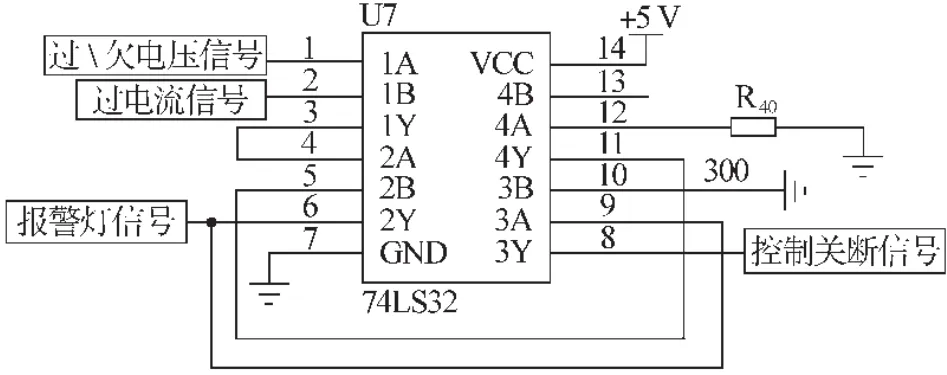

2.5 保护电路

保护电路主要完成故障信号的检测、输出保护信号以及LED故障显示等功能。该系统中将各种故障的检测、报警、保护输出电路集成起来,用或门芯片74LS32进行集中处理,如图7所示。对设计的过/欠电压、过热、过电流综合保护措施采取封闭式保护,即有故障发生时,单片机首先判断是否真的出现了故障,以排除误报警,如果真的发生以上四种故障之一,就关断单片机PWM口的输出,同时由74LS32的8脚输出高电平关断SG3525的输出,这样就彻底封闭IGBT的输出,结束焊接过程。当焊接过程中出现过电流时,由软件关断单片机的PWM输出,从而关断SG3525的输出,结束焊接过程。在以上任何焊接故障发生后,面板上的故障显示灯就会亮,当过电流故障发生时,焊接程序进入中断服务程序,面板闪烁显示“——”,焊机没有输出,等待4 s后,程序自动复位。

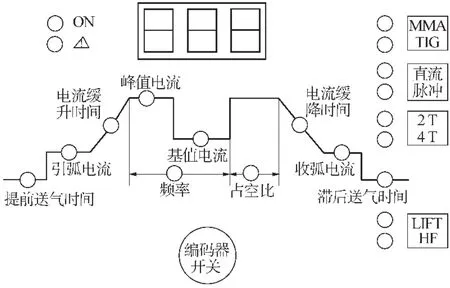

2.6 参数预置与显示电路

设计的数字化操作面板如图8所示。

(1)当功能按钮置MMA(焊条电弧焊)位置时,只有峰值电流一个参数可以预设。

(2)当功能按钮选择直流TIG时,基值电流、脉冲频率、占空比等功能LED灯不点亮,其余参数均可预设。省去了标定的麻烦,提高了给定值的精度。

(3)当选择脉冲TIG时,所有参数均可预设。

(4)引弧电流参数为TIG焊4T时的参数,其他功能时不预置,它为焊枪开关第一次按下的电流值。

编码器工作过程为:正常开机时,峰值电流指示灯亮,不按下编码器旋钮,面板功能曲线上的LED灯均无闪动,顺时针或逆时针转动编码器,曲线上不同功能的LED灯依次点亮。如果需要改变相应的功能参数,在对应的LED灯亮时,按下编码器旋钮,使得该LED灯处于闪烁状态,转动编码器旋钮,可以步进调节参数的大小,并在面板上实时显示调节值的大小,再次按下编码器旋钮,LED灯停止闪烁,设定完成,依次类推,可以设置面板上的所有参数。

在预置参数时,三组共阴极七段——八位LED显示用来实时显示面板调节参数。为了简化显示接口,使用八位LED专用显示驱动器芯片MAX7219,它采用三线串行接口传送数据,可以直接驱动1~8个共阴极LED显示器,并可方便地调节显示器的亮度,具有接口电路简单、使用方便等特点。

图7 保护模块电路

图8 面板功能

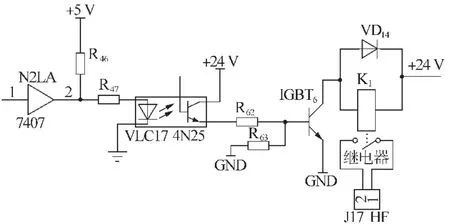

2.7 高频引弧控制电路

TIG焊时,设计了接触提升引弧和高频引弧两种引弧方式[3],一般情况下为了防止接触引弧时磨损钨极,避免焊缝夹钨,所以采用高频引弧方式。本研究在传统高频引弧器的基础上做了优化设计,设计了一种基于HA17555定时器的高频引弧器[4],并考虑到高频引弧对单片机控制系统的干扰,专门设计了一个时序电路对高频引弧进行控制,以减少高频引弧对单片机的干扰,其控制电路如图9所示。

图9 高频引弧控制电路

控制过程如下:焊枪开关闭合后,引弧程序置80C196KB的P1.3为高,电磁继电器线圈通电,常开触头闭合,升压变压器T1的一次侧24 V上电对电容进行充电,当达到火花放电器F击穿电压时发生火花放电,通过火花隙的击穿空间P与振荡电感组成振荡回路,发生较高频率的L-C振荡。然后通过耦合电感将L-C振荡耦合到钨电极与焊接工件之间,从而达到引弧的目的。

3 结论

(1)以80C196KB单片机为核心的逆变焊机实现了直流TIG焊、直流脉冲TIG焊和焊条电弧焊三种焊接方法的功能。

(2)通过友好的人机对话界面,焊接参数的设置与调节更方便,利用设计的单片机控制系统实现了焊机输出特性和焊接参数的灵活控制。

(3)设计了从变压器一次侧通过互感线圈取得电流的电流采样电路以及从输出端取得电压的电压采样电路,解决了高频引弧对单片机的干扰问题。

(4)该焊机结构简单,焊接参数容易调节,其过程控制完全由软件实现,易于焊机维护和优化升级。

[1]汪建,孙开放.MCS-96系列单片机原理及应用技术[M].武汉:华中科技大学出版社,2004.

[2]李鹤岐,李芳.单片机控制多功能逆变焊机研究(一)[J].电焊机,2003,33(9):18-20.

[3]马俊龙,马宪华.先进的TIG焊接接触引弧技术[J].河南机电高等专科学校学报,2003,11(4):55-56.

[4]魏继昆,谭蓉.用于逆变焊机的几种高频引弧器设计[J].电焊机,2004,34(12):35-37.

Research on digital control of WSM-200 welding machine

ZHU Ping,CHEN Ke-xuan,ZHANG Shi-qin

(School of Material Science and Engineering,Lanzhou University of Technology,Lanzhou 730050,China)

The concept and hardware structure of microcomputer-controlled circuit for WSM versatile welding machine is introduced.The pulse width modulation circuit with SG3525,driving circuit,sampling circuit,protecting circuit and parameters presetting and displaying circuit are respectively analyzed.As a result,the multi-usage function welding has a good man-machine interface,MMA,DC TIG welding and pulse TIG welding can be realized.

MCU;PWM;control circuit

book=6,ebook=21

TG409;TG434.1

A

1001-2303(2012)06-0063-04

2011-11-11

朱萍(1986—),女,甘肃临夏人,硕士,主要从事数字化逆变电源的研究工作。