弧焊系统直流电机运行参数的数字显示

郑会军,游霞

(攀枝花学院电气信息工程学院,四川攀枝花617000)

弧焊系统直流电机运行参数的数字显示

郑会军,游霞

(攀枝花学院电气信息工程学院,四川攀枝花617000)

目前在弧焊系统中直流电机的运行情况还处于无监控状态,针对这一情况,分析了弧焊系统中行走电机和送丝电机的运行参数。充分利用DSP芯片的高速运算功能和多功能的外围接口,通过DSP与MCU及CAN总线实现电机运行数据的采集、传输和显示。介绍CAN总线的工作原理及其实现方法,实验验证了电机运行参数的显示。

弧焊系统;直流电机;DSP;CAN总线

0 前言

由于直流电机具有良好的起、制动性能,能大范围内平滑调速,因而在弧焊系统中行走电机和送丝电机大多采用直流电机。随着智能焊接系统的发展,为了达到焊接系统的稳定性和可靠性,直流电机调速控制大多采用带通信接口的,即RS232或RS485串行总线,RS-232传送距离小于RS-485(RS-232传输距离在15m以内,RS-485传输距离在1200m),由于RS232或RS485各自存在优缺点,不适宜多组数据通信工控系统中。

在工业控制系统中,CAN总线的应用已经越来越广泛。而CAN控制网络工作于多主方式,网络中的各节点都可根据总线访问优先权(取决于报文标识符)采用无损结构的逐位仲裁的方式竞争向总线发送数据,且CAN协议废除了站地址编码,采用对通信数据进行编码,使不同的节点同时接收到相同的数据,这些特点使得CAN总线构成的网络各节点之间的数据通信适时性强,并且容易构成冗余结构,提高系统的可靠性和灵活性。本研究将采用CAN总线实现弧焊系统直流电机的控制及其参数的显示,实现良好的人机界面,从而使操作人员可以随时掌握电机的运行状态[1-5]。

1 控制系统硬件设计

本设计选用主芯片DSP作为中央处理器,实现电机控制的主电路PWM控制和软件实现。电机控制框图如图1所示。

图1中,直流电机的主电路控制用IPM实现,在工程应用中大多采用四个IGBT开关管组成全桥电路控制直流电机的电枢电压,从而控制电机的转速。控制电路主要是采集电机运行的电压、电流和转速参数来控制开关管的PWM驱动信号,另外将当前的采集信号通过CAN总线传输到人机界面显示电机的运行状态。设计电路包括:TMS320F2812 DSP、采样电路、键盘电路、LCD显示电路、PWM驱动电路、CAN总线。在编制程序时,电机的正反转要经过比较电路判断正负,电压信号为正时电机正转,为负时反转。

图1 电机控制框图

2 数据通信

系统的数据通信由直流电机、直流电机调速电路、CAN总线通信模块、CAN总线、显示等组成,如图2所示。其中,直流电机调速部分是通过PWM控制直流电机的转速,电机的电压、电流和转速通过DSP处理后发送到CAN总线通信控制板上,CAN总线主要是接收由采集电路发送的电机运行数据。通过CAN总线通信网络送给显示模块对各直流电机的运行参数进行实时监控,操作人员可随时了解电机运行状态及处理故障信号[2]。

实际上,送丝电机和行走电机就是数据通信中的一个节点,其在运行时的数据经DSP采集后发送到CAN总线通信控制板,然后传输到CAN总线上。每台电机都有自己的通信网络ID,CAN适配器接收所有发送到CAN总线上的数据,接收到数据后再经报文滤波器检测网络ID,判断是不是所需要的节点发送的报文,如果是则经过串口发送到上显示器。这样就可以实现显示器与对两台电机的实时监控。

CAN总线适配器由DSP与上位机通信的协调工作,根据需要对DSP的寄存器进行读写操作,实现初始化和数据采集。CAN总线适配器上电复位和初始化后,等待命令和数据,当命令或数据送给CAN的寄存器并置位标志位,即完成一次通信,然后取出数据做进一步处理。与CAN适配器间的通信有查询和中断两种方式。若使用中断方式,可用DSP中断寄存器来识别中断源,完成与CAN适配器间的通信。

CAN总线以半双工的方式工作,一个节点发送消息,多个节点接收信息。CAN总线采用一种称作广播式的存取工作方式。信息可以在任何时候由任何节点发送到空闲的总线上,并被其他所有节点接收、判断后,决定是否使用这个信息。由于每个节点的CAN总线接口必须接收总线上出现的所有消息,因此需要设置一个接收寄存器。先接收消息,再根据接收的消息标识符决定是否需要读取消息包中的数据。同时为了避免不必要的频繁中断节点所在的主机来判断处理每一个总线上的信息,需要设置一个屏蔽寄存器来滤掉那些所在节点设备不需要的信息[2-7]。

图2 CAN总线网络

3 调试结果

在初次调试时,首先要测试CAN总线适配器与显示器之间的数据能否实现传输,它们是通过串口实现传输。打开串口调试工具,由适配器向串口发送数据,如果串口调试工具可以接收到数据,说明数据通信正常。然后调试两个CAN节点,设置一个节点为发送端,另一节点为接收端,取消报文滤波器,如果能够实现发和送接收任务,则通信线路和数据传输正常。

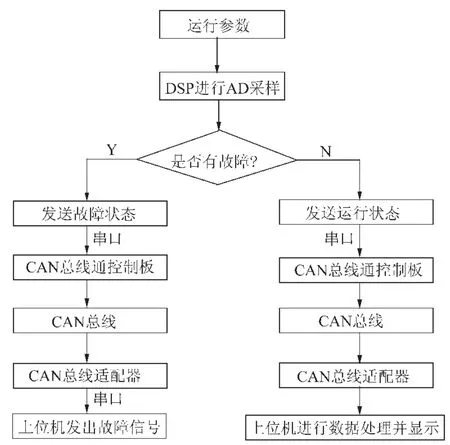

在本设计中采用CAN总线传输电机的各种运行参数(给定速度、反馈速度、反馈电流、电枢电压)。运行状态由DSP自带的A/D转换模块经采样所得。DSP的A/D采样器精度为12位,所以经模数转换后的数值是一个12位的二进制数,对其前端补零转换成16位数据经串口直接发送给处理器。由于传输距离近,不需要经过电平转换就可直接发送。而电机的故障状态则由0、1表示,0代表没有故障,1代表电机出现故障。当然电机的故障有包括过电压、过电流、失磁、欠电压等情况,只要出现上述任意一种情况故障状态就会变为1,这就由电机故障传输的编程实现。

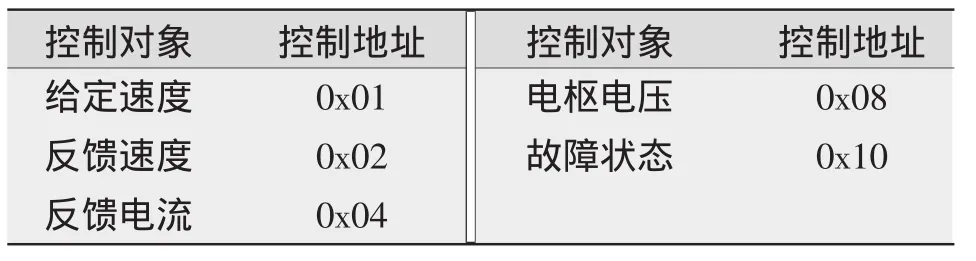

众所周知,要实现DSP与MCU以及CAN总线的通信,必须要制定一个通信协议,否则双方传输和接收的就是乱码,协议设定每个要传输的参数一个控制地址。CAN总线通信控制协议如表1所示。

表1 CAN总线控制协议

CAN总线每次可以发送8个字节,每个字节8位,所以给定速度、反馈速度、反馈电流和电枢电压这四组运行参数需要占据两个字节,而故障状态只需占据一个字节。CAN总线数据帧的第一个字节存放控制地址,第二、三个字节存放数据。其中,第二字节存高地址,第三字节存低地址。如果发送的是故障状态则只有第二个字节是传输数据。CAN总线每次只发送一种运行参数,其中给定速度、反馈速度、反馈电流、电枢电压依次轮流发送。而故障状态在程序中设置为优先级最高,当有故障出现时则优先发送,正常状态下不发送。

显示器在读取接收到的数据时,首先确认发送数据的消息标识符,确定是否为需要的数据。然后读取第一位数据即控制地址,由控制地址判断出传输的是哪种运行参数,如果是运行状态中的一种,则需要对其进行数据处理,因为运行状态都是由精度为12位的A/D采样得到的,所以其数据转换成十进制后范围为0~4 095,与模拟电压值0~3 V成线性对应关系。转换成电压值后还要根据不同的运行参数进行不同的处理,数据传输流程如图3所示[2-9]。

上位机数据显示界面如图4所示。显示界面为调试某一时刻的传输数据。可以看出反馈速度与给定速度并不相等,这是由于PI控制算法的作用使反馈速度始终处于给定速度附近,以及编码器测试的误差或者显示数据的滞后。反馈电流0.8A是在电机空载时由电流传感器所测出的,随着负载和转速的增加,反馈电流会逐渐变大。电枢电压是直流电机母线上的电压,由于电机在实际应用中主要工作于110 V,所以调试时首先将电枢电压稳定在这一电压值,然后再调节速度。在正常情况下,故障状态始终显示为“0”,当有故障信号发出时,故障状态显示为“1”并发出故障信号。

图3 数据传输流程框图

图4 电机运行数据显示界面

4 结论

针对弧焊系统中行走电机和送丝电机运行状态和参数显示进行设计。分析了焊接系统中直流电机控制系统的主电路,重点分析电机运行时的电流、电压、转速、故障信息的设计,通过CAN总线传输能实时在专用显示器上显示电机的运行参数和运行状态,确保操作人员能及时掌握焊接系统电机的运行情况。在焊接系统都可以通过CAN总线对整个焊接系统的焊接数据进行传输,使焊接系统成为智能焊接系统。

[1]Xia Changliang,Yangxiaojun,Shi Tingna,et al.Position sensorless control of brushless DC Motor based on the disturbance observer[J].Transactions of china electrotechnical society,2002,17(6):25-28.

[2]李鲲鹏.数字直流调速器及以太网通信设计[D].成都:成都电子科大学,2008.

[3]Feng Guang,Huang Lipei,Zhu Dongqi.High performance control of induction motor based on auto-disturbance rejection controller[J].Proceedings of the CSEE,2001,21(10):55-58.

[4]Xia Changliang,Yangxiaojun,Li Zheng-jun,et al.Control system of brushless DC MOTOR based on active-disturbance rejection controller[J].Proceedings of the CSEE,2005,25(2):82-86.

[5]Chun Lianglin.GA-based multiobjective PID control for a linear brushless DC motor[J].IEEE Transactions on Mechatronics,2003,8(1):56-65.

[6]李宏,徐德民,焦振宏.基于DSP的大功率永磁直流电机调速系统设计[J].电力电子技术,2006,40(5):29-31.

[7]苏奎峰,吕强,耿庆锋,等.TMS320F2812原理与开发[M].北京:电子工业出版,2005.

[8]曾敏,杨九铭,张泉宏,等.基于DSP的直流变频控制系统研究[J].电力电子技术,2005,39(6):112-113.

[9]潘贵喜,李怀洲,陈治川.基于LF2407ADSP芯片的直流电机控制系统[J].电力电子技术,2005,39(1):89-91.

Design of digital display of DC motor in arc welding system

ZHENG Hui-jun,YOU Xia

(School of Information and Electric Engineering,Panzhihua University,Panzhihua 617000,China)

Nowadays,DC motor operation in arc welding system is of no monitoring status.Aim to this situation,this paper analyzes the arc welding system in the moving motor and a wire feeding motor operating parameters of the display are developed.This paper makes use of the DSP chip with high speed operational function and multi-function peripheral interface.With the DSP and MCU and CAN bus,to realize collection,transmission and display of the motor running data.CAN bus is introduced with its working principle and realization method,finally the experimental verification of the motor running parameter display.

arc welding system;DC motor;DSP;CAN Bus

book=6,ebook=44

TG409

A

1001-2303(2012)06-0081-04

2011-01-19;

2012-03-16

郑会军(1964—),男,湖北汉川人,副教授,主要从事电力电子与自动化控制、太阳能应用、检测技术等研究工作。