MS7455专用磨床主轴结构的设计研究

祝雁冰

(南通航运职业技术学院,江苏 南通 226010)

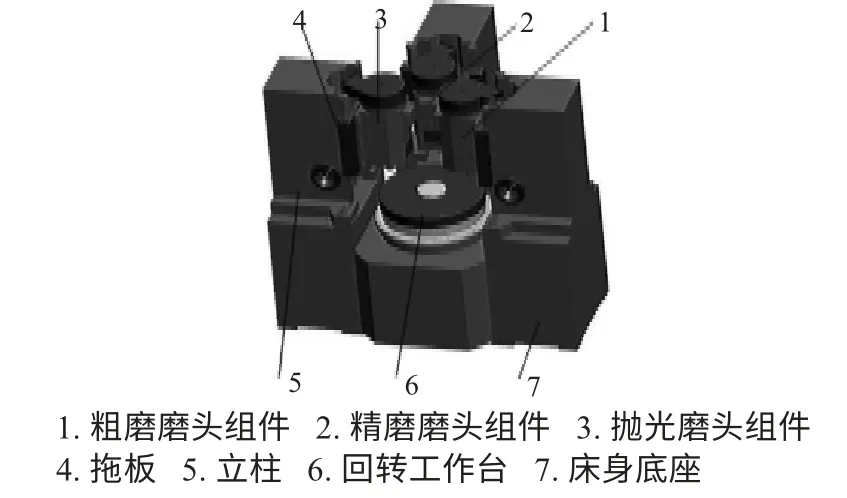

MS7455 专用磨床是用来磨削软磁铁氧体的专用磨床。因为软磁铁氧体这种材料既硬又脆,而由这种材料做成的磁芯,对平面度及表面粗糙度要求很高,所以,需经过三至四道工序的磨削才能达到要求。国内生产软磁铁氧体的行业,大多数用M7475B 立轴圆台平面磨床来加工,但用这种磨床加工效率较低,能耗较大。某公司为适应市场需求,开发了一种三磨头四工位的专用磨床。磨床效果图如图1 所示:

图1 专用磨床总体布局

1 磨头部件的结构设计

磨头部件作为磨床的核心,其作用是不言而喻的。而磨头主轴结构的优劣,更是决定机床性能的关键,所以磨头主轴的结构设计显得尤为重要。该磨头主轴由内联式异步电动机直接驱动,通过计算得到的主轴功率为3.26 kW,因此选用的主轴电机额定功率为4 kW,电机的转速n=2 850 r/min,电机的转速就是砂轮的转速。嵌入式电机主轴就是直接将空心的电动机转子装在主轴上,如图2 所示。定子通过冷却套固定在磨头箱体孔内,形成一个完整的主轴单元,通电后转子直接带动主轴运转,主轴的变速范围完全由变频交流电动机控制,电动机的转子和磨头的主轴紧密装配在一起。嵌装式磨头主轴的结构布局方式是电机的定子、转子置于主轴前、后轴承之间,其优点是主轴单元的轴向尺寸较短,主轴刚度大。

图2 主轴结构示意图

2 磨头主轴支承方案设计

机床主轴常用的轴承配置方案有三种:两端浮动支承、一端固定一端浮动支承和两端固定支承。

两端浮动支承结构中两个支承端的轴承都对轴不作精确的轴向定位,因此,都属于浮动支承。此类支承常用于轴向位置已由其他零件限定的场合。

一端固定一端浮动支承结构是指轴的一个支承端使轴承与轴及外壳孔的位置相对固定,而在轴的另一支承端,使轴承与轴或外壳孔间可以相对移动。这种支承方式运转精度高,可以补偿热变形引起的轴向间隙,对各种工作条件的适应性强。

两端固定支承是指两个支承端都限制轴向移动。这种结构简单,制造装配方便,但不能作精确的轴向定位,尤其不能用于工作温度较高的场合。

考虑到工件冷却需要,采用嵌装式磨头,尽量加大主轴直径,一则提高主轴刚性,二则便于冷却水通过。主轴设计成中间通孔的空心形式,便于磨削时冷却液从中间通过,实现磨削时工作区的冷却。

在本机床设计时,考虑其受力情况,轴承易磨损,要让轴承可以自动补偿,主轴采用的是下端轴承串联,承受向上的切削抗力。上端采用向心球轴承与平面轴承相结合的支承方式,平面轴承承受向上的切削抗力,向心球轴承仅承受径向力,如图2 所示。

3 磨头主轴的结构设计

由于冷却的需要,主轴设计成空心结构,且主轴转速较高,载荷较大,刚度要求较高,同时考虑制造成本等经济因素,选取主轴的材料为40Cr,弹性模量E=2.1×106MPa,材料密度DENS=7.82×103kg/mm3,泊松比为0.3,主轴热处理方法选择调质处理。

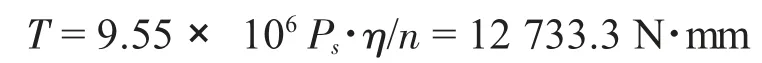

选用的主轴的电机的额定功率为Ps=4 kW,主轴的转速为n=2 850 r/min,传动效率η=0.95,计算可得主轴的转矩:

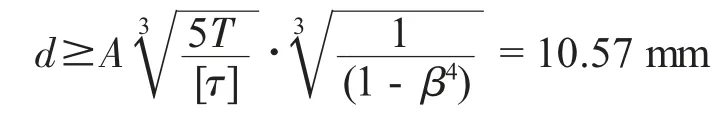

计算空心轴最小外部直径,其公式为[1]

式中,

[τ]为许用扭转切应力(MPa),查机械设计手册:[τ]=40 MPa,

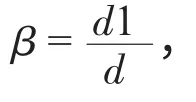

系数β 是空心圆轴的内径与外径之比。

其中,

d1 为空心轴内径,

d 为轴的最小外径。

根据轴强度计算理论,取β=3/7

由于轴截面上有一个键槽,式中A 值取100.7

可以计算:

考虑到主轴中心冷却液流量和加工工艺问题,取空心轴的内径d1=12 mm,最小外径取d=30 mm,下端轴颈直径50 mm。

使用树脂结合剂金刚石砂轮磨削铁氧体工件需在有磨削液的条件下进行,冷却液能够提高磨削工件的表面品质。尤其是使用大颗粒磨粒的砂轮粗磨时,冷却液的作用更为明显。

由于铁氧体的磨屑是不连续的粉状,若没有磨削液的清洗,磨屑易堵塞砂轮表面使砂轮钝化,影响磨削效果。此外,若没有磨削液的冷却,树脂结合剂会因高温烧焦而脱落,影响砂轮磨削效果,进而影响铁氧体工件表面品质[3]。

由于磨削时会产生大量的切削热,且砂轮完全覆盖在工件上,并因为离心力的作用,冷却水无法从外部到达磨削区域,采用外部喷射冷却液的方式是不可行的,因此考虑采用高压大流量内部喷射冷却方式,在设计时磨头机构采用空心主轴,使冷却水从主轴孔内到达砂轮与工件接触区,在离心力的作用下,冷却水沿砂轮下端面和工件上平面甩出,带走磨削热,起到良好的冷却、清洗、润滑效果。

为了方便、节约成本、减少对环境的污染,冷却液选用过滤后的清水,即不添加任何溶质。冷却液经过滤、沉淀,可循环使用,不会变质发臭,节约了用水。但是,清水对机器的腐蚀较大,机器用材要特别注意,该机器对易生锈的零件进行了镀铬或采用不锈钢制造。图3 为主轴结构图。

图3 主轴结构详图

4 结束语

该主轴结构紧凑,选材得当,加工工艺性好,目前已加工完毕,专机也已安装并投入实际生产应用,工件品质好,生产效率得到很大提高,产生较好的经济效益。

[1]张耀宸.机床设计手册[M].北京:机械工业出版社,1986.

[2]刘耀乙.材料力学(II)[M].北京:北京理工大学出版社,2004.

[3]洪求才,赵文祥,等.金刚石砂轮磨削铁氧体陶瓷表面粗糙度的试验研究[J].工具技术,2006,(40):30-33.