轿车内饰件杯托内门热流道注塑模具设计

肖国华,熊运星,张 适,葛知飞

(1.浙江工商职业技术学院,浙江 宁波 315012;2.华中科技大学材料科学与工程学院,湖北 武汉430074;3.宁波知飞模具有限公司,浙江 宁波 315015)

杯托内门是汽车个性化设计烟灰缸组件的一个重要塑料零件,广泛的应用在家用、商务轿车产品上,杯托内门除作为汽车烟灰缸结构组件性能外,还须具有耐热、防火及防老化等功能。其产品结构的复杂性使其模具设计有一定的复杂性,可作为高职院校模具专业学生作为提高热流道模具设计能力的一个较好的实用案例[1~3]。

热流道技术是应用于塑料注塑模浇注流道系统的一种先进技术,是塑料注塑成型工艺发展的一个热点方向。典型的热流道系统由如下四大部分组成:热流道分流板(MANIFOLD)、热喷嘴(NOZZLE)、温度控制器(溢控箱)和辅助附件。与普通流道相比,热流道的使用基于以下优点:

(1)流道内压力损耗小,塑料流动性好,温度均匀,则产品的内应力,变形就会减小,产品表面品质和力学性能就会大大提高;常见的缩水、填充不足、熔接痕、颜色不均、飞边、翘曲现象也可以减少。

(2)消除全部或大部分流道废料,物料的有效利用率高,不必回用旧料。

(3)缩短了成型周期,开模行程,提高了生产效率。

(4)热流道均为自动切断浇口,可以提高自动化程度。

(5)降低注塑压力,有利于保护模具,延长使用寿命。

(6)多模腔模具可保证填充均匀,品质一致[4~7]。

每一项技术都会有自身的缺点存在,热流道技术也不例外,热流道的缺陷主要有:

(1)模具造价成本高。

(2)模具结构相比较复杂,要求严格控制温度。

(3)需要专业人士进行维护[8~9]。

目前,在汽车工业设计中,新开发产品零部件以塑代钢的步伐在加快。以塑料代替金属,不仅能减轻车重,降低燃油消耗和碳氢化合物排放,提高动力,还能还有助于报废零部件的回收,使汽车在成本方面获得较好的经济效益。同时,广泛的使用塑胶件使不但使汽车外观设计更加人性化、多样化及内饰的手感舒适性、美观性提供了便利条件,而且还有利于降低零部件加工、装配与维修的费用。

汽车烟灰缸组件零件一般采用改性ABS。ABS的氧指数只有18%,易燃烧。一般为满足汽车防火安全的要求,需要对一些零部件塑料材料进行阻燃改性。对于车载烟灰盒等特殊制件,最好使用遇火自熄的阻燃材料。目前,ABS 的阻燃改性以添加高效含卤阻燃剂为主,阻燃ABS/PC 合金以更为环保的磷系阻燃剂为主[10~18]。

1 塑件结构分析

杯托内门壳体的外形,如图1 和图2 所示,材料为改性阻燃ABS,收缩率取0.55%,产品重量52.2 g,产品放缩水后开模方向投影面积19 938.29 mm2。在结构上有以下几个特点:

(1)外形尺寸比较大,为169.4 mm×117.71 mm×38.4 mm,壁厚为1~2.5 mm。

(2)内门壳体内两端有两处比较大的插破孔,需要设置侧抽芯结构。

(3)产品前端中央有一铰接勾骨,骨内有深孔,且整个勾骨处在产品上表面。

(4)壳体两端有铰链孔,且其下端各有一处倒扣。

图1 产品模具结构设计要点图

图2 产品结构图

针对此产品模具设计的难点有以下几点:

(1)浇注系统设计。

(2)产品出模、布局与模具结构。

(3)两端插破孔侧向抽芯结构。

(4)铰接勾骨到成型与脱模。

2 模具结构设计与分析

2.1 分型面设计考虑

由塑料件结构分析可知,分型面位置是否正确选择,将影响到该产品成型工艺是否能够实现。为此,本模具分型面的选择必须考虑:

(1)两处比较大的插破孔,需要设置侧抽芯结构,分型线不能破坏A 面外观。

(2)铰链孔抽芯机构分型面不能破坏A 面外观。

(3)浇口不能开设在A 面上。

(4)铰接勾骨到成型分型设计不能影响A 面外观。

2.2 模具结构分析

结合模具设计经验来看,本塑件在制造模具时可采用三板模结构及多点进胶方式,但经过分析,如采用三板模设计,此料把的长度会比较长,需要在一次开模时拉出较长的距离,留出足够的空间给取料把。所以,采用三板模结构需要较长的导柱,流道板在导柱上滑行距离较长,易导致导柱弯曲变形,长时间的超负荷会使导柱的导向产生偏差,造成动定模部分定位不准,过早产生飞边的可能性,导致废品率的居高不下。同时,亦会影响模具结构内斜顶装置的重复复位精度,影响模具的整体使用寿命。况且,从产品的特点来看,铰接勾骨部位成型必须在定模斜顶顶出,采用三板模来做,控制机构比较复杂,增加生产成本。经模流预案分析发现,如采用三板模长距离的冷流道,流道产生很大的压力降,压力损失达40%,塑件不易注射满,且废料率较高。

综上所述,传统的三板模结构成型该产品不但无法实现自动化生产,还将产生低下的经济效益和生产效益。所以,本产品成型采用热冷流道结合的方式是比较优化的方案。其优势有:

(1)在生产中产生料把短,塑料利用率高,塑料在整个加热系统中是处于熔融状态的。

(2)模具在结构上减少了一次开模,结构较为简单。

(3)导柱不需要承重,导向定位不准的隐患可消除。

(4)流道大部分处于高温熔融状态的塑料,其压力降损失小,能提高塑件品质,降低废品率。

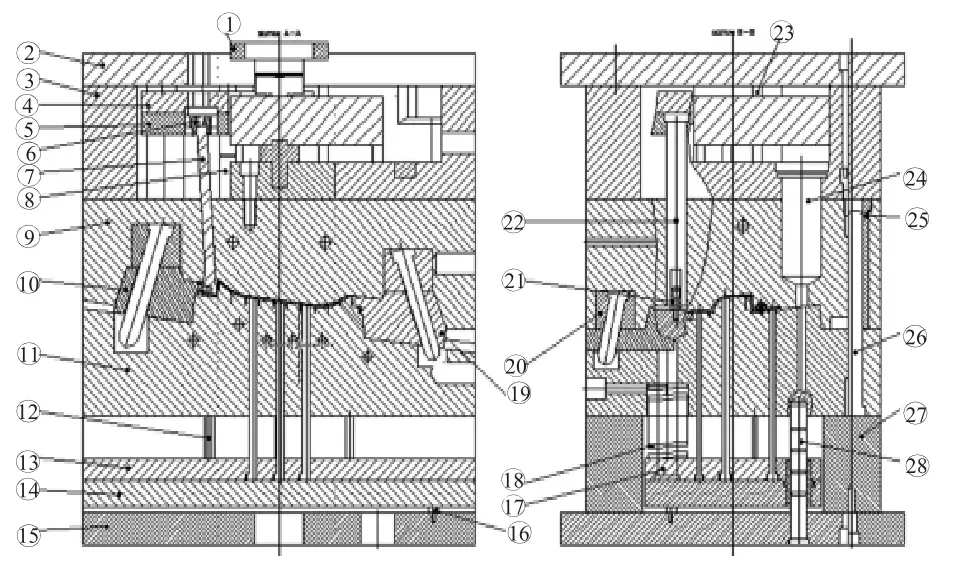

(5)可以实现自动化生产,提高了生产销率。模具结构如图3 所示。

本套模具针对产品的分型曲线特点,采用了斜滑块、动模斜顶顶出和定模斜顶顶出相结合的顶出方式。定模斜顶顶出推出板设置在与流道板一同设置在面板与A 板之间,见图3 所示。

图3 动模俯视图

2.3 热流道系统的设计

根据该产品的单模注射成型工艺的要求,采用侧浇口短流道加热流道注射的流道设计方式,在产品左下端侧开设扇形侧浇口。主流道采用热流道系统。对于A 模的热流道系统热流道板,采用板式一字结构的外加热式热流道板,如图4 所示。热流道系统采用贝斯特产品,在本设计中热流道系统采用了2个加热区,本设计热流道系统温度控制点有2个测温点,采用镍铬一镍硅热电偶进行测温,流道板加热区采用直线式热电偶,分喷嘴加热区采用导线式热电偶。隔热设计中热流道板覆盖一层反射铝箔,以减少热辐射,同时,在流道板和模板之间留有空隙,采用了空气隔热。喷嘴采用气动针阀式热嘴,以防止流延。

图4 定模仰视图

2.4 前模斜顶顶出机构设计

铰接勾骨到成型采用前模斜顶顶出设计,在上模座板2 与定模板9 之间设计一块推板,前模斜顶座安装在其上,如图5 所示。在前模推板上设计有推板导柱导套8 和拉杆22,拉杆与动模上的树脂开闭器21 连接。在开模时,借用树脂开闭器的吸合力,将定模推板沿动模运动方向拉出,带动铰接勾骨斜顶顶出,完成脱模,复位时,依靠树脂开闭器与拉杆套入配合推回。

图5 前模顶出机构

2.5 模具结构零件

相对于普通二板热流道模具,该模具主要增加了定模顶出推板,其设计机构比较简约,创新。如图4所示。

结构主要零件组成为:1.定位圈;2.上模座板;3.热流道隔空板;4.前模推板;5.前模推板盖板;6.前模斜顶底座;7.铰接勾骨斜顶杆;8.前模推板导柱导套;9.A 板;10.滑块1;11.B 板;12.顶针;13.顶针板盖板;14.顶针推板;15.下模座板;16.垃圾钉;17.复位杆;18.复位弹簧;19.滑块2;20.斜导柱固定块;21.树脂开闭器;22.前模推板拉杆;23.隔热垫块;24.热流道嘴;25.导套;26.导柱;27.模脚;28.顶针板导柱导套。

模具机构设计难点有两处:其一是定模顶出推板机构设计;其二是图1 所示两侧侧抽芯斜滑块设计及板下斜顶设计。

3 模具工作过程

模具工作过程:

(1)在开模时,主分型面打开,带动两侧滑块抽芯,实现两侧侧插破孔的脱模。

(2)动模一侧之上的树脂开闭器在主分型面打开的同时,带动拉杆和定模定模推板的运动,带动前模斜顶,将铰接勾骨位顶出。

4 装配及维护注意事项

模具安装与维护时须注意以下几点[7~8]:

(1)型腔型芯内镶件的配合为基孔制间隙配合,最大间隙不得大于ABS 料的溢边值0.04 mm。

(2)型腔型芯内镶件都必须加防转销。

(3)动模侧产品周边须开设排气槽。

5 结束语

通过对热注射成型基本原理的了解以及对产品结构的分析,合理采用热流道系统以避免使用三板模,从而简化模具结构;通过合理选择分型面位置,结合可行的抽芯机构,解决了该产品注射成型工艺中料多流道过长的问题;在普通热流道二板模的基础上,增设了前模顶出结构,结构合理,工作稳定可靠,生产效率高,塑件脱模后无拉伤变形,品质符合设计要求。总的来说,创新点有两处:其一是前模顶出机构的设计;其二是产品两侧的斜滑块分型结构设计。

[1]宋小辉,苏庆勇,唐 萍. 汽车空调暖风机壳体注塑模具设计[J].工程塑料应用,2012,40(1):59-61.

[2]骆学强.热流道的使用时机[J].现代塑料,2012,(1):52-52.

[3]易美济.圣万提推出高性能电动针阀式热流道系统[J].塑料制造,2012,(1);29-29.

[4]刘储明. 热流道创新产品及解决方案[J]. 现代塑料,2011,(12):32-32.

[5]刘继芳,刘金铁,任华丽. 手轮注射模设计[J]. 模具工业,2011,37(12):55-57.

[6]李驰宇.套装型热流道[J].国外塑料,2011,(9):67-67.

[7]张建雨,冯 刚.注射模热流道的技术特点与应用[J].塑料工业,2011,39(11):56-58.

[8]张力城. 用于汽车照明系统的热流道[J]. 现代塑料,2011,(11):66-66.

[9]沈骏腾.热流道模具技术应用与发展[J].科技与企业,2011,(11):189-189.

[10]李建生,胡建明.热流道注射模设计及常见问题的解决方法[J].模具制造,2011,(12):58-65.

[11]袁绍彦. 改性ABS 及其在汽车上的应用[J]. 工程塑料应用,2009,(11):51-56.

[12]唐海茂. 热流道故障及维修方法. 模具工程,2011,(11):80-81.

[13]林 楷,陈绮丽,张婧婧,等. 汽车内饰卡扣双物料注射成型模具设计[J].工程塑料应用,2011,39(10):89-92.

[14]张亚锋,刘春丽,赵 伟.电视机后壳注塑件热流道的替代研究.中国科技博览,2011,(33):432-432.

[15]王玉领,花玉来,司红丽. 热流道在车用保险丝盒注射模中的应用[J].模具制造,2011,(10);41-42.

[16]李嗣聃.摩托车挡泥板热流道注射模设计[J].模具制造,2011,(10):58-60.

[17]张学良,张学义,任丽华. 基于Moldflow 的汽车大型覆盖件注塑成型工艺研究[J].塑料科技,2011,39(7):87-90.

[18]李建生.热流道注射模设计及常见问题的解决方法[J].模具制造,20l1,(12):58-63.