制造执行系统中计划排产的设计与实现

宋岐国,朱瑞龙,朱 林

(1.红塔辽宁烟草有限责任公司,辽宁 沈阳110001;2.中国科学院沈阳自动化研究所,辽宁 沈阳110016;3.中国寰球工程公司辽宁分公司,辽宁 抚顺 113006)

随着制造业信息化技术的进步,越来越多的企业认识到了信息化带来的益处。CIMS(Computer Integrated Manufacturing,计算机/现代集成制造系统)的三层结构也越来越多的被企业所认同,并且开始逐渐开始企业自己的信息化改造和升级[1]。首先,他们对实施难度较低的生产设备进行自动化改造或升级,实现现场生产数据的实时采集和管理。接下来,对企业的管理进行升级,引入ERP 系统,对企业的生产和运作进行规范化管理。在实施了ERP 以后,企业的管理效率确实有了较大的提升。近些年,企业对于生产车间的管理开始高度关注,制造执行系统(Manufacture Execute System,MES)进入他们的视线[2~3]。

作为CIMS 的中间一层,MES 对车间的生产过程进行直接的管理和控制,可以对企业的生产环节提供最大的助力。MES 处于中间层,联系着ERP 和PCS,所以他们之间的关系密切,特别在一些模块中甚至出现重叠和覆盖,例如生产计划排产[4]。在ERP 中,生产计划排产是对企业的订单制定计划,排定生产顺序;在MES 中,计划排产从ERP 中获得生产计划,根据车间的实际生产情况对订单按照工艺流程分解,再分配给具体的车间或设备执行生产[5~6]。本文对MES 中的计划排产模块进行研究,并针对实际企业生产进行了设计和实现,通过具体实施验证方法的可行。

1 计划排产的问题分析

在实施ERP 之前,现场管理大部分还处与手工状态。针对企业的设备自动化改造,为了能让好的管理思想切实有效的发挥作用,MES 系统的实施是必要的[7]。

目前,ERP 业务覆盖了生产计划,并进行生产计划编制。不考虑能力平衡问题,根据零部件计划完工情况进行下一步计划安排,以工作中心为最小单位,生产调度和能力平衡由车间内部自行处理。但是,ERP 的生产计划排产中运用无限能力计划编排方法,制定的生产计划在实际生产中可行性不强,造成了计划不能按时完成,订单无法按期交货等。

所以,需要由MES 对生产计划排产进行管理,统一制定各车间的生产计划,首先分解为各车间生产作业计划,再分解为各工作中心生产计划。生产计划以工作中心为最小单位。这样可以根据实际情况安排生产,可行性高,可控制性强。

2 生产计划排产的设计

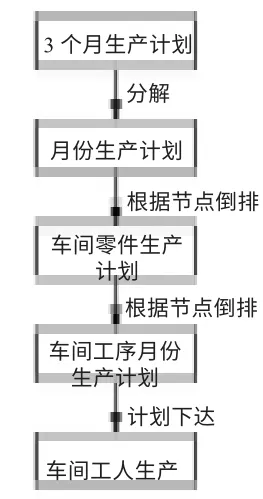

生产计划排产的总体架构设计如图1 所示。

2.1 闭环生产能力平衡计划排产方法的设计

MES 是对车间生产的直接管理,计划排产需要考虑车间的生产能力,如果不考虑的话,会严重影响计划的执行效果,MES 的优势也就无从体现。针对这一问题,我们对生产能力的评价进行了研究和设计,其方法的流程图,如图2 所示。

图2 闭环生产能力平衡流程图

首先,MES 从ERP 接收3个月的生产计划,并且将其分解为月份生产计划,并且根据月份生产计划中的关键时间节点,将月份生产计划逐步分解为车间的零件月份生产计划和车间工序月份生产计划,最后下达到具体的车间班组执行生产计划。当进入每个月的下旬,对生产能力进行汇总分析,从车间班组直到整个公司。当了解目前公司的生产能力后,再根据生产能力进行下一个生产计划排产。

2.2 生产计划排产的分解

当MES 从ERP 接收到生产计划时,首先要对计划分解,具体到每个设备和每个生产班组的生产计划。分解流程如图3 所示。

图3 生产计划排产分解流程

2.3 生产能力的分析汇总

生产计划排产的制定,都是基于生产能力已知的情况下,只有了解生产能力,才能根据能力定制计划,否则,在不考虑实际情况而指定的计划很难执行和完成。对生产能力的评价需要从下至上,从车间的班组逐步汇总到公司的整体生产能力,这样才是实际生产能力的反映,汇总流程如图4 所示。

图4 生产能力汇总流程

2.4 生产能力的约束条件

生产能力,不是单纯的单位时间能加工零件数量的多少,还有其他因素需要考虑。例如:设备的定期维护和保养,生产班组的轮换和节假日休息,这些都是影响生产能力的约束条件。所以,在这里我们提出约束规则的概念。

约束规则主要包括工序工时约束、工序准备时间约束、工序顺序约束和工序设备匹配约束。

车间生产涉及的工时包括技术工时(由制造方法部提供)、额定工时(由综合部提供)、实动工时(根据实际生产统计)、排产用技术工时。

工序准备时间指熟悉图纸及技术文件,装卡、调整及拆卸工艺装备,清理设备和场地的时间。准备时间是生产时间的一部分,计划时要考虑。

工序顺序约束主要是依据工艺路线给定的前后工序之间的顺序关系来定义。

车间是以工作中心来组织生产的,这里定义的工作中心是按设备功能相近、成本相同的原则对设备进行划分的,一个工作中心可以是若干功能相近的一台或几台设备,或者是一个班组,也可以是一个工作区域。工序/工作中心匹配约束定义了哪些工作中心可以进行某个工序的操作。工作中心/设备匹配约束是指工作中心与设备之间的对应关系。

2.5 计划排产的粒度

生产计划的粒度对于排产非常关键。过大的粒度会导致对生产过程中的细节不够关注,在出现突发情况时,不能得到及时了解和解决,导致计划执行困难。过小的粒度会将一些无关生产细节也纳入MES 的管理,这会给系统的运行带来负担,导致系统运行变慢,影响效率。所以在这里,我们规定,公司下达的ERP 生产计划以3个月为一个周期,对车间生成月份计划,细化到零件月份生产计划,对车间月份生产计划细化到工序,生成车间月份工序计划。

在这样的计划粒度下,公司对计划的执行方便管理,对于车间,生产班组按照工序计划顺序执行,不会将与生产关系不大的其他因素与MES 关联,提高了生产效率的同时,也提高了MES 的运行效率。

3 结束语

本文提出的生产计划排产方法被应用于具体的车辆生产企业实施,通过一段时间的运行,较好的和现存的ERP 实现了协同管理,使ERP 制定的生产计划被更好的执行。同时,对车间的生产能力分析也提供了很好地帮助,使企业的ERP 生产计划制定更加有针对性。下一步要对生产计划排产的调度算法进行研究,使其更有效率,而且对突发状况下生产计划排产的变更能够有效的反映,制定新的排产计划。

[1]陈 勋. APS 高级计划排程——烟草行业MES 的核心[A].第四届MES(制造执行系统)开发与应用专题研讨会论文集[C].上海,2005,67-70.

[2]张昌柱. 精细化在卷烟厂制丝线生产管理中的应用研究[D].合肥:合肥工业大学,2006.

[3]MOHANTR R P, SINGH R. A hierarchical production planning approach for a steel manufacturing system [J]. International Journal of Operations and Production Management, 1991, (12):69-78.

[4]彭 威,史海波.软件架构模型及机组作业计划中的任务分配法[J].计算机集成制造系统,2002,8(3):213- 218.

[5] ASSAF I, CHEN M, KATZBERGJ. Steel production schedule generation[J].Int.Jour.Prod.Res,1997,35(2):467-477.

[6]史海波,彭 威,冯春杨.冷轧企业生产管理模式及CIMS 实施方案设计[J].计算机集成制造系统,2002,8(6):496- 499.

[7]魏 坤,陈 开,竺长安. 基于.NET 技术与AutoCAD 的产品数据管理系统研究[J].制造技术与机床,2008,(7):126-130.