SGMW整车质量检测系统——东西部工厂检测线系统规划与实施

韦陈斐

(上汽通用五菱汽车股份有限公司,广西 柳州 545007)

整车检测,通常是指汽车在不解体的情况下,对车辆技术状况、维修品质进行各项技术性能的测试、检查、诊断和做出鉴定的工作。检测线系统的任务是数据采集、处理、判断、实时控制、数据管理,其是整个检测系统的指挥中心。

检测线离总装生产线较近,一方面,装配问题可能会导致装配完的车在送检过程中存在安全隐患;另一方面,检测线检测出来的品质问题不能及时地反馈到生产线。由于市场需求不断扩大,公司决定优化车间与检测线的布局并更新检测设备,确保对整车性能检测的准确度,提升东西部检测线产能。

1 现状概述

经调查发现,东西部检测线检测业务及IT 系统存在以下问题:

(1)检测设备使用年限较长,技术落后,检测和调试的精确度不高,需要大量的人工辅助检测,在一定程度上导致检测品质的不稳定;

(2)某些工位已无法购买到备件提供运维支持,存在很大的运维风险;

(3)原检测线系统已无IT 供应商提供系统支持,不能提供系统变更服务;

(4)由于无IT 供应商支持,现检测线某些工位仍只能使用win2000 操作系统,微软将停止对该操作系统的服务支持,存在运维风险;

(5)东部检测线与西部检测线未实现数据共享,无法提供有效的信息支持。

本文通过对检测线业务规划及系统规划分析,重新开发部署东部检测线系统,满足东部工厂新检测线产能节拍,实现东西部检测线业务数据统一,实现东西部车辆混合交叉检测。

2 SGMW 检测线系统规划

2.1 现状业务差异分析

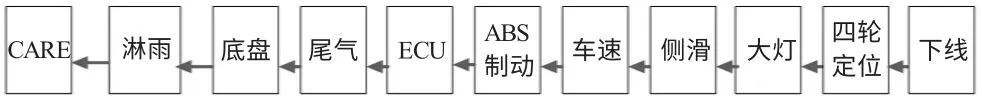

(1)柳州东西部共六条检测线的检测项目、检测流程等都不同,造成检测线系统的不可移植,部署难度大周期长,部署费用高,可维护性差等问题,如图1、图2 所示。

图1 西部检测流程

图2 东部检测流程

(2)现东部检测系统与检测设备的通讯接口的程序问题,没有对通讯接口进行监控,无法判断数据通讯是否正常,时常会出现采集不到数据,但查不出原因等问题,需开发完善的设备通讯接口诊断工具,以提高系统可维护性,降低停线时间。

(3)由于旧系统无供应商提供服务支持,东部检测线系统与设备的兼容问题很差,模块混乱,无法进行相关变更和优化工作,而且代码混乱,不能保证正常的维护和升级。

2.2 检测线业务规划

(1)根据规划以及生产线现有生产能力和未来规划生产能力情况,计划在东部总装车间北面新建三条检测线。

(2)重新设计并优化新东部检测线检测流程,如图3 所示。

图3 改造后东部检测线检测流程图

(3)原东部检测线只有侧滑检测设备,不能检验车辆前束值,故在新东部检测线引进四轮定位仪检测车辆前束值。同时,考虑到西部检测线四轮定位和侧滑工位由于场地受限,易引起节拍被拉长、检测数据出错的现象,设计提出将新检测线车间四轮定位工位和侧滑工位分开进行检测。

(4)新东部检测线沿用目前的制动台,需要做制动台设备的数模转换。

(5)原东、西部检测线业务数据维护独立运行,进行检测数据标准的维护工作量巨大,设计要求东西部检测线业务数据维护进行统一维护。

(6)东、西部检测线实现混合交叉检测。

2.3 检测线系统规划

考虑东西部检测线业务统一,需重新规划检测线系统架构图,设计通过应用架构和存储架构的七个方面来考虑:有效性、安全性、可伸缩性、可管理性、性能、可支持性、整合、互操作性,从而满足检测线系统作为生产关键系统的实施要求。

3 检测线系统的实施

3.1 检测流程设计

通常汽车生产企业为满足GB21861-2008 要求,而建设的汽车整车检测线,其检测流程如图4 所示。

图4 汽车整车检测线检测流程

3.2 系统开发

检测线系统包括前台客户端和后台数据库两部分组成。前台客户端包括检测设备、点阵屏和数据通讯接口等,供SGMW 质量部人员使用,主要负责将检测数据实时存储;后台数据库负责存储数据。

系统采用100 Mbps 星型拓扑的以太网解决方案,应用Client/Server 模式,使用TCP/IP 作为网络通讯协议。该系统结构具有以下特点:

(1)具有网络设备容错结构,并具有热插拔功能,可带电修复有关故障而不影响整个网络系统的工作,网络系统的单点故障不影响其它设备的正常运行。

(2)采用集散式控制模式,有益于分散控制风险,即使部分节点出现故障和问题,其它单元仍能组合成为一个新的整体而继续运行。

(3)系统采用模块化设计方式,可根据检测站的具体情况灵活配(设)置检车单元检测顺序,可适用于多检车通道和多检车单元的要求。在用户需要增加新的检测项目、检测设备、检测功能和业务统计功能时,具有良好的扩充性。

(4)控制系统可以连接带以太网接口、串行接口、USB 接口等方式的检测仪器设备。

3.3 系统测试及用户接收测试

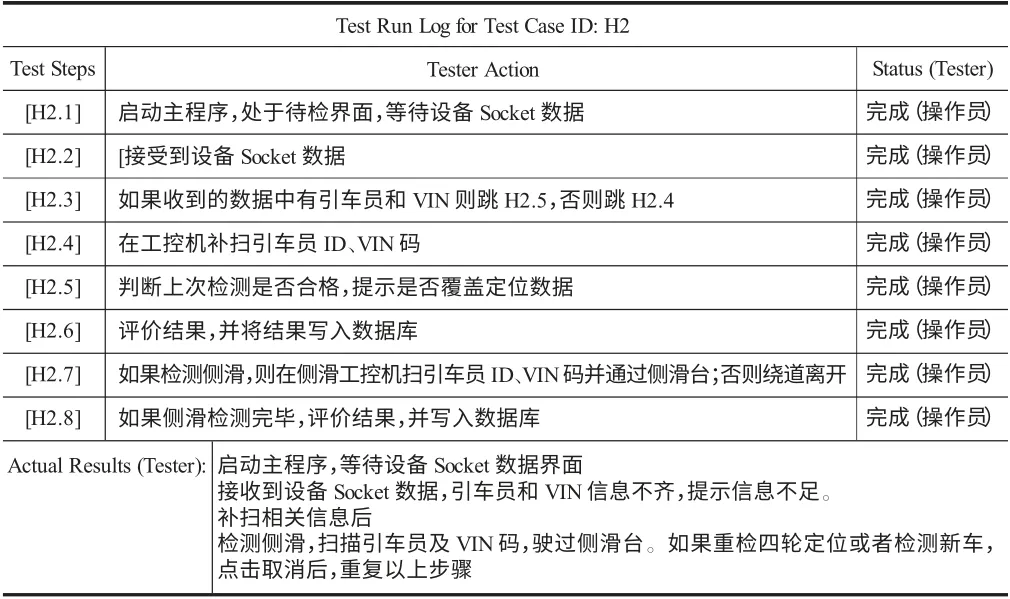

系统测试及用户接收测试主要是通过各个检测工位的实际操作流程,并按照详细的测试案例进行测试,下面以四轮定位工位系统测试为例说明,其他工位类似。用户测试案例,如表1 所列。

表1 四轮定位工位系统测试案例

3.4 系统培训及用户培训

在完成所有系统测试及用户接收测试后,根据不同用户类型,进行不同层面的用户培训,使其均能正常实用系统,主要培训对象有:制造部维修人员、质量部操作员工、质量部管理人员、IT 部生产服务团队、IT 部后台管理人员等。

4 结束语

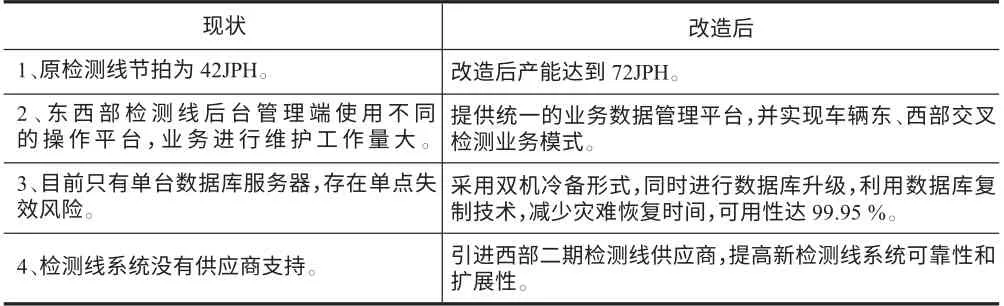

检测线通过改造后收益分析对比结果,如表2所示。

表2 检测线改造前后收益分析对比

无论在上线之前作有再多的准备,我们也还是遇到很多困难,这个时候,项目团队精神得到了最大程度的体现,无论是同事、领导、相关供应商都给与了极大的支持,提出了很多宝贵的建议及解决方案。正是在大家的努力协作下,才得以使本次SGMW 整车检测线系统得以顺利实施。