涵洞(通道)洞身混凝土整体台车施工实践

刘锡明

(福建省泉州湾跨海大桥有限责任公司,福建 泉州 362000)

1 工程概况

泉州至三明高速公路是国家“7918”高速公路网的组成部分,是福建省“三纵八横三环二十五联”海西高速公路规划网的重要组成部分,主线起自晋江市,止于三明市,是一条纵贯福建东南沿海和西部山区的南北快速大通道,其中泉州段全长127.53 km,项目总投资76.6亿元,项目工期从2005年至2009年为期4年。

高速公路穿越福建中部山区,采用山岭重丘区双向四车道标准,设计速度80 km/h,设计荷载为公路—I级。由于山区地形地质复杂,地面高差大,跨越深谷、山沟的桥梁比较多,路段内共有涵洞(通道)工程1.9万m/429道。通道、涵洞的施工进度直接影响着施工前期工作面的形成和路基的成型,为加快工程进度,项目对涵洞(通道)进行了设计优化和标准化施工,采取整体台体施工方案,取得了良好的工程效果。

2 方案选择

目前的通道、涵洞的洞身混凝土基本采用小块组拼模板加简易支架进行施工。鉴于本项目的通道(涵洞)数量较多,结构尺寸较统一,断面尺寸变化不大,为了确保工程进展,同时满足当地的交通及通水要求,需尽快施工完成通道及涵洞,本项目采用了轻型整体台车模架施工通道及涵洞洞身混凝土的施工方案。

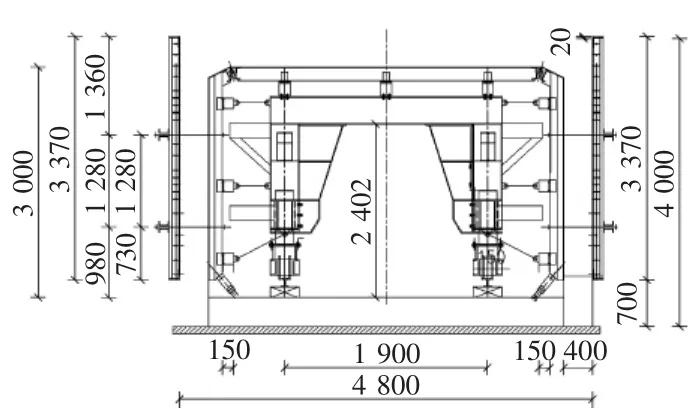

台车系统由四部分组成(具体见图1,图2):台车、顶板模板和侧墙模板、行走系统。台车和顶板模板一次支模调整完成后,顶板模板系统整装整拆。台车整体由下侧的支撑顶起完成支模,支撑千斤顶下降,依靠台车和顶板模板的自重整体下降脱离混凝土,利用人力或牵引设备向前整体牵引,完成拆模。采用台车整体支拆施工工艺,避免了顶板脚手架的反复装拆,模板的反复拼装,提高了功效,大大缩短了施工周期。图1,图2均以结构尺寸4.0 m×3.0 m(宽 × 高)为例。

图1 台车横断面图

图2 台车纵断面图

3 台车组装

3.1 台车的组装

台车由台车主梁和门架组成,构成主要的竖向力承受系统。每辆台车的总长度为10.5 m,由1段组成,两根台车主梁的轴间距为1 900 mm。4榀门架等间距3 160 mm安装在台车主梁上。门架下横梁设置水平支撑,在支模状态时必须把下支撑安装拧紧。将4榀门架连成一个整体。台车在组装过程中要注意门架必须在同一标高上,门架顶面保证水平,否则影响顶板模板的水平。

3.2 顶板模板的安装

台车组装调试完毕后,将模板平放于脚手架支撑的方钢横梁上,模板之间利用连接螺栓进行组拼。模板安装注意以下几点:1)模板就位前,必须在背楞上设置模板就位控制线,模板安装分节、分组进行;2)单节台车模板安装完毕后,对模板的位置和水平进行调整,必要时可以进行局部点焊固定。

3.3 顶板端模、封头板的组拼

由于台车的总长度为10 m,顶板端模与顶板模板之间采用搭设外侧支撑脚手架进行加固,端模在顶板模板上安装,并且用钢管将各部分串成一个整体。

封头板采用15 mm厚的竹胶板,用短方木支撑固定。

4 洞身钢筋混凝土施工

4.1 台车就位

底板施工完成,待混凝土施工强度满足设计要求后便可进行洞身边顶板施工,简易台车经过人工滑推拉进入相邻段通道(涵洞)底板,在进行台车的就位过程中,测量队应紧密配合此过程,直至模板调整符合设计要求为止,其后便进行箱涵顶板的钢筋及模板安装,待上述工作完成后,再由测量队模板进行复测加以调整至合格为止。

1)台车使用前调试。a.检查台车结构尺寸,并与图纸核对,检查接缝是否满足要求,如缝宽、错台等,必要时进行调整,不能满足要求则重新加工。b.对面板的拼接缝进行焊接,并将焊缝打磨平整,使整个台车的面板形成整体(总体分为左右边墙各一块,顶板一块),对模板翘曲或凹凸等变形而影响混凝土表面平整的地方要进行调整。c.台车现场拼装后空载调试行走几次后检查各种千斤是否能到位,螺栓是否锁紧,确保台车的整体稳定性,同时还要检查行走后台车的变形情况。

2)台车定位前检查。台车定位前需清除模板表面粘结的水泥浆、灰尘等杂物,同时对模板进行除锈及涂脱模剂。台车就位之前还要对台车进行全面检查,主要有台车断面是否满足洞身的结构尺寸要求,前后两端断面尺寸是否一致,否则在下一循环时的接头不好处理。

3)台车定位及接缝处理。a.为使台车快速准确就位,采用四点定位法,即:以端部一个横断面的顶板两侧边的角点和两个底脚点,顶角点控制高程和平面位置,底脚点控制墙身的平面位置。定位后检查中部或其他位置是否满足要求,否则局部进行调整,台车中线与涵洞中心线偏差不大于5 mm。在台车撑开就位后要检查各节点连接是否牢固,有无松动现象或错滑移位情况。b.先后两段施工台车搭接长度为10 cm,检查台车面板与上一施工节段的接触是否严密,对于不严密的接缝使用海绵条封堵。

4.2 支模

第一次支模时,将组装好的台车牵引到位,调整好前后和左右的距离后,用4台10 t螺旋千斤顶(行程最小为300 mm)将台车整体顶升到标高(此标高应该比设计标高高出10 mm~15 mm,给混凝土浇筑竖向荷载施加后台车的整体下沉留出余量,具体高度由现场确定,此时台车轮距离底板的距离为5 mm~10 mm,此距离为顶板模拆模后脱离混凝土顶板的距离),在台车主梁门架位置用支撑千斤将台车顶紧。

在顶升过程中,应由4人配合操作,每人控制一台千斤顶,步调保持一致,防止倾倒和台车整体滑移。千斤顶使用时应注意以下几点:1)检查千斤顶是否正常良好;2)千斤顶应该放置平整,为防止侧滑,应在千斤顶下垫支座;3)手柄动作方向角度范围内应无障碍物。

顶升到位后,用千斤顶将台车撑到已经浇筑成型的混凝土墙体上,防止在顶板混凝土浇筑时,由于高度差产生的水平推力过大使台车侧移。利用调节丝杠将模板调整到位,进行固定。

4.3 拆模

钢筋及混凝土按常规施工方法进行施工,当顶板混凝土强度达到设计拆模强度后,方可进行顶板拆模。首先利用可调支撑丝杆将模板收缩10度左右,此时模板挂在台车上。其次,慢慢下降螺旋千斤顶,使台车在自重作用下脱离顶板混凝土。此过程不能同时下降12个点的千斤顶,应该采取沿台车的纵向先下降一端,再依次下降的施工顺序,这样能更有效的破坏模板吸附力。一端下降30 mm,另一端再下降30 mm,使台车保持平衡。依次继续下降,使台车轮下降到槽钢轨道上,完成脱模过程。

5 结语

经过工程实践表明,对工程量大,结构形式较单一的工程,通过采用轻型模板台车大大缩短了模板的支护和拆除时间,加快了混凝土的施工进度,保证了混凝土的质量和模架安全。主要有以下优点:台车桁架的整体性较好,且各部件具有可拆性,部件间采用连接钢板及螺栓进行连接,且在桁架下部装设行走装置,在实际施工时可利用其下部行走装置整体移动;内部用定型钢桁架做支撑系统,前期投入较大,但在后期运行过程中,不需要大量的人工和机动设备来搬运钢架管和模板,大量减少人工费用;采用钢模台车在相邻施工节段之间甚至短距离之间的移动都较为方便快捷,省去了大量安装和拆卸时间,对工程成本和工期控制有利。

[1] JTJ/T F50-2011,公路桥涵施工技术规范[S].

[2] JTJ 076-95,公路工程施工安全技术规程[S].