盾构始发地基加固土数值分析及安全保证措施

李建平

(腾达建设集团股份有限公司,浙江 台州 318050)

1 工程概况

杭州地铁一号线下沙西站~下沙中心站区间从下沙西站开始,沿九沙大道抵达下沙中心站。本段区间隧道穿越地段为待开发区,主要为农田和民居,场地开阔,区间隧道长度在1 071 m左右,隧道顶埋深9.3 m ~17.3 m,盾构始发处隧道覆土为9.3 m。盾构主要穿越的土层为:③2砂质粉土、③3粉砂夹砂质粉土、③4砂质粉土、③5粘质粉土。盾构底座坐落在③4砂质粉土、③5粘质粉土。盾构始发段位于③2砂质粉土、③3粉砂夹砂质粉土中。本次盾构始发加固范围,厚度和宽度为隧道预留洞口外侧上下左右各3.0 m,均为12.2 m。始发处加固区的长度为出洞口向外9 m,接收处加固区长度为洞口向外6 m。

2 数值模拟及加固效果分析

利用ANSYS软件分析加固土体在洞门破除及盾构机经过后的应力分布,以便较能直观的反映出应力大小、受力薄弱环节和盾构穿越后加固土体强度能否达到自立,根据此决定盾构始发采取的加固形式以及样洞开孔位置和盾构同步注浆最佳开始时间。

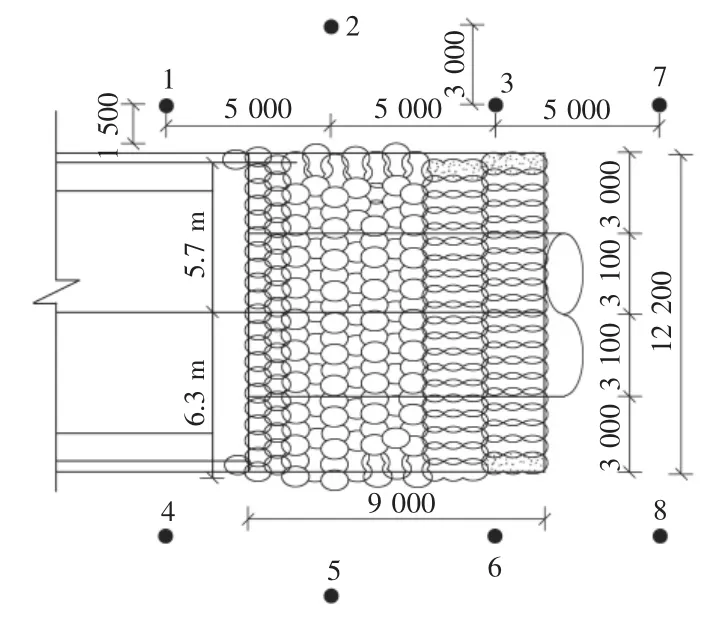

对整个加固土进行分析对象,考虑到盾构接收处加固长度比始发时加固长度短,为6 m,故对加固板块厚度取6 m。采用Solid45单元模拟加固土体,加固土体按照弹性体考虑。由于不同土层在加固后的特性对本工程分析影响结果不大,故按照同一土层考虑,土的容重为19 000 N/m3。按照如图1所示尺寸建立模型。

图1 建模尺寸图

模型上部受土压力为19 000 N/m3×6.3 m=119 700 Pa,左右两侧侧向土压力呈梯形分布,为计算简化成均部荷载,由于此处土的静止侧向系数取0.49,故左右两侧和背部土的侧向应力为[19 000 ×6.3 ×0.49+19 000 ×(6.3+12.2) ×0.49]/2=115 444 Pa。地下水位为地表下1 m,故水对上部的压力 =10 000×5.3=53 000 Pa,水产生的侧向压力为 10 000 × (5.3+12.2/2)=114 000 Pa。模型下端施加竖直方向的约束,正面在洞门圈外部面施加前后方向的约束。模型材料取水泥土计算,弹性模量为5.1e9 Pa,泊松比为0.2,密度为2 100 kg/m3。模型如图2 所示,可以模拟出洞门板块割除后的受力情况。图3为破除洞门后加固土体的等效应力图,可以看出最大应力在洞门圈下部,为0.33 MPa左右。故在打样洞的时候,在周围和下部必须进行探孔。

图2 有限元分析模型

图3 洞门破除后等效应力图

然后利用单元杀死命令把盾构机穿越后的土体单元杀死,模拟盾构机经过加固土体后的应力情况。图4显示盾构完全进入加固土后最大值在洞门圈的两侧,约为0.51 MPa。如果加固土体强度大于0.51 MPa时,可以判断盾构机通过后,加固土也不会坍塌,故同步注浆可以在盾尾即将通过加固土体时开始也是可行的。

图4 盾尾穿越后等效应力图

端头土体的稳定是盾构机始发和到达的一个关键,端头塌方在盾构施工事故中最为常见,端头土体加固的成功与失败直接影响到盾构机能否安全始发、到达。盾构洞门打开后必须防止洞口掌子面坍塌以及掘进过程中的水土流失,以确保盾构始发和到达施工区的安全。因此,必须重视端头土体加固方案的研究和加固质量的控制,合理选择盾构加固的施工方法[1],端头加固方法主要有:注浆加固、深层搅拌桩、素混凝土墙旋喷桩等化学加固方法,还有井点降水、冻结等物理加固方法[2]。本工程中根据始发和到达端头工程地质、水文地质、地面建筑物及管线状况和端头结构以及数值分析结果等综合分析与评价决定采用旋喷桩加搅拌桩结合的加固方法,与地下连续墙相连的土体采用1排旋喷桩,其余部位采用搅拌桩加固。加固范围主要采用φ850 mm三轴水泥土搅拌桩,搅拌桩与地下连续墙相连的土体采用φ800 mm双重管旋喷桩进行填补加固。

本工程加固区域的工程地质情况为:③2粘质粉土、③3粘质粉土夹淤泥质粉质粘土,采用深层水泥搅拌桩加固进行进出洞口地层加固,围护墙(地下连续墙)与搅拌桩之间约0.5 m的夹层采用了双重管旋喷桩加固。水泥搅拌机选用ZDK-850型三轴搅拌机。每根搅拌桩桩长为12.2 m,搅拌下沉喷浆用时17 min左右,平均速度为12 mm/min,搅拌提升喷浆用时8 min左右,平均速度为25 mm/min。水泥浆水灰比为1.5,水泥掺入比在20%左右。一根桩的水泥用量在4.2 t~6.5 t之间。搅拌桩施工完毕,在搅拌桩与连续墙1 m左右的夹层采用旋喷桩加固,桩径为800 mm,搭接200 mm,喷浆压力控制在25 MPa~30 MPa之间,空气压力控制在0.7 MPa,旋喷提升速度为15 cm/min。成桩深度为12.2 m,水泥用量在2.7 t~3.5 t之间。加固完毕,3个月后对其进行取样分析,试块强度在3 MPa~4 MPa之间,最大值为5.8 MPa,远远大于数值计算结果0.51 MPa,也远远大于设计要求的1 MPa~1.2 MPa。始发施工端头土体加固的目的是提高土体的自立性、防水性和一定的强度,但是加固的强度不能太高,否则会给大刀盘切削带来困难,引起机器的故障并影响工程的进度。根据本工程始发后盾构在加固区中的推进较困难这一情况判断,搅拌桩的水泥掺量可能偏大,在以后类似的工程中考虑减少水泥掺量。

3 样孔探测及加固土体后期处理技术分析

在洞门凿除前,要从洞门圈内向加固土体中打探孔,探明地基土的加固效果。如果没有异常情况方可进行洞门混凝土的凿除。本工程在洞门凿除前,先在洞门圈内上下各开一个样洞,上部样洞没有异常情况,下部样洞有泥沙涌出(与数值计算下部应力大于上部应力的结果也相符),发现这一情况立即对流沙样洞进行封堵。由此判断可能加固区存在渗水通道,决定采用在地面上分层注浆的措施进行处理。

在槽壁外旋喷桩加固区域,每隔1.5 m共6个点进行分层注浆,注浆深度为地面下17 m。由于注浆位置经过旋喷桩加固,尽管可能存在渗水通道,但是大部分土体已经过旋喷桩处理,浆液无法注入到土体,导致浆液从钻孔和芯管之间的间隙溢出,甚至把芯管顶出,分层注浆措施效果不理想。

最后采用降水与端头地层加固的“双保险”施工方法[3]。如图5所示,刚开始布置了6口降水井(1号~6号),管井设计深度为24 m,采用PVC管,井管直径为300 mm,潜水泵流量为3 m3/h。抽水一段时间后,井内液位稳定在地面下8 m左右时,再难以下降,后又增加两口钢管井(7号、8号)。同时7口井进行真空抽水,另外一口作为观测井,在盾构始发前,井内液位稳定在地下16 m,此后,观测井也作为抽水井进行真空抽水。

图5 降水井平面布置图

水位降到洞圈以下后,完全破除洞门前又呈“米”形开了9个探孔,最下部探孔仍有较混浊的水渗出,但较先前情况大大改善。整体情况较理想,下部存在一渗水通道,由于进行降水[4],并没有出现渗漏,可见降水在本工程中起到了很大的作用。

从这些处理措施上看,地面分层注浆效果不是很理想。原因是土体已经进行过加固,本次注浆的浆液不能完全渗入到加固土体内,仅部分旋喷桩不连续处可以注入。水平注浆效果也不甚理想,当压力提高时,容易造成洞门板块开裂。故出洞地基加固是控制的重点,对搅拌桩及旋喷桩施工的一些参数、水泥用量必须进行强有力的监控,后两种加固方法只能作为补救措施。由于在砂性土中出洞,地层含水量大,洞门破除后可能在水泥土桩的搭接处形成渗水通道,故条件允许的前提下,进行降水是非常有效的出洞安全控制措施。

4 结语

1)通过有限元分析软件ANSYS计算加固土体的应力结果看,如果加固土体强度大于0.5 MPa时,可以判断盾构机通过后,加固土也不会坍塌,故同步注浆可以在盾尾即将通过加固土体时开始也是可行的。

2)出洞地基加固施工质量控制至关重要,尤其是加固土体的均匀性,避免部分地方强度过高,而部分区域存在漏加固,出现渗水通道。

3)在条件允许的前提下,盾构进出洞进行降水是非常有效的进、出洞安全控制措施。

4)如果盾构机的同步注浆管是外置式,注浆管处与橡胶止水帘布的密封是薄弱环节,故在四个注浆管的位置用插板代替铰链板,盾构机壳体进入到洞门圈时,及时调整插板位置,盾构机盾尾进入后再一次调整插板,时刻控制此位置的间隙量。笔者了解到部分工程,盾构出洞时出现前方土体漏泄多发生在此部位,故笔者建议条件允许的情况下,盾构机采用内包式注浆管为宜。

[1] 王圣涛,石雷孙,成 山.深孔注浆技术在盾构始发端头土体加固施工中的应用[J].广东科技,2009(208):205-206.

[2] 潘 茜,王丽丽.盾构区间端头加固的设计探讨[J].山西建筑,2009,35(1):345,353.

[3] 王吉华.土压平衡盾构始发掘进施工技术[J].山西建筑,2009,35(9):335-336.

[4] 胡耀辉,刘纯净,史辉映,等.盾构在砂质粉土层中进出洞的施工技术[J].市政技术,2008,26(3):223-226.