改性环氧丙烯酸酯胶粘剂预聚体增韧改性研究

王 欣 ,强 敏,王玉珏,雷晶晶,龚 甜,郝海锋(武汉科技大学化学工程与技术学院,湖北武汉430081)

改性环氧丙烯酸酯胶粘剂预聚体增韧改性研究

王 欣 ,强 敏,王玉珏,雷晶晶,龚 甜,郝海锋

(武汉科技大学化学工程与技术学院,湖北武汉430081)

采用聚乙二醇改性环氧E-44树脂,改性后E-44与α-甲基丙烯酸进行酯化反应,得到改性环氧丙烯酸酯预聚体。由单因素实验确定反应条件如下:第一步反应温度为90℃,第二步反应温度为95℃,聚乙二醇与环氧树脂的物质的量比为0.20∶1,催化剂四丁基溴化铵用量为2.0%,阻聚剂对羟基苯甲醚用量为0.05%。红外光谱分析表明,改性环氧丙烯酸酯预聚体合成成功。由改性预聚体配制的胶粘剂粘度减小,拉伸剪切强度可达5.95 MPa,180°剥离强度也有所提高。

增韧;环氧丙烯酸酯;改性;预聚体;胶粘剂

UV固化环氧丙烯酸酯胶粘剂具有粘结剪切强度高、价格便宜等优点,但固化后脆性大,柔韧性不好,对非极性材料(如PET塑料片)粘结性能较弱,剥离强度极小,而且其粘度较大,通常需要加入大量对健康有害的活性稀释剂以降低其施工粘度。作者在此用聚乙二醇改性环氧E-44树脂,引入柔性链,再与α-甲基丙烯酸进行酯化反应制备环氧丙烯酸酯预聚体,然后再添加光引发剂和稀释单体等制成胶粘剂,以期减小UV固化环氧丙烯酸酯胶粘剂粘度,改善其对PET片的粘结性能[1]。

1 实验

1.1 试剂与仪器

所用试剂,化学纯或分析纯,市售。

CMT5105型电子万能试验机,深圳新三思材料检测有限公司;NDJ-79型旋转粘度计,天津永利达材料试验机有限公司。

1.2 改性合成原理

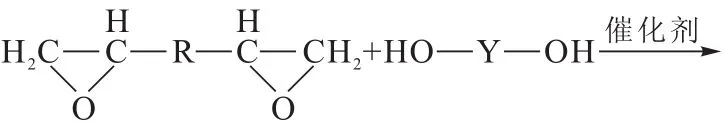

聚乙二醇中所含的羟基与环氧树脂的小部分环氧基进行反应,将柔性的链段引入到环氧树脂的主链中,增强了链的柔韧性[2]。

环氧树脂改性反应见式(1)。

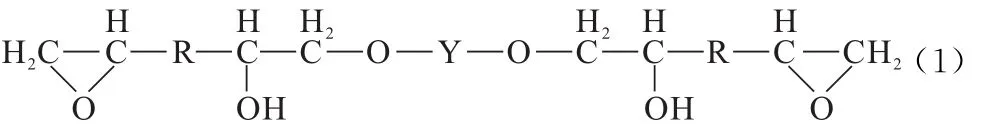

丙烯酸与改性环氧树脂中残余的环氧基进行酯化反应,见式(2)。

1.3 方法

1.3.1 改性预聚体的合成

取一定量的聚乙二醇与溶解于丙烯酸丁酯的环氧E-44树脂、催化剂(四丁基溴化铵或N,N-二甲基苯胺)、阻聚剂(对苯二酚或对羟基苯甲醚),混合均匀后加入到带有回流冷凝管、搅拌器、温度计的四口烧瓶中,置于温控加热套中。控制温度为90℃,每隔30 min测一次体系的环氧值,当环氧树脂转化率趋近理论值时,进入第二步反应。升温至95℃,缓慢滴加α-甲基丙烯酸(所加量由第一步反应后理论的残余环氧值决定),测初始酸值I0。每隔30 min测定一次体系的酸值I,当(I0-I)/I0>95%时,反应结束,保温一段时间,出料,即得改性环氧丙烯酸酯预聚体。

1.3.2 UV固化环氧丙烯酸酯胶粘剂的配制

将改性环氧丙烯酸酯预聚体与各类丙烯酸酯单体、光引发剂安息香乙醚、增塑剂等助剂混合搅拌均匀,然后均匀涂抹于普通玻璃片与PET片上,在紫外光照下,固化5~6 min即可。

1.3.3 分析测试

环氧值测定:参照GB 1677-1981进行。

不饱和聚酯树脂酸值的测定:参照GB/T 2895-1982进行。

剪切强度:参照GB/T 7124-1986进行。

180°剥离强度:参照GB/T 2790-1995进行。

2 结果与讨论

2.1 反应条件的选择

用于改性的聚乙二醇的相对分子质量应适中。分子量太小,作用不大;分子量太大,易使改性后分子流动阻力增大,粘度增大。实验选用聚乙二醇400为改性剂。

单因素实验除单因素变量外,催化剂为四丁基溴化铵,用量为2.0%;阻聚剂为对羟基苯甲醚,用量为0.05%;溶剂为丙烯酸丁酯,用量为50%;第一步反应温度为90℃,第二步反应温度为95℃。

2.1.1 聚乙二醇用量

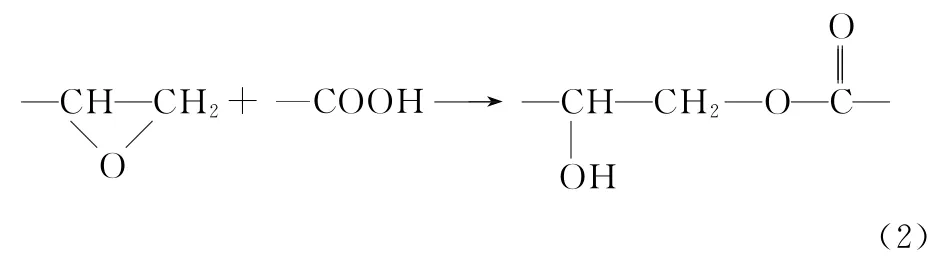

考察聚乙二醇400与环氧树脂物质的量比对预聚体粘度的影响,结果如图1所示。

图1 聚乙二醇用量对预聚体粘度的影响Fig.1 The influence of polyethylene glycol amount on viscosity of prepolymer

由图1可知,预聚体粘度随着聚乙二醇用量的增加先减小后增大,当聚乙二醇与环氧树脂物质的量比为0.20∶1时最小。这是由于聚乙二醇为环氧树脂引入了柔性链,使树脂具有脂肪醇的性能;但聚乙二醇的量过多时,由于缩聚反应加剧,使得产物分子链过长,粘度反而增大。因此,选择聚乙二醇与环氧树脂的物质的量比为0.20∶1。

2.1.2 反应温度

2.1.2.1 第一步反应温度

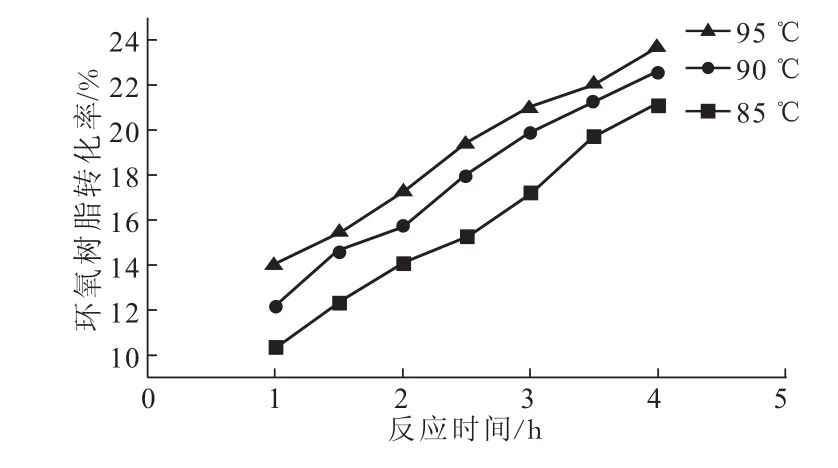

环氧树脂与聚乙二醇的反应温度一般控制在85~95℃,考察第一步反应温度对环氧树脂转化率的影响,结果如图2所示。

图2 第一步反应温度对环氧树脂转化率的影响Fig.2 The influence of the first step reaction temperature on epoxy resin conversion rate

由图2可知,随着反应温度的升高,环氧树脂转化率相应升高。但是,反应温度过高亦会促使副反应的发生,而且在3种反应温度下,反应达到预计值所需的时间差别不大。综合考虑,选择第一步反应温度为90℃。

2.1.2.2 第二步反应温度

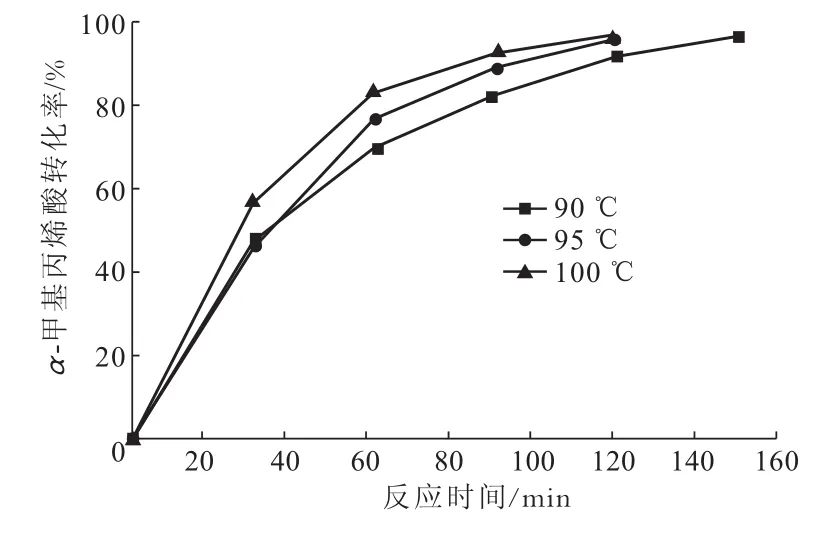

对不同温度下第二步反应体系的酸值进行跟踪测定,绘制α-甲基丙烯酸转化率与反应时间的关系曲线,如图3所示。

图3 第二步反应温度对反应进程的影响Fig.3 The influence of the second step reaction temperature on reaction process

由图3可知,反应温度越高,酸值下降越快,单位时间α-甲基丙烯酸转化率越高,100℃酸值下降速度明显比90℃和95℃的快得多。较高的反应温度虽然可以提高反应速率,但由于体系中存在大量的α-甲基丙烯酸活性物质,过高的反应温度易引起双键的热聚合及其它副反应,并容易发生局部聚合现象。因此,选择第二步反应温度为95℃。

2.1.3 催化剂

2.1.3.1 催化剂类型

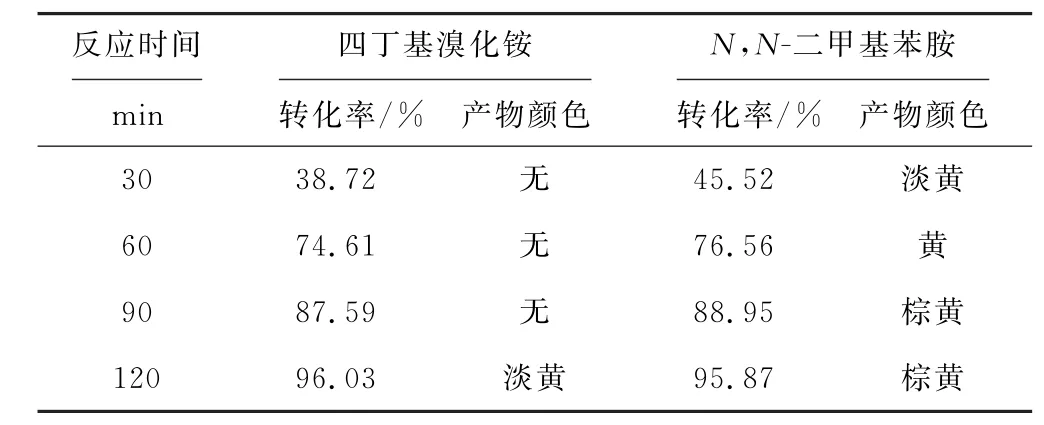

选用四丁基溴化铵和N,N-二甲基苯胺为催化剂,测量不同反应时间α-甲基丙烯酸的转化率并观察反应物颜色的变化,结果如表1所示。

表1 催化剂对α-甲基丙烯酸转化率及产物颜色的影响Tab.1 The influence of catalyst on conversion rate of methacrylic acid and color of product

由表1可知,四丁基溴化铵与N,N-二甲基苯胺的催化作用基本相同,但以四丁基溴化铵为催化剂时产物颜色更理想。因此,选择四丁基溴化铵为催化剂。2.1.3.2 催化剂用量

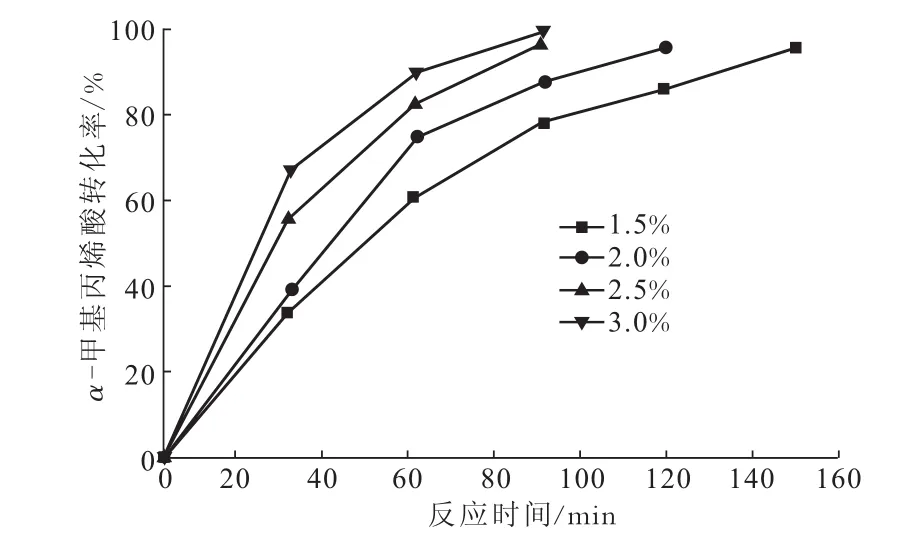

对不同催化剂用量下反应体系的酸值进行跟踪测定,绘制α-甲基丙烯酸转化率与反应时间的关系曲线,如图4所示。

图4 催化剂用量对反应进程的影响Fig.4 The influence of catalyst dosage on reaction process

由图4可知,当催化剂用量为1.5%时,反应达到规定酸值时需2.5 h;当催化剂用量为2.0%时,反应达到规定酸值时仅需2 h;继续增加催化剂的用量,反应时间明显缩短,而α-甲基丙烯酸转化率的增幅不大。由于过量的催化剂会使环氧基发生自聚合反应,导致反应的选择性下降,成品树脂的贮存期及凝胶时间缩短。在保证反应速率和减少副反应的前提下,催化剂用量在2.0%~2.5%为宜。本实验选择催化剂用量为2.0%。

2.1.4 阻聚剂

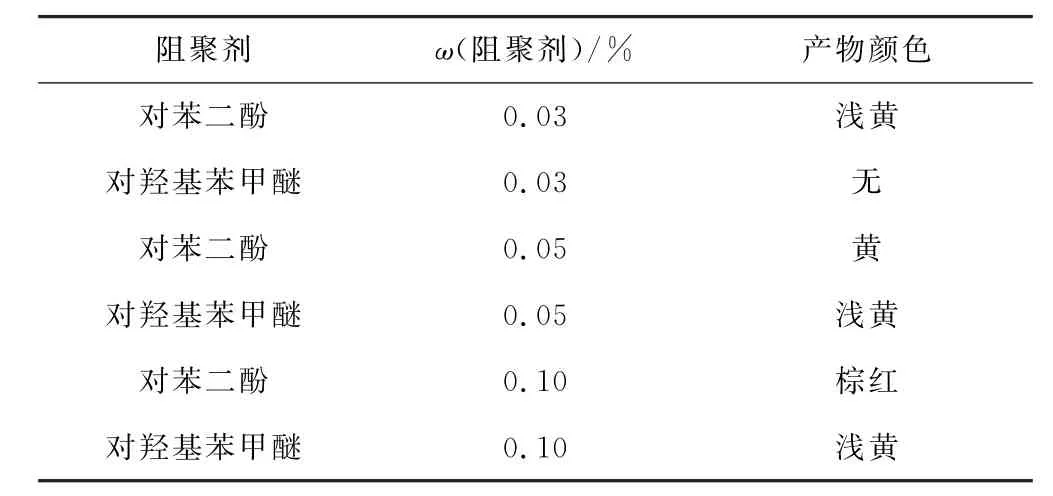

改性环氧树脂与α-甲基丙烯酸的酯化反应温度较高,容易发生丙烯酸的自聚而影响其光固化性能,甚至会发生爆聚,因此,反应中阻聚剂是必不可少的。选用对苯二酚和对羟基苯甲醚为阻聚剂进行对比实验,结果如表2所示。

表2 阻聚剂对产物颜色的影响Tab.2 The influence of polymerization inhibitor on color of product

由表2可知,对羟基苯甲醚作阻聚剂合成的产物颜色好于对苯二酚,故选用对羟基苯甲醚作阻聚剂。阻聚剂用量较少时,不能有效地发挥阻聚作用,在贮存过程中会发生凝胶现象;当阻聚剂用量达到0.10% 时,合成产物颜色较深,影响了固化膜的外观,故选择阻聚剂的用量为0.05%。

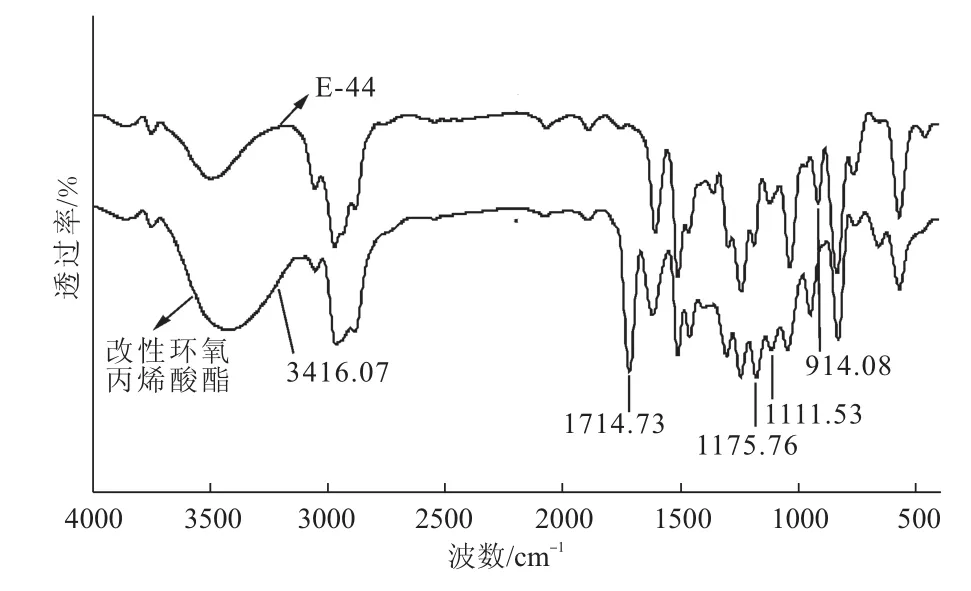

2.2 红外光谱表征(图5)

图5 E-44环氧树脂和改性环氧丙烯酸酯的红外光谱Fig.5 The infrared spectra of E-44 epoxy resin and modified epoxy acrylate

由图5可知,改性环氧丙烯酸酯红外光谱中, 914.08 cm-1处环氧基特征峰消失,说明环氧基已经开环; 3416.07 cm-1附近的羟基吸收带加深加宽,并发生蓝移; 1714.73 cm-1处出现的羰基特征峰以及1175.76 cm-1和1111.53 cm-1处分别出现的较强峰和较弱峰说明形成酯羟基;此外1614.74 cm-1附近出现C=C特征峰。由此证明改性环氧丙烯酸酯合成成功。

2.3 性能测试

2.3.1 粘度

预聚体的粘度会很大程度上影响胶粘剂的性能,改性预聚体与未改性预聚体的粘度分别为265 mPa· s、938 mPa·s,改性后预聚体的粘度大大降低。

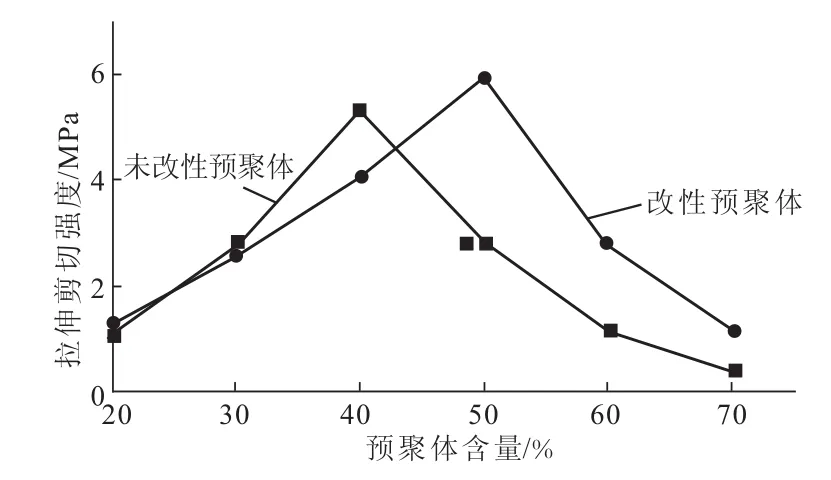

2.3.2 拉伸剪切强度

对改性预聚体和未改性预聚体含量为20%、30%、40%、50%、60%、70%时所配制的胶粘剂进行拉伸剪切强度测试,结果如图6所示。

图6 预聚体含量与拉伸剪切强度的关系Fig.6 The relationship between prepolymer content and tensile shear strength

由图6可知,未改性环氧丙烯酸酯预聚体在含量为40%时,拉伸剪切强度可达到5.29 MPa;改性后,环氧丙烯酸酯预聚体含量为50%时,拉伸剪切强度可达到5.95 MPa。虽然环氧树脂系胶粘剂强度大的特征在改性前后均可得到体现,但是,由于预聚体在胶粘剂配方中提供了主要的强度和内聚力,改性后由于粘度大大减小,不仅使得可操作性增强,预聚体的含量可增减范围扩大,而且有利于其它胶粘剂助剂的充分扩散和交联。故改性后,不仅拉伸剪切强度有所增大,而且还有利于配方的进一步研制。

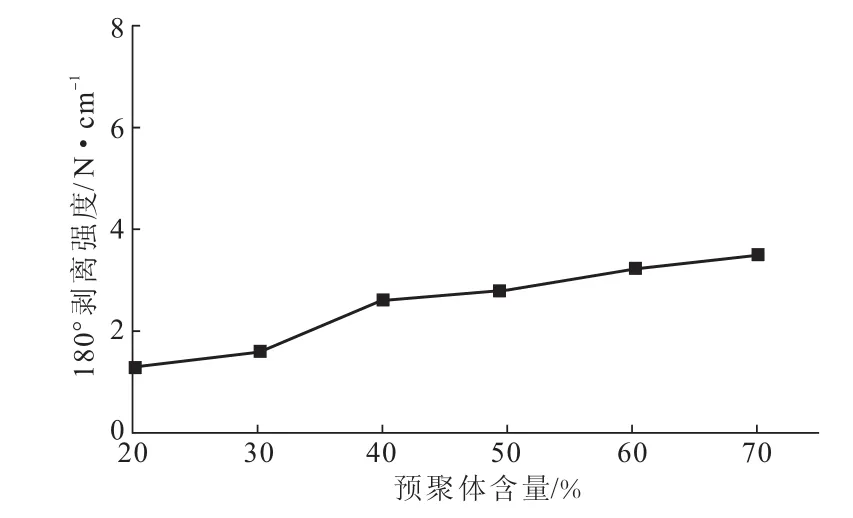

2.3.3 180°剥离强度(图7)

图7 改性预聚体含量对胶粘剂180°剥离强度的影响Fig.7 The influence of modified prepolymer content on 180°peel strength of adhesive

由图7可知,改性后的环氧丙烯酸酯预聚体,由于引进了柔性链,增强了胶粘剂的柔韧性,使得其对PET片具有一定的粘结性。虽然180°剥离强度仍然不高,但是为后续配方的研究提供了基础。

3 结论

采用聚乙二醇改性环氧E-44树脂,改性后E-44 与α-甲基丙烯酸进行酯化反应,得到改性环氧丙烯酸酯预聚体。由单因素实验确定反应条件如下:第一步反应温度为90℃,第二步反应温度为95℃,聚乙二醇与环氧树脂的物质的量比为0.20∶1,催化剂四丁基溴化铵用量2.0%,阻聚剂对羟基苯甲醚用量0.05%。红外光谱分析表明,改性环氧丙烯酸酯预聚体合成成功。由改性预聚体配制的胶粘剂粘度减小,拉伸剪切强度可达5.95 MPa,180°剥离强度也有所提高。

[1] 李和平.胶粘剂生产原理与技术[M].北京:化学工业出版社, 2009:25-78.

[2] 王孝科,田教.聚乙二醇改性环氧丙烯酸酯光固化树脂的研究[J].涂料工业,2008,38(5):19-22.

Study on Toughening and Modification of Prepolymer of Modified Epoxy Acrylates

WANG Xin,QIANG Min,WANG Yu-jue,LEI Jing-jing,GONG Tian,HAO Hai-feng (College of Chemical Engineering and Technology,Wuhan University of Science and Technology,Wuhan 430081,China)

Prepolymer of modified epoxy acrylates was synthesized through epoxy resin E-44 modification by polyethylene glycol and then esterification withα-methacrylic acid.Through single factor experiment,the optimal synthetic conditions were obtained as follows:the first step reaction temperature was 90℃,the second reaction temperature was 95℃,the molar ratio of polyethylene glycol to epoxy resin was 0.20∶1,the catalyst (tetrabutyl ammonium bromide)dosage was 2.0%,the polymerization inhibitor(p-hydroxyanisole)dosage was 0.05%.Infrared spectroscopic analysis proved the success of modification.After modification,viscosity of adhesive declined,shear strength reached 5.95 MPa,180°peel strength improved.

toughening;epoxy acrylate;modification;prepolymer;adhesive

TQ 630.49

A

1672-5425(2012)11-0050-04

10.3969/j.issn.1672-5425.2012.11.014

2012-08-09

王欣(1986-),男,湖北黄冈人,硕士研究生,主要从事高分子材料的研究工作;通讯作者:强敏,教授,gongtian99@yahoo. com.cn。