循环流化床布风方式对颗粒循环流率的影响

陈鸿伟, 杨 新, 尹 猛, 成 岭

(华北电力大学 能源动力与机械工程学院,保定 071003)

由于化石燃料燃烧排放的CO2等温室气体对环境影响很大,而化石资源的匮乏又对社会经济发展带来潜在危机,这就迫使世界各国科研工作者努力寻求新的替代能源.作为新能源重要组成部分的生物质能由于储量大、分布广等优点而得到人们的极大关注,学者们开始纷纷研究和开发生物质能源的高效利用途径.其中,生物质气化可以实现CO2零排放,是减少温室气体排放和实现低碳经济的重要手段[1].采用循环流化床对生物质进行气化是开拓新能源、减少环境污染的高效途径之一.目前,内循环流化床因其结构紧凑,建造成本较低而被广泛应用于生物质气化,国内外学者在对内循环流化床的研究[2-4]中发现:带中心提升管的内循环流化床还具有增强循环传热、减少热量损失以及保证热量有效利用等优点.

布风板作为流化床锅炉的重要组成部分,具有支撑物料和均匀布风的重要作用[5].合理布置布风板能够促进物料的充分混合、流化和反应过程,尤其在带提升管的内循环流化床中,布风板对生物质气化和燃烧的影响更明显.因此,选择合理的布风板布置方式尤为重要.

带提升管的内循环流化床的循环流率是生物质气化的关键,在一定程度上反映了物料的循环特性.合理的物料循环流率可以减少因温差造成的热量损失[6],进而保证产气质量.因此,笔者针对2种布置方式(锥形和平板形)的布风板下各控制参数对带中心提升管的内循环流化床内物料循环流率的影响进行了试验和分析,以期得到合理的布风板布置方式,为实际工业应用提供一定参考.

1 试验

1.1 试验装置

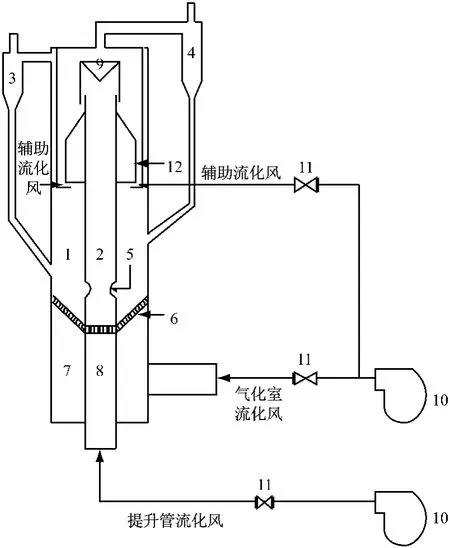

图1 带中心提升管的锥形布风板内循环流化床冷态试验台Fig.1 Diagram of cold-state test apparatus in the riser of an internally CFB with cone distributor

图1为带中心提升管的锥形布风板内循环流化床冷态试验台示意图.该试验台采用有机玻璃材料,以便于观察物料的运动和测量循环流率.试验台主要由气化室、提升管、分离器(旋风分离器和锥形分离器)、布风板以及环形L阀等组成.其中气化室高度为2m,内径为290mm;提升管高度为1.2m,内径为90mm,在提升管壁面上等距离开4个返料孔,返料孔的直径为32mm.在距布风板上沿0.1m和0.5m的位置分别布置放料孔和进料孔.

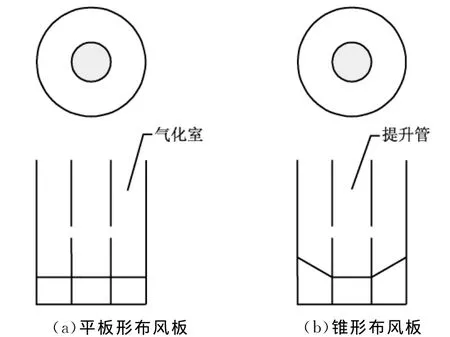

为了便于试验,布风板可以从流化床试验台上自由拆装,包括锥形和平板形2种方式布风板各一组.图2为布风板的侧视图和俯视图.布风板采用密孔板式布风板,为防止物料从布风板小孔落入风室,在布风板上方覆盖一层80目的金属网,布风板采用PVC板材,在上面沿等边三角形开有直径为8mm的小孔,开孔率为15%.

图2 布风板的侧视图和俯视图Fig.2 Side and top view of air distributor

带中心提升管内循环流化床的工作原理为:生物质通过进料孔进入气化室,在气化室内吸收热量并与水蒸气进行反应,得到CH4、H2以及CO等可燃气体[7].这些可燃气体经旋风分离器分离后,可以得到纯净的气体.未完全反应的生物质(半焦)与释放完热量的载热质共同经过返料孔进入提升管.在通入空气的提升管内,半焦燃烧放出的热量加热载热质.经加热后的载热质通过锥形分离器再次进入气化室.燃烧产生的高温烟气经旋风分离器后,加热水生成作为气化剂的水蒸气[8].

1.2 试验方法与试验物料

在试验时,内循环流化床气化室和提升管由2个风机单独供风,并通过蝶阀控制风量的大小.在不同控制因素(气化室风速ua、提升管风速ud、物料粒径dp和物料高度H)下分别对布置了锥形布风板和平板形布风板的带中心提升管内循环流化床的物料循环流率进行测量.由于受设备条件的限制,颗粒循环流率采用容积测量法测量,即在环形L阀下设置1个测量容器,通过带刻度的测量容器测得的物料质量为全部返料量的1/6,通过测量物料在该测量容器内堆积到一定量所需的时间,再根据物料的堆积密度计算出颗粒的循环流率.试验选用的物料为石英砂,其物理参数见表1.

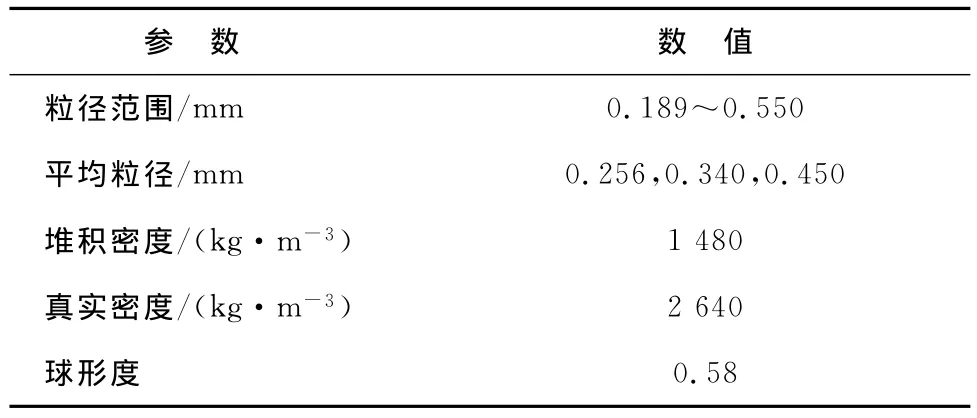

表1 石英砂的物理参数Tab.1 Physical parameters of quartz sand

2 试验结果与分析

2.1 流化速度的概念

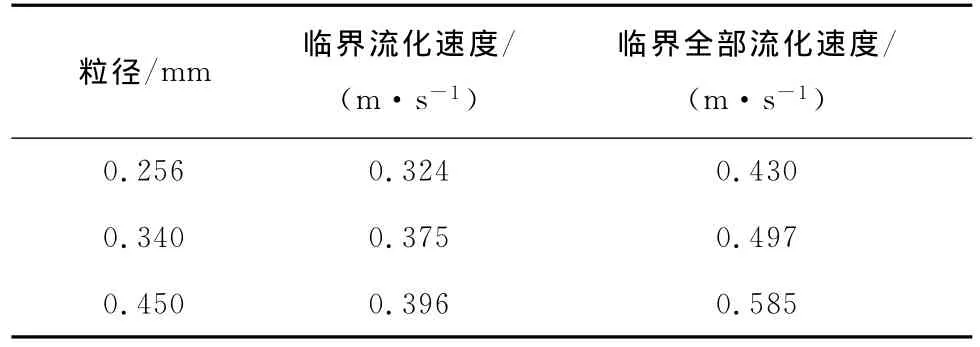

临界流化速度是固定床向流化床转变过程中的一个重要参数[9].在常规流化床中,在一个较窄的速度范围内,床层大部分进入流态化.当流体对颗粒的曵力恰好等于颗粒重力时,颗粒质量完全由气体对它的曵力支撑,颗粒悬浮在气体流中,对床层可以认为是刚刚流化,此时即可认为是临界流化状态,对应的流速为临界流化速度.对于布置平板形布风板的内循环流化床,由于流态变化过程较短,气化室内物料的临界流化速度可以作为鉴定物料进入流化状态的一个重要标志.但对于布置锥形布风板的内循环流化床,气化室内物料的临界流化速度却不能作为流态变化的重要参考,原因是其床层除了受床内颗粒堆积的随机性、压力波动以及测量误差等影响外,还受床内各处料层高度不同和气流速度不均的影响,床层呈现出从边缘向中心处逐渐悬浮的状态,直至整个床层颗粒进入流态化,因此其床层状态变化是一个相对缓慢的渐变过程[10].所以对于锥形布风板内循环流化床,其床层完全进入流态化时所对应的速度就有更重要的意义,定义此时的速度为临界全部流化速度.笔者对布置锥形布风板的内循环流化床进行了试验并测量了其临界全部流化速度.由于整个床层是由外向内逐渐流化的,因此准确测量临界全部流化速度具有一定难度.由于靠近提升管处的物料最后进入流化状态,因此通过测量靠近提升管侧压降变化来获得临界全部流化速度,其具体测量步骤是:在靠近提升管布风板上侧和床层上方设置测压点,利用蝶阀缓慢增加风速并测量两测点的压降;当压降开始不再增加时,其对应的风速即为临界全部流化速度.三种粒径的物料在锥形布风板内循环流化床中的临界全部流化速度与临界流化速度的比较见表2.

通过对锥形布风板内循环流化床上物料临界全部流化速度和物料临界流化速度的比较表明,锥形布风板内循环流化床的物料临界全部流化速度明显大于物料的临界流化速度,前者约为后者的1.3~1.6倍,这主要与物料粒径有关.

表2 临界全部流化速度与临界流化速度的比较Tab.2 Comparison of the minimum complete fluidizing velocity and the minimum fluidizing velocity

2.2 气化室风速的影响

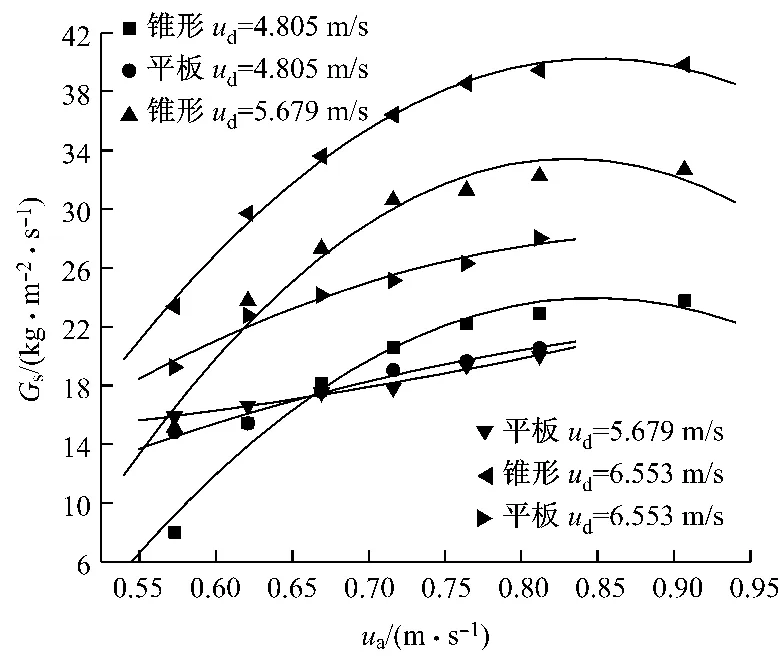

当气化室物料进入流态化后,由于气化室风速ua影响两床间的压降而影响颗粒循环流率.在试验中,保持其他参数不变(颗粒粒径dp=0.34mm,床层高度H=12cm),在2种布风板下,依次改变气化室风速ua,并分别测量在各工况下的循环流率,得到循环流率Gs与气化室风速ua的关系(图3).

图3 循环流率与气化室风速的关系Fig.3 Relation between Gsand ua

随着ua的增大,返料孔位置以上的物料质量浓度增加,但另一方面物料从气化室到提升管的流动阻力增加,两者的共同作用控制着循环物料的流动.从图3可知:对比锥形布风板内循环流化床的物料循环流率Gs,c与平板形布风板内循环流化床的物料循环流率Gs,f,在低ua(ua为0.573m/s)下,Gs,c小于Gs,f;随着ua的增大,Gs,c增长速率明显大于相同参数下Gs,f的增长速率;在高ua(ua为0.764m/s)下,Gs,c大于Gs,f.造成这种现象的原因是:在锥形布风板内循环流化床气化室中,由于布风板上物料堆积高度不同,造成各点流速不同,从边缘向靠近提升管侧流速降低,空隙率也随之减小,从而使布风板上侧存在靠近提升管侧到边缘处的压降,导致布风板上侧向边缘处的物料流动,流走的物料由原来上侧的物料补充.与此同时,由于流化床内部沿高度方向上的压降随着气流速度的减小而增大[11],在床层顶部,靠近提升管处的压力小于边缘处,因此在床层顶部,物料向中心处运动,从而使整个床层出现明显的循环流动[12].经过循环流动的物料在两床压降的推动下,能够更好地经过返料孔进入提升管.在低ua下,锥形布风板内循环流化床的流化数小于相同ua下平板形布风板内循环流化床的流化数,因此造成Gs,c小于Gs,f;随着ua的增大,锥形布风板促进气化室内的内循环流动作用使得Gs,c的增长速度明显大于相同风速下的Gs,c;而在高ua下,由于流动阻力的增加,使得Gs的增长速率减小并趋于平缓.

2.3 提升管风速的影响

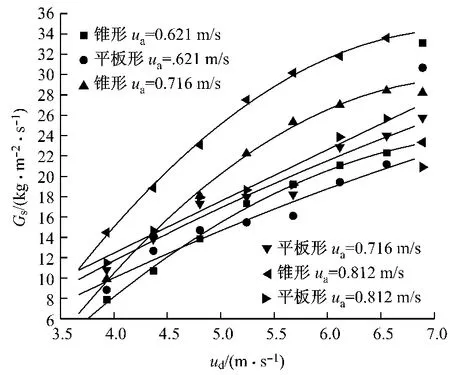

在试验中,控制其他参数不变,依次改变提升管风速ud并测量颗粒循环流率Gs,得到Gs与ud的关系(图4).

图4 循环流率与提升管风速的关系Fig.4 Relation between Gsand ud

从图4可知:随着ud的增大,Gs增大,但增大的速率逐渐变小;随着ud增大,在相同的ud下,Gs,c大于Gs,f,且Gs,c的增长速率大于 Gs,f.提升管风速ud通过影响提升管的物料质量浓度对两床压降进行控制,进而影响循环流率.随着ud的增大,提升管内物料质量浓度减小,使提升管底部压力降低,两床间压降增大,进而使物料循环流率随着ud的增大而增大.在低ud下,物料进入提升管后只有较小颗粒达到终端速度ut;随着ud的增大,更大粒径范围内的物料颗粒能够达到终端速度ut,从而被带出提升管,因此Gs的增长速率较大;在高ud下,所有粒径范围内的物料颗粒都能够达到终端速度,从而使提升管中物料质量浓度的减小趋势趋缓,提升管底部的孔隙率变化幅度减小,两床间的压差变化也相对放缓[13],因此Gs的增大随着提升管风速的增加而趋于缓慢.在图4中,2种布风板对Gs产生不同影响的原因是:布置锥形布风板的气化室由于布风板的结构特点,能够使得相对更多的物料进入提升管,从而参与循环的物料增加,使Gs,c大于在相对参数控制下的Gs,f,而且Gs,c的增长速率也大于 Gs,f.

2.4 床层高度的影响

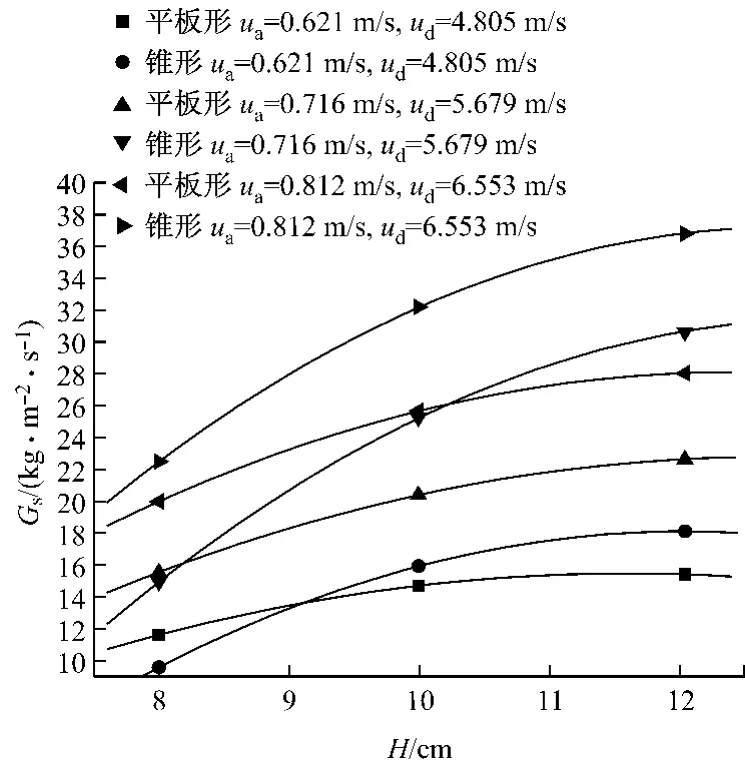

床层高度H对颗粒循环流率Gs的影响也较大.在保持操作气速不变的试验工况下,分别对2种布风板上不同床层高度下的循环流率进行了测量,得到H与Gs的关系(图5).从图5可知:随着物料床层高度的增加,循环流率增大的速度减小;物料床层高度对Gs,c的影响大于对 Gs,f的影响.

图5 循环流率与床层高度的关系Fig.5 Relation between Gsand H

随着床层高度的增加,气化室侧返料孔上部的压降增大,从而使两床间物料循环推动力增大,使更多的物料可以参与循环.但随着H 的增加,气化室侧返料孔上部物料质量浓度的增加不多,因此Gs的增大趋势变缓.2种布风板对Gs影响的区别在于:H对锥形布风板内循环流化床的影响更大,因为在H较小时,锥形布风板上各点床层高度变化较大,从而使气化室内风量分布不均匀,流化风大部分只能从料层薄的地方穿过,因而不能在气化室形成良好的循环.在高床层下,各点床层高度变化相对较小,因此风量分布均匀且死区较小,在气化室能够形成稳定循环,因而锥形布风板内循环流化床的物料循环流率随着床层高度变化而变化的幅度也较大.

2.5 物料颗粒粒径的影响

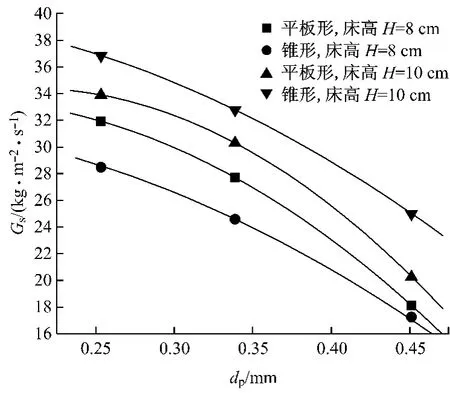

物料颗粒粒径dp直接影响流化特性,因此对循环流率Gs的控制具有重要意义.图6给出了物料颗粒粒径与颗粒循环流率的关系.其中,气化室风速ua为0.716m/s,提升管风速ud为5.679m/s.

图6 物料颗粒粒径与循环流率的关系Fig.6 Relation between Gsand dp

从图6可知:随着dp的增大,颗粒循环流率降低.当dp从0.34mm增大到0.45mm时,颗粒循环流率的减小量大于dp从0.256mm增大到0.34 mm时颗粒循环流率的减小量.物料颗粒粒径影响流化特性,在颗粒平均粒径较小时,小粒径物料所占比例较大,在提升管内能达到其终端速度的物料较多,因此Gs较大.而在颗粒平均粒径较大时,大粒径物料所占比例较大,因此参与循环的物料较少,所以Gs较小.Gs减小而速率增大是由于颗粒平均粒径较大时,大粒径颗粒所占比例越来越大,因而使得可带出提升管的物料颗粒迅速减少.2种布风板在不同粒径下对Gs影响的区别在于:随着dp的增大,Gs,c的减小速率小于相同参数下Gs,f的减小速率.由于锥形布风板对气化室内循环的强化作用,促使更多物料进入提升管,使得提升管中能够参与循环的物料增加,因此Gs,c减小速率小于相同工况下Gs,f的减小速率.此外,由图6还可以看出:在H 为8cm时,Gs,c小于Gs,f,但当 H 为10cm 时,Gs,c大于Gs,f,这是由于在不同布风板下,床层高度对循环流率有影响(具体分析见2.4节床层高度的影响):在低H下,锥形布风板不能使气化室内物料形成较好的循环,因此Gs,c小于Gs,f;但当 H 增加时,由于锥形布风板的结构特点使得气化室内存在稳定循环,因此Gs,c大于Gs,f.

3 结 论

(1)对锥形布风板提出了临界全部流化速度的概念,该速度明显大于物料临界流化速度.

(2)气化室风速对Gs,c和Gs,f均有影响:随着气化室风速的增大,增长速率先增大,而后逐渐变缓,气化室风速对Gs,c的影响明显大于对Gs,f的影响.

(3)由于布风板的结构影响,布置了锥形布风板的气化室能使相对更多的物料进入提升管,从而使Gs,c大于在相同参数控制下的Gs,f,而且随着提升管风速的增大,Gs,c的增长速率大于Gs,f.

(4)物料床层高度对Gs,c的影响明显大于对Gs,f的影响,物料颗粒粒径对 Gs,c的影响小于对 Gs,f的影响.

(5)通过对试验数据的对比发现,在对循环流率的控制上,锥形布风板优于平板形布风板.

[1]董玉平,邓波,景元琢,等.中国生物质气化技术的研究与发展现状[J].山东大学学报:工学版,2007,37(2):1-7.DONG Yuping,DENG Bo,JING Yuanzhuo,et al.A review of the research and development of biomass gasfication technology in China[J].Journal of Shandong University of Technology:Engineering Science,2007,37(2):1-7.

[2]赵文立,沙作良,王铁峰,等.内循环流化床颗粒循环速率实验研究[J].天津科技大学学报,2011,26(1):23-26.ZHAO Wenli,SHA Zuoliang,WANG Tiefeng,et al.Experimental study on the solid circulation rate in an internally circulating fluidized[J].Journal of Tianjin University of Science & Technology,2011,26(1):23-26.

[3]HSIN H S,CHEN Y C.Solids circulation and attrition rates and gas bypassing in an internally circulating fluidized bed[J].Chemical Engineering,2003,42(23):5915-5923.

[4]黄立成,马隆龙,周肇秋,等.隔板式内循环流化床的流动特性研究[J].太阳能学报,2008,29(7):900-904.HUANG Licheng,MA Longlong,ZHOU Zhaoqiu,et al.Experimental study on particle flow characteristics in a clapboard-type internal circulating fluidized bed reactor[J].Acta Energiae Solaris Sinica,2008,29(7):900-904.

[5]盖志杰.内循环流化床的数值模拟与实验验证[D].哈尔滨:哈尔滨工业大学能源科学与工程学院,2006.

[6]KAMAKAR M K,DATTA A B.Hydrodynamics of a dual fluidized bed gasifier[J].Advanced Powder Technology,2010,2(1):1-8.

[7]方梦祥,岑建孟,王勤辉,等.25MW循环流化床热、电、煤气多联产装置[J].动力工程,2007,27(4):635-639.FANG Mengxiang,CEN Jianmeng,WANG Qinhui,et al.25MW circulating fluidized bed heat-power-coal gas-poly generation installation[J].Journal of Power Engineering,2007,27(4):635-639.

[8]KAUSHAL P,PRÖLL T,HOFBAUER H.Model development and validation:co-combustion of residual char,gases and volatile fuels in the fast fluidized combustion chamber of a dual fluidized bed biomass gasifier[J].Science Direct,2007,86(17):2687-2695.

[9]岑可法,倪明江,骆仲泱,等.循环流化床锅炉的设计与运行[M].北京:中国电力出版社,1998:66-78.

[10]路春美,程世庆.V型床流化速度与颗粒混和动量的研究[J].动力工程,1997,17(3):22-25.LU Chunmei,CHENG Shiqing.Study fluidizing vocity and particle mixing momentum of V-type[J].Journal of Power Engineering,1997,17(3):22-25.

[11]毛鸿禧.沸腾锅炉[M].长沙:湖南科学技术出版社,1979:56.

[12]邵延玲,栾涛.鼓泡床颗粒内循环动力特性研究[J].山东工业大学学报,1990,20(1):61-67.SHAO Yanling,LUAN Tao.Study on dynamic characteristics of bubble bed particle internally circulating[J].Journal of Shandong University of Technology,1990,20(1):61-67.

[13]陈鸿伟,刘焕志,李晓伟,等.双循环流化床颗粒循环流率试验与BP神经网络预测[J].中国电机工程学报,2010,30(32):25-29.CHEN Hongwei,LIU Huanzhi,LI Xiaowei,et al.Experimental research on solids circulation rate in a double fluidized bed and BP neural network prediction[J].Proceeding of the CSEE,2010,30(32):25-29.