重型燃气轮机转子-轴承系统综合试验平台

徐自力, 赵世全, 王建录, 王为民, 王铁军, 虞 烈

(1.西安交通大学 机械结构强度与振动国家重点实验室,西安 710049;2.东方汽轮机有限公司,德阳 618000)

由于燃气轮机具有效率高、污染小、用水量少、启动速度快以及建设周期短等优点,自1939年诞生以来得到了快速发展.目前,投入商业运行的先进重型燃气轮机透平燃气初温已达到1500℃,单循环与联合循环热效率分别达到40%和60%[1-2].由于燃气轮机技术含量高,设计制造难度大,在世界范围内形成了美国通用电气(GE)、日本三菱(MHI)、德国西门子(Siemens)、欧洲阿尔斯通(Alstom-ABB)以及俄罗斯列宁格勒金属工厂等五大公司高度垄断的局面.截至2004年,这几家公司的厂商及其伙伴厂商的产品份额约占世界总量的80%[3],在2011年,西门子、通用电气和三菱等三家公司及其伙伴厂商的市场份额已经超过90%.

我国重型燃气轮机经历了50年的马鞍型发展历程,目前正处在新的发展阶段.近十年来,引进了三菱、西门子以及通用电气公司的E/F级重型燃气轮机制造技术,使我国燃气轮机制造能力得到了大幅提升.然而,引进的只是冷部件的制造技术,外方并没有转让热部件制造技术,燃气轮机包括冷部件在内的设计和试验技术至今仍被外方所垄断.

在重型燃气轮机领域,我国和发达国家的差距仍然很大.燃气轮机不仅应用于发电,而且还广泛应用于航空、航天、舰船和兵器等领域,是世界各国战略必争的先进动力装备.因此,提升我国重型燃气轮机自主设计和制造能力,缩短与先进制造厂商的差距,是关系到我国能源和国防安全的重大战略任务.考虑到高温、高压和高转速等极端服役环境的要求以及高温部件冷却等多种因素,重型燃气轮机大多采用了盘式拉杆组合转子结构,F级燃气轮机的转子质量近100t,因而对轴承提出了很高要求.盘式拉杆组合转子-轴承系统的动力学设计是燃气轮机发展所公认的核心技术之一,而开展试验研究又是开发盘式拉杆组合转子-轴承系统动力学设计技术所必须的.为此,在国家973计划支持下,建立了重型燃气轮机转子-轴承系统综合试验平台,下面对部分试验台功能和试验方法作简要介绍.

1 大型重载轴承静态性能试验台

为了全面评价轴承的综合性能和为轴承的设计及安全运行提供保障,对轴承的理论计算结果进行验证并为计算模型的改进提供依据,建造了大型重载轴承静态性能试验台,可用于对上瓦固定-下瓦可倾轴承以及可倾瓦轴承等多种形式轴承静态性能进行测试和试验,以满足重型燃气轮机重载轴承研发的需要.

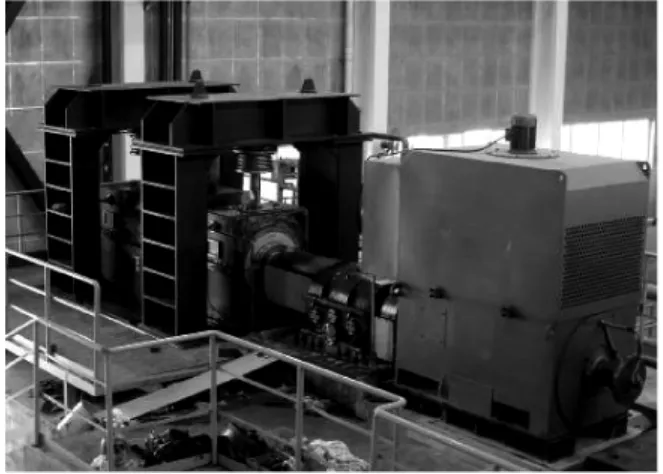

大型重载轴承静态试验台主要由试验台主体、加载系统、测试系统、动力和控制系统、润滑系统以及水冷却系统等五部分组成(图1).试验台主体采用两端加载,中间为试验轴承的单支点结构,主要由试验转子、轴承、轴承箱、加载轴承箱、加载波纹管、加载轴承、增速齿轮箱以及万向联轴器等组成.该试验台驱动功率为800kW,轴承最大轴颈为800 mm,转速范围为0~3600r/min,其轴承最大载荷为50t.

此试验台可以用来测量轴转速、进油温度、进油压力、润滑油流量、沿轴承周向巴氏合金温度分布、沿周向油膜压力分布、轴承加载压力以及轴心稳态位置(偏心率、偏位角)等参数.在整套试验装置中,共布置了24个压力测点和26个温度测点.

图1 大型重载轴承静态性能试验台Fig.1 Bearing test-bed of heavy-duty gas turbine

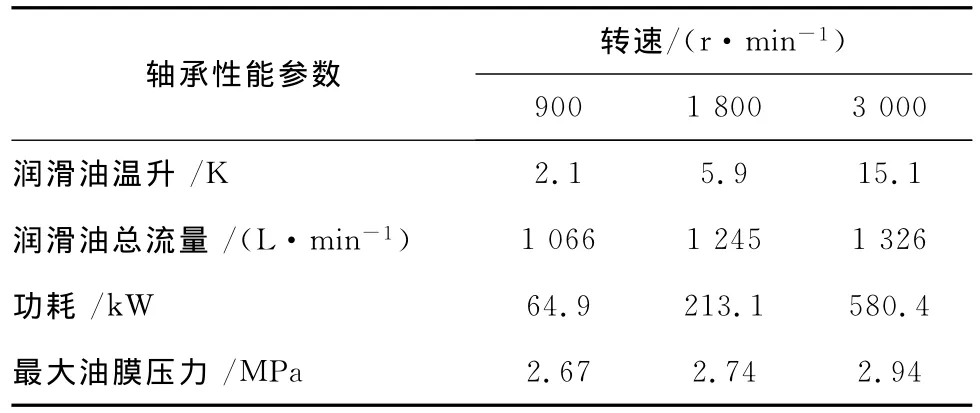

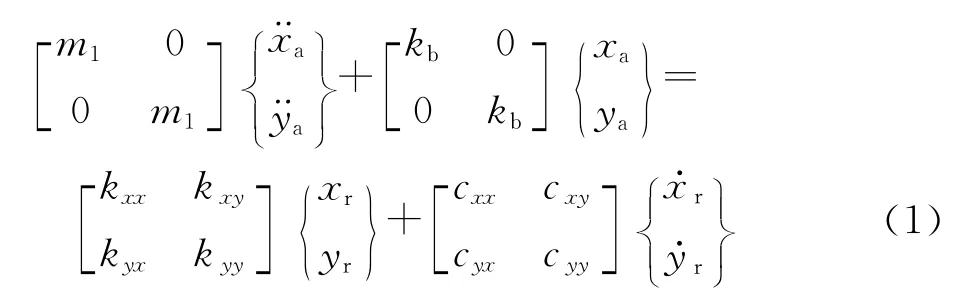

利用该试验台对一套轴径为560mm的重载可倾瓦轴承进行了试验.在进油压力为0.078MPa、进油温度为40℃和比压为1.76MPa时在900~3000 r/min转速下进行了轴承试验,不同转速下的轴承性能参数见表1.

通过试验分析了转速、进油温度和比压等对轴承静态性能的影响,结果表明:(1)随着转速的加快,润滑油流量在低转速下增加得较快,但在达到2400r/min后,润滑油流量增幅减小并逐渐稳定;(2)随着转速的加快,摩擦功耗增加,在2400r/min以后,摩擦功耗增加较快,轴承功耗剧增,导致轴承排油温度和巴氏合金温度升高;(3)轴承排油温度升高,进油温度提高,会降低轴承的承载能力;(4)低速试验时,轴瓦温度无异常现象,试验轴承未发现黏瓦,说明该结构型式的轴承低速性能良好,在重载工况下轴承未发生黏瓦和拉毛.

表1 不同转速下的轴承性能参数Tab.1 Bearing performance at different rotating speeds

2 基于高速动平衡机的轴承动特性参数辨识试验台

目前,大多通过施加外部激励获取系统响应以得到轴承油膜动特性参数[4].这种方法对于小型滑动轴承是简便可行的,然而重型燃气轮机的径向滑动轴承属于重载、大尺寸轴承,面临着难以施加大功率激励、系统信噪比低以及不易有效获取系统响应等难题.因此,提出利用转子系统本身的不平衡响应,以轴承和轴承支撑系统作为研究对象的辨识方法[5],文献[6]中在动平衡试验的基础上进行了轴承油膜动特性参数的辨识试验和研究,但是已有的文献未曾考虑刚度改变前后摆架参振质量的变化.

为此,建立了基于高速动平衡机的轴承动态特性参数辨识试验台并提出了测试方法.根据摆架的刚度可变特性以及水平和垂直方向等刚度的设计特点,简化了轴承与摆架系统物理模型,并考虑了摆架参振质量的变化.对摆架动刚度进行了测试,获得了摆架等效刚度和参振质量,并形成了一种轴承油膜动特性参数的快速辨识方法[7],可以用于对重型燃气轮机的轴承动特性进行测试.

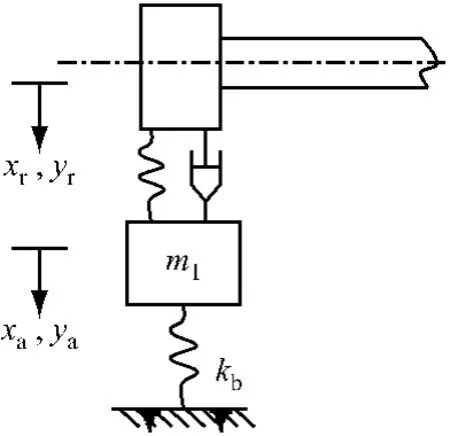

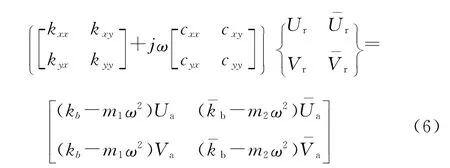

根据动平衡机摆架轴承座在水平(x)和垂直(y)方向的等刚度设计特点,将摆架视为各向同性,即2个方向的等效支撑刚度均为kb,单位为N/m,轴承的支撑摆架为金属杆,因此可以忽略其阻尼特性.以一侧摆架-轴承子系统为例(图2),列出其动力学方程:

图2 摆架-轴承子系统Fig.2 Pedestal-bearing subsystem

式中:m1为动平衡机摆架的参振质量,kg;xa,ya分别为轴承在x方向和y方向的绝对位移,m;xr,yr分别为轴颈与轴承在x方向和y方向的相对位移,m;kij和cij(i=x,y;j=x,y)分别为滑动轴承油膜的刚度和阻尼,单位分别为N/m和N·s/m.

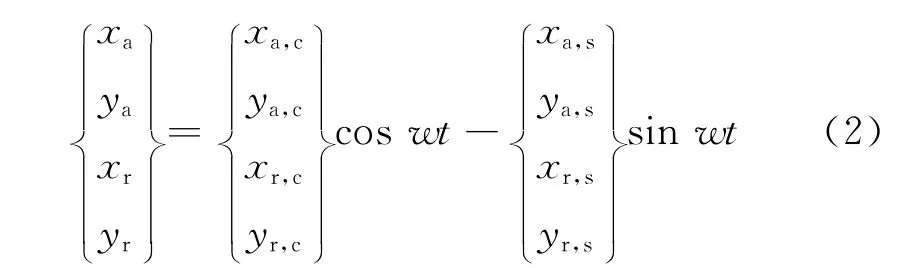

令不平衡响应xa,ya,xr,yr为:

式中:ω为转子角速度,rad/s;下标c表示位移的余弦分量;下标s表示位移的正弦分量.

将位移写成复数形式

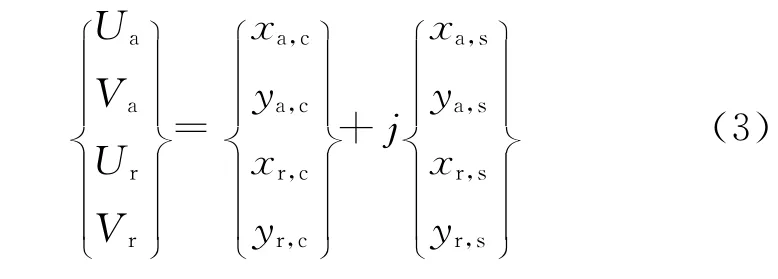

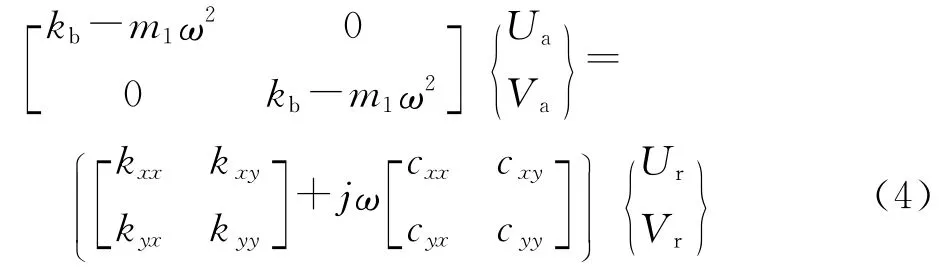

利用上式,并将式(2)代入式(1)得到复数方程:

式中:Ua、Va、Ur、Vr分别为摆架支撑刚度和参振质量改变前的位移.

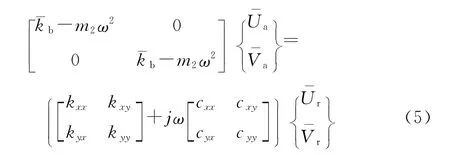

在工作转速下,可以对动平衡机摆架刚度和参振质量进行改变,此时其他运行参数不变,因此可以认为滑动轴承的油膜动特性参数kij和cij是不变的.在改变摆架支撑刚度后,刚度和参振质量变为和m,可得另一组方程:2

联立式(4)和式(5)得:

利用下式可识别出滑动轴承油膜的刚度和阻尼:

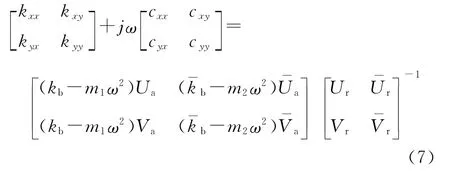

在识别轴承油膜动特性参数时,动平衡机摆架的等效刚度、参振质量是必需的参数,其准确性直接影响油膜动特性参数识别的准确性.因此,在进行油膜动特性系统识别前,必须对摆架等效刚度和参振质量等结构参数进行测定.采用偏心激振方式,测量不同频率下摆架的动刚度值,并通过多项式拟合得到摆架等效刚度和参振质量(表2).摆架为各向同性结构,所以x方向和y方向的刚度值一致.

笔者对某重载轴承-转子系统进行了试验和测试,以识别轴承油膜动特性参数.在额定转速下,轴承油膜动特性系数的试验值与理论值见表3.从表3可以看出:两组数据在一个数量级内,说明辨识结果和理论值基本吻合,证明该辨识方法具有可行性,从识别结果的对比也可以看到该方法仍有改进的空间.

表2 摆架的结构参数Tab.2 Structural parameters of pedestal

3 转子高速动平衡与轴系模态测试试验台

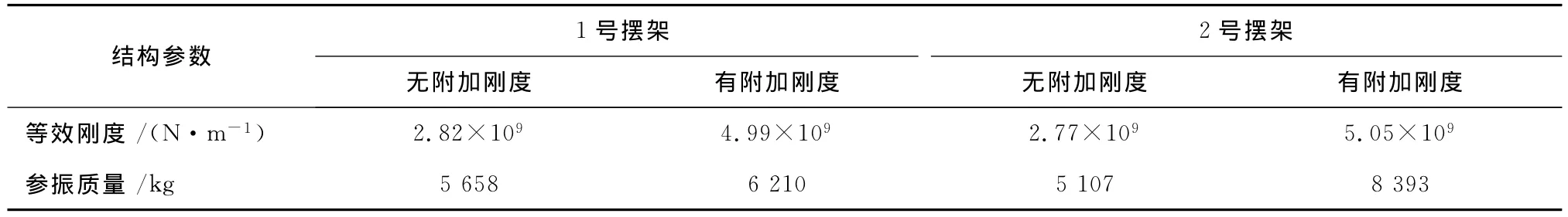

为了对重型燃气轮机转子高速动平衡进行测试,设计和制造了250t摆架,在真空仓中就可完成对重型燃气轮机转子高速动平衡与轴系模态的测试和试验,转子高速动平衡与轴系模态测试试验台见图3.

图3 转子高速动平衡与轴系模态测试试验台Fig.3 High speed balancing and modal measurement test-rig of rotor

利用高速动平衡机可以测量转子的临界转速和不平衡响应,同时采用试验模态分析技术还能够测量转子横向振动的模态振型.

4 三级透平级间耦合试验台

国外一些大公司和高校的实验室都十分重视空气透平级间耦合试验研究,日本的日立、三菱和东芝公司,美国的通用电气公司,欧洲的Alstom公司和英国剑桥大学、德国亚深大学以及MTU研究中心均进行过空气透平试验和研究.

建成了三级透平级间耦合试验平台(图4),主要由试验台位本体、风源系统、水力测功器、测量控制系统、电气系统以及水冷却系统等部分组成,是空气动力学、转子动力学、电气控制和测量技术等多学科集成的体现.

该试验台的风机功率为5000kW,流量为1800m3/min,出口压力为274kPa.叶片根径变化范围为660~900mm,最长试验叶片高度为250 mm,转速为1500~6000r/min.三级透平级间耦合试验台在转速、试验叶高以及汽源功率等方面均具有较高指标.

该试验平台的主要功能有:(1)进行单级、2级或3级非定常流动试验研究;(2)进行多级综合效率测试;(3)进行级间流场的详细测试;(4)进行汽封小间隙流动试验;(5)进行级间耦合试验;(6)进行叶片的振动特性试验.

图4 三级透平级间耦合试验台Fig.4 Test rig for interstage coupling

通过三级透平级间耦合试验台可以对CFD的计算结果进行验证和修正,可以对级内隔板漏汽、级间漏汽和平衡孔漏汽,汽流之间的相互作用及对级特性的影响以及级间耦合对叶片振动的影响进行研究,从而为通流部分优化设计及叶片和转子振动设计提供依据.

5 转子模化试验台

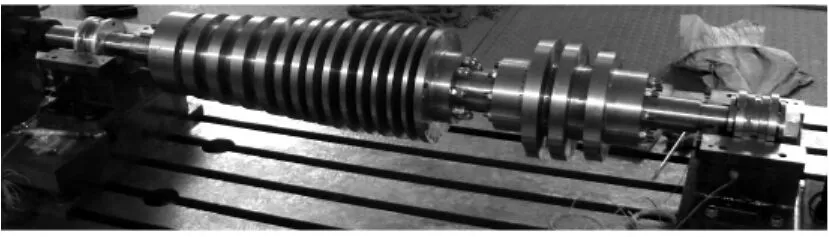

设计和制造了重型燃气轮机转子的模化试验台,目的在于观察和研究盘式拉杆转子系统所特有的线性、非线性动力学现象,探索拉杆松紧程度、拉杆紧力不对称、拉杆数目、摩擦传扭面受力不均、传扭面粗糙度和端面齿不均匀等结构参数与转子动力学行为之间的内在关系,研究转子从线性过渡到非线性振动的阀值,最后形成盘式拉杆转子系统的试验理论、试验方法和测试技术.

图5为设计和搭建的盘式拉杆模化转子-轴承试验台.压气机模化部分有15级叶轮,其中第一级叶轮和前端轴锻造成整体,透平级模化部分有3级叶轮,轴承为4瓦的可倾瓦轴承.压气机端采用径向轴承,透平端采用径向-推力轴承.

图5 模化转子-轴承系统试验台Fig.5 Model test rig of rotor-bearing system

6 现场测试

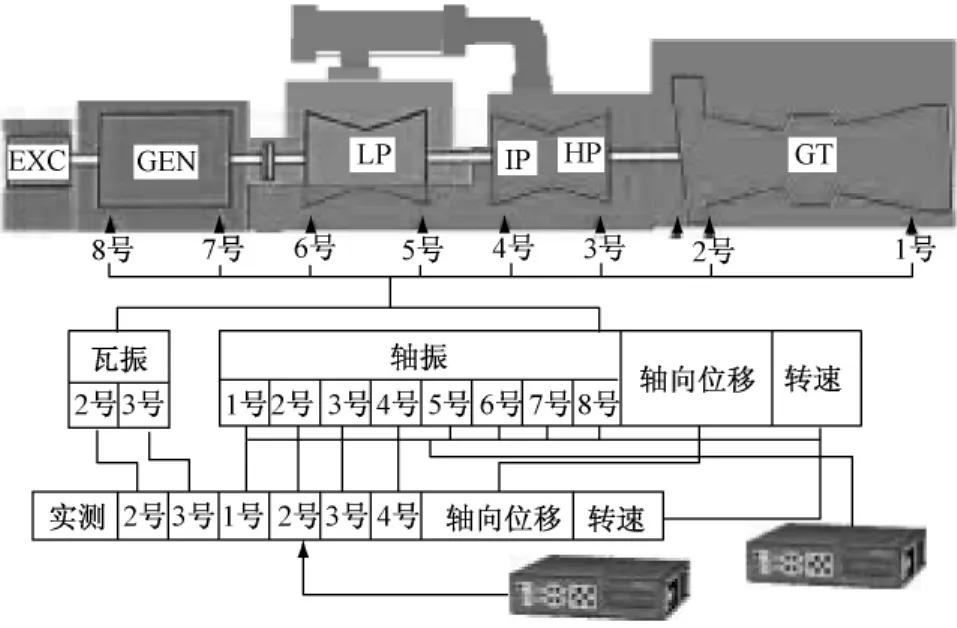

对某电厂1号燃气-蒸汽联合发电机组的轴系振动进行了监测和评估[8],为重型燃气轮机设计与运行积累了数据和经验.该轴系共有8个支承、4段转子,图6为监测参数测点布置示意图.从燃气轮机端开始分别为燃气轮机转子,汽轮机高压转子、中压转子、低压转子,发电机转子和励磁机转子,整个轴系总长为40m.在每个轴承支承面附近安装了垂直成45°角的2个测量转子径向振动的电涡流位移传感器,另外安装了3个轴向位移传感器,用于监测轴系的轴向振动.采用2台便携式Bently 408型振动数据采集测试系统进行测量.轴振信号以及鉴相信号取自机组自备的Bently3500系统的缓冲输出口,轴承座的振动信号取自于该次测试时加装的速度传感器.

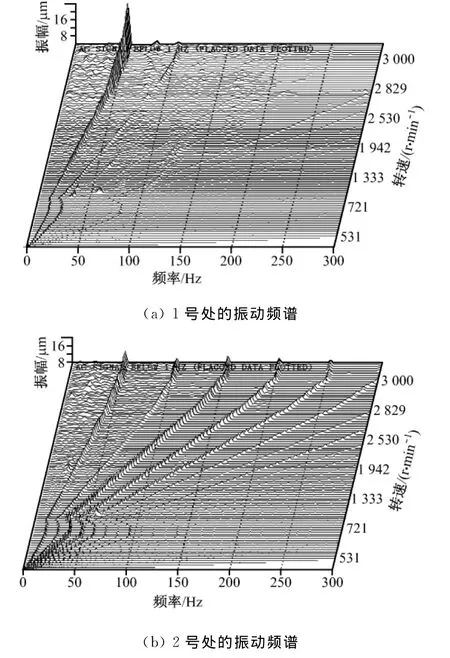

图7为启动过程中转子的振动瀑布.从图7可以看出:1号处轴振的频谱以基频为主,几乎没有倍频信号;2号处的振动频谱中倍频很复杂.该机组现场运行状况良好.

图6 监测参数测点布置示意图Fig.6 Arrangement of measuring points

图7 启动过程中转子的振动瀑布Fig.7 Waterfall plot of rotor vibration during start-up process

测试结果表明:在整个启停机过程和额定转速下运行时,转子轴承系统运行平稳,该转子轴承系统设计合理,转子动平衡质量良好.虽然此盘式拉杆转子是组合式、不连续的结构,但表现出与连续转子系统同样的特征,说明通过合理的设计可以将不连续的转子转换为准连续转子,能够满足大型动力装备对转子的需要.该燃气轮机转子具有良好的阻尼特性,证明拉杆转子比传统整体转子具有更多的优势.

7 结束语

建成的重型燃气轮机轴承静态性能试验台和基于高速动平衡机的轴承动特性参数辨识测试试验台为重型燃气轮机大轴径、高载荷轴承特性的试验以及计算和分析模型的验证提供了条件.建成的转子高速动平衡和轴系模态测试试验台以及三级透平级间耦合试验台为燃气轮机转子的高速动平衡和横向振动的模态测试以及为非定常气流对转子的影响研究提供了条件.而转子模化试验台和实际转子的现场测试则为盘式拉杆转子线性、非线性动力学现象探索和研究以及转子的设计和验证提供了依据.初步形成了重型燃气轮机转子-轴承系统动力学试验体系,为我国重型燃气轮机转子-轴承系统的自主设计和发展提供了重要技术支撑.

[1]蒋洪德.加速推进重型燃气轮机核心技术研究开发和国产化[J].动力工程学报,2011,31(8):563-566.JIANG Hongde.Promote heavy duty gas turbine core technology development and industrial application in China[J].Journal of Chinese Society of Power Engineering,2011,31(8):563-566.

[2]DREW R.Breaking the efficiency barrier[J].Turbomachinery International,2011,52(4):18-20.

[3]崔平,林汝谋,金红光,等.世界燃气轮机市场厂商与产品性能[J].燃气轮机技术,2004,17(2):16-23.CUI Ping,LIN Rumou,JIN Hongguang,et al.Gas turbine manufacturers and products in the world[J].Gas Turbine Technology,2004,17(2):16-23.

[4]HA H C,YANG S H.Excitation frequency effects on the stiffness and damping coefficients of a five-pad tilting pad journal bearing[J].ASME J Tribology,1999,121(3):517-522.

[5]姚大坤,黄文虎,邹经湘.滑动轴承油膜刚度参数的识别[J].动力工程,2005,25(4):483-486.YAO Dakun,HUANG Wenhu,ZOU Jingxiang.Identification of oil-film stiffness coefficients of journal bearings[J].Journal of Power Engineering,2005,25(4):483-486.

[6]段吉安.转子轴承系统油膜动特性研究及模态参数误别的研究 [D].西安:西安交通大学机械工程学院,1996.

[7]张明书,徐自力,漆小兵,等.大型动压滑动轴承动特性系数辨识研究[J].西安交通大学学报,2010,44(7):75-78.ZHANG Mingshu,XU Zili,QI Xiaobin,et al.Identification investigation of oil-film dynamic coefficients of large-size journal bearings[J].Journal of Xi'an Jiaotong University,2010,44(7):75-78.

[8]徐自力,张明书,景敏庆,等.某F级重型燃气轮机盘式拉杆转子动力特性的测试及评估[J].振动与冲击,2010,29(增刊):135-138.XU Zili,ZHANG Mingshu,JING Minqing,et al.Monitoring and evaluation of dynamic characteristics for combined rotor with bolted construction of a F-class heavy-duty gas turbine[J].Journal of Vibration and Shock,2010,29(s):135-138.