某电子设备的热分析

董智鼎,李 龙

(船舶重工集团公司723所,扬州225001)

0 引 言

随着电子封装技术水平的不断提高,电子产品的外形尺寸越来越小,单位热流密度也迅速增大。寻找一条低热阻的通道将热量有效地传导出去,避免积聚则尤为重要[1]。电子设备热设计是十分必要的环节,研究散热方法,改善散热方式,提高冷却效果,对提高电子产品的运行稳定性具有十分重要的意义[2]。利用计算机仿真技术,应用专业仿真软件进行的热设计及热分析,可大大减少计算量,缩短研制周期,降低开发成本,避免传统分析时的大量公式计算。文中根据工程实际,利用Icepak软件对某电子设备进行热分析,详细介绍了利用Icepak软件进行热设计仿真的过程[3]。

1 物理模型

发热器件分布在印制板上,总发热功率为23W,环境温度62℃,高温试验2h,器件最高耐受温度85℃。设备外形尺寸为:长150mm,宽100 mm,高31mm。印制板沿长度方向水平安装在设备内,如图1所示。

图1 电子设备简化模型

发热器件的上表面与安装面紧贴,为了降低发热器件与安装面的接触热阻,在其中间均匀地涂抹导热硅脂。

2 仿真过程

使用Icepak软件对实际的工程问题进行热分析时,主要过程是建立模型,加载边界条件,生成网格,检查气流,求解计算,检查分析。其中关键是模型是否符合实际,网格是否合理。

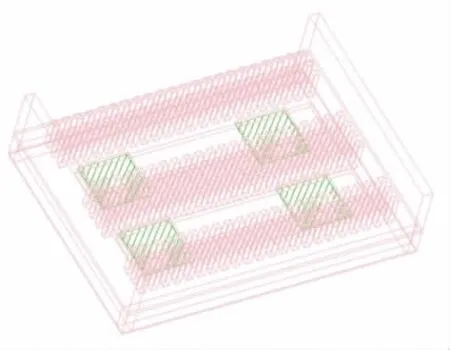

2.1 建立模型

如图2所示,利用模型库中的cabinet命令建立求解域,然后根据设备组成的几何尺寸应用block命令拼接而成;再根据模型库中的source命令建立热源。在建模过程中,为了增大散热面积,将模型的上表面设计为散热器形式。模型所用材料为硬铝,其导热系数为201W/(m·K),密度为2 800kg/m3,比热容为1.046 5kJ/(kg·K)。

图2 仿真模型

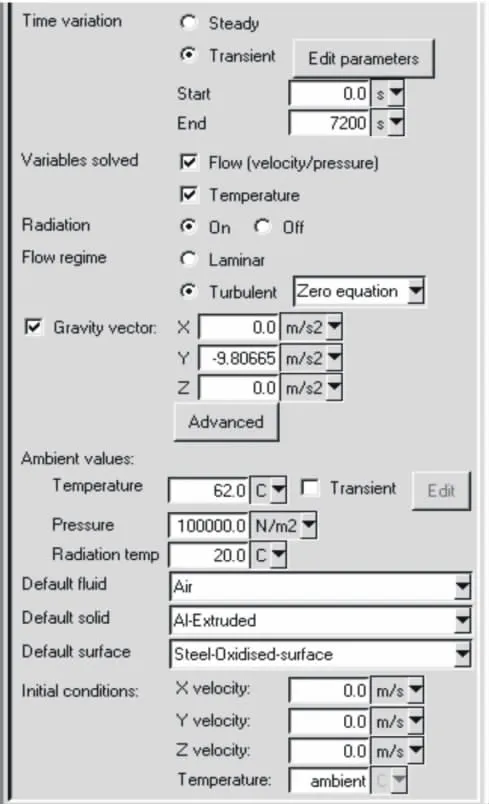

2.2 初始条件及边界条件的设置

在相应的参数面板中加载初始条件和边界条件,首先修改Problem setup/Basic parameters中的参数设置,主要设置如图3所示。

2.3 求解计算

网格划分完后,可进行求解计算。启动Fluent求解器开始解算之前,要先设置求解残留和迭代次数[4]。在该算例中,默认的残留设置即可满足迭代要求。一般情况下,只要在迭代过程中发现连续性方程、动量方程及能量方程中有一个方程发散,就需要终止迭代,然后重新检查模型及网格划分,同时调整松弛因子,直至迭代收敛,如图4所示。

2.4 结果显示

通过后处理中的object face功能可以显示模型的温度分布,如图5所示。

由温度分布云图可以看出,在自然散热的条件下,仅仅通过增大散热面积,无法满足散热要求。

3 优化设计

3.1 增加热管

热管主要靠工作液体的汽、液相变传热,由于热阻很小,因此具有很高的导热能力,加入热管后上述电子器件的仿真模型如图6所示。热管具有优良的等温性、热流方向可逆性。

图3 参数设置

通过图7可以看出,在增加热管后,器件温度分布更加均匀,且最高温度下降了5℃左右,但是器件的最高温度仍高于器件耐受温度。

图4 残差曲线

图5 温度分布云图

图6 仿真模型

图7 温度分布云图

3.2 增加风机

自然散热无法满足要求,改为强迫对流方式,如图8所示,风机风量为40cfm,风压100pa。

图8 温度分布云图

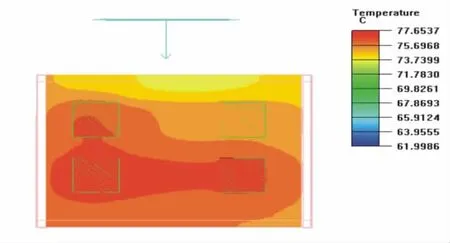

如图9,由于风机的强迫对流,散热效果有了明显的改善,最高温度为77.6℃,可以满足散热需求。

图9 沿发热器件切面的温度云图

4 结论

通过计算机热仿真,可以为方案设计阶段提供参考,减少了设计的重复性,提高了工作效率。上述热控方案的调整展现了ICEPAK软件在电子设备热设计中的过程和优点。利用热仿真软件可以及时发现方案中所存在的问题,便于设计人员对方案进行某些调整,在提升设备品质性能的同时,缩短了整个设备的研发周期,同时也证明了在结构设计中,要将热设计融入结构设计,两者兼顾。

[1]徐维新.电子设备可靠性热设计指南[M].北京:电子工业出版社,1995.

[2]邱成悌.电子设备结构设计原理[M].南京:东南大学出版社,2001.

[3]王丽.大功率电子设备结构热设计研究[J].无线电工程,2009,39(1):61-64.

[4]王彦海,张世伟,徐岩峰.Icepak仿真软件在水冷底板热设计中的应用[J].电子机械工程,2008,24(1):27-29.