不锈钢高压开关柜机器人螺柱焊应用

刘振国,金武飞,雷 霆,曹云翔

(北京机械工业自动化研究所,北京 100120)

0 前言

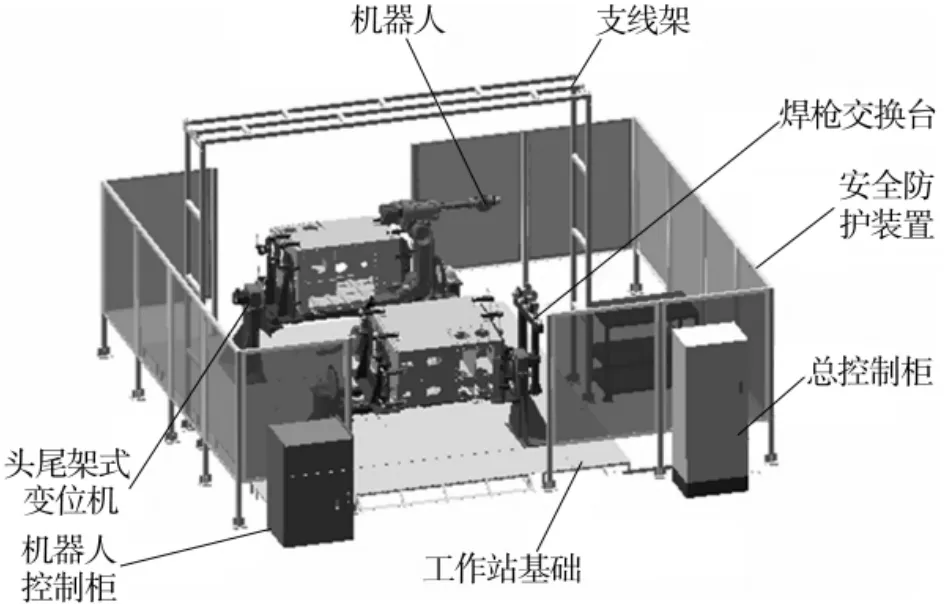

短周期拉弧式螺柱焊作为当前的主流电弧螺柱焊技术[1-2],在不锈钢开关柜领域应用广泛[3],但多数以手工焊接为主,生产效率较低,质量一致性较差,自动化程度偏低。特别是我国高速铁路技术的迅猛发展[4-5],对不锈钢高压开关柜的需求十分旺盛,促使螺柱焊接技术加速转型,再加之当前用工成本居高不下,提高螺柱焊的自动化程度已迫在眉睫。目前国外一些公司如Soyer、Taylor等已开发出CNC自动螺柱焊设备,但此类设备柔性较差,应用受到一定限制[6]。为此,结合该行业特点,提出采用成熟的工业机器人对柜体进行双(多)工位焊接,如图1所示。

1 系统组成

机器人螺柱焊工作站主要由工业机器人、头尾架式变位机、焊枪交换台、螺柱自动焊接系统(包括焊接电源、自动送钉机、自动焊枪)、寻位检测系统、控制系统以及其他安装附件等组成。其中焊枪交换台通过快换工具可实现0#检测探针、1#焊枪、2#焊枪的自动可靠切换,进而可实现多种规格螺柱的焊接。

图1 双工位机器人螺柱焊接工作站效果图Fig.1 Sketch of robot stud welding station with two positioners

2 焊接中存在的关键问题

2.1 可靠自动换枪

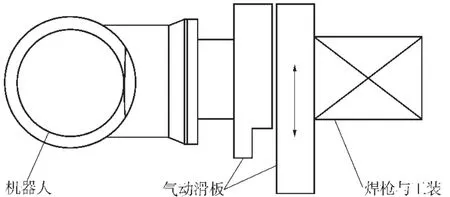

机器人在检测与焊接时,需要自动取放检测探针和焊枪,因此两者可靠迅速取放成为实现稳定焊接的前提。项目中焊枪交换台共三个枪位,采用如图2所示气动式快换工具(含集成电模块)进行切换,该工具设计巧妙,具有断气自锁功能并有相应的到位传感器,能可靠反映快换工具的当前状态。

图2 快换工具Fig.2 Fast Tool Changer

2.2 自动寻位检测

一般不锈钢高压开关柜板厚约3 mm,由激光切割成型且柜体尺寸较大,因而切割焊接变形在所难免。为保证螺柱焊接的位置度和垂直度,在焊接之前先通过寻位检测系统对工件进行检测十分必要。

通过借鉴弧焊系统中的接触寻位功能,设计了适用于本系统的自动寻位检测系统,原理如图3所示。检测探针首先从寻起点以较低搜索速度接近待测目标点,当接触到该点时,高速检测回路导通,机器人立即返回并记录下该点坐标信息。

图3 接触寻位原理Fig.3 Touch sensing principle

对于柜体的每个待焊面均需要检测7个点,其中点P1~P3反映工件的高度z向偏移,点P4~P7反映工件的横向x、y偏移与旋转偏移,如图4所示。利用这些点通过适当的坐标变换计算出一个特定的工件坐标系,在此坐标系下示教焊接起始点。这样每次重新装夹一个柜体工件,机器人重新拾取检测探针,调用自动检测程序,刷新工件坐标系和焊接起始点。最大程度上减小焊接变形与装夹偏差带来的不利影响,提高螺柱焊接的精度。

图4 7点寻位检测Fig.4 Touch sensing based on seven points

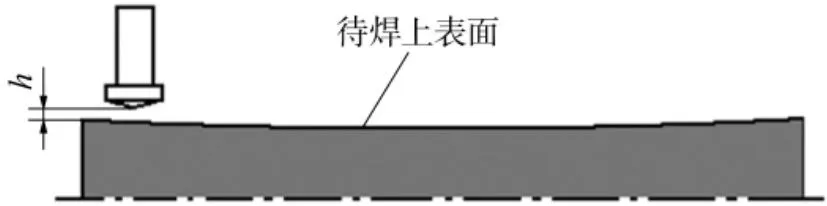

2.3 保证螺柱的提升高度

提升高度是指焊接过程中螺柱从工件表面向上提起的高度,该高度是保证可靠引弧和实现高质量焊接最重要的参数,如图5所示。一般提升高度取决于待焊螺柱的直径,对于M8螺柱,提升高度约1.8 mm。目前较成熟的自动送钉机产品多采用压缩空气传送焊钉,但在焊钉被送至焊枪夹套时,因焊钉被吹出时的运动惯性及压缩气压力瞬时变化,无法保证每次吹出焊钉时的伸出长度保持一致,这恰是影响提升高度的主要原因所在。为消除此影响,措施有两个。

图5 提升高度Fig.5 The lifting height

一是采用“二次下压”。在螺柱被送出后,焊接时在程序上设定先进行第一次下压(不引弧),将夹套中的螺柱压至一个特定伸出长度,然后进行第二次下压,开始引弧焊接,焊接过程如图6所示。

图6 二次下压流程框图Fig.6 The flow chart of re-pressing stud welding

二是安装带限位的气动滑块装置。采用气动滑块装置可一次下压即完成焊接,同时又可消除上述不利影响,实际应用中建议采用此方式,如图7所示。

图7 气动滑块Fig.7 Pneumatic slide

2.4 变形较大待焊面的变形补偿

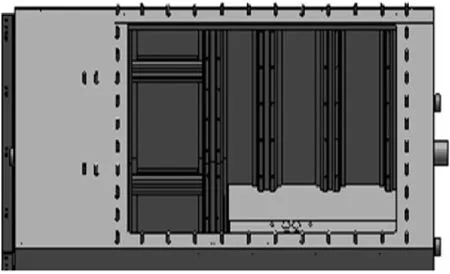

不锈钢开关柜行业多数采用激光切割板材,然后拼焊而成。对图8所示的板材大面积切割后变形往往较大[3],拼焊后待焊表面多数下陷。因此,在焊接时无法保证如图9所示距离h的一致性,无法保证螺柱的垂直度[6],甚至有时无法正常起弧或虚焊,导致中断。为解决此问题,添加了补偿函数,当机器人持焊枪行走至待焊面变形较大处时,补偿函数自动修正焊枪z向移动距离,并向下多压一距离δ,保证焊枪的提升高度在合理范围内,进而实现稳定焊接。

图8 变形较大焊接面Fig.8 Welding surface with large deformation

图9 大变形补偿Fig.9 Compensation for large deformation

3 结论

通过大量焊接试验和项目积累,对焊接中存在的关键问题进行了分析总结,提出较为切实可行的措施,解决了实际生产中存在的一些质量问题,为推广机器人螺柱焊奠定了基础。特别是寻位检测技术的植入,为实现螺柱较高精度自动焊接成为可能。

[1]池 强,张建勋,付继飞.电弧螺柱焊技术的发展与应用[J].焊接技术,2003,32(06):18.

[2]黄贤聪.螺柱焊技术的应用与发展趋势[J].机械工人,2001,(09):4-5.

[3]刘海涛.螺柱焊技术在机车车体上的应用[J].电力机车与城轨车辆,2011,34(02):46-48.

[4]池 强,张建勋,付继飞,等.拉弧式电弧螺柱焊质量影响因素[J].电焊机,2005,35(04):6-9.

[5]程石来,于百川,程 结.影响螺柱焊质量的因素及对策[J].现代制造工程,2008(11):67-70.

[6]Chambers H A.Principles and practices of stud welding[J].PCI Journal,2001,46(5):46-58.